Alla sua base, la sinterizzazione è un processo di produzione che trasforma una massa di polvere in un corpo solido e denso. Lo fa applicando calore e pressione elevati a una temperatura inferiore al punto di fusione del materiale, facendo sì che le singole particelle si leghino tra loro. Questa tecnica fondamentale è centrale nella metallurgia delle polveri per la creazione di parti metalliche e nella produzione di ceramiche ad alta resistenza.

La sinterizzazione non consiste semplicemente nel creare un oggetto solido dalla polvere; è un metodo ingegneristico altamente controllato per manipolare le proprietà finali di un materiale—come resistenza, densità e conduttività—fondendo le particelle insieme a livello microscopico senza mai fonderle.

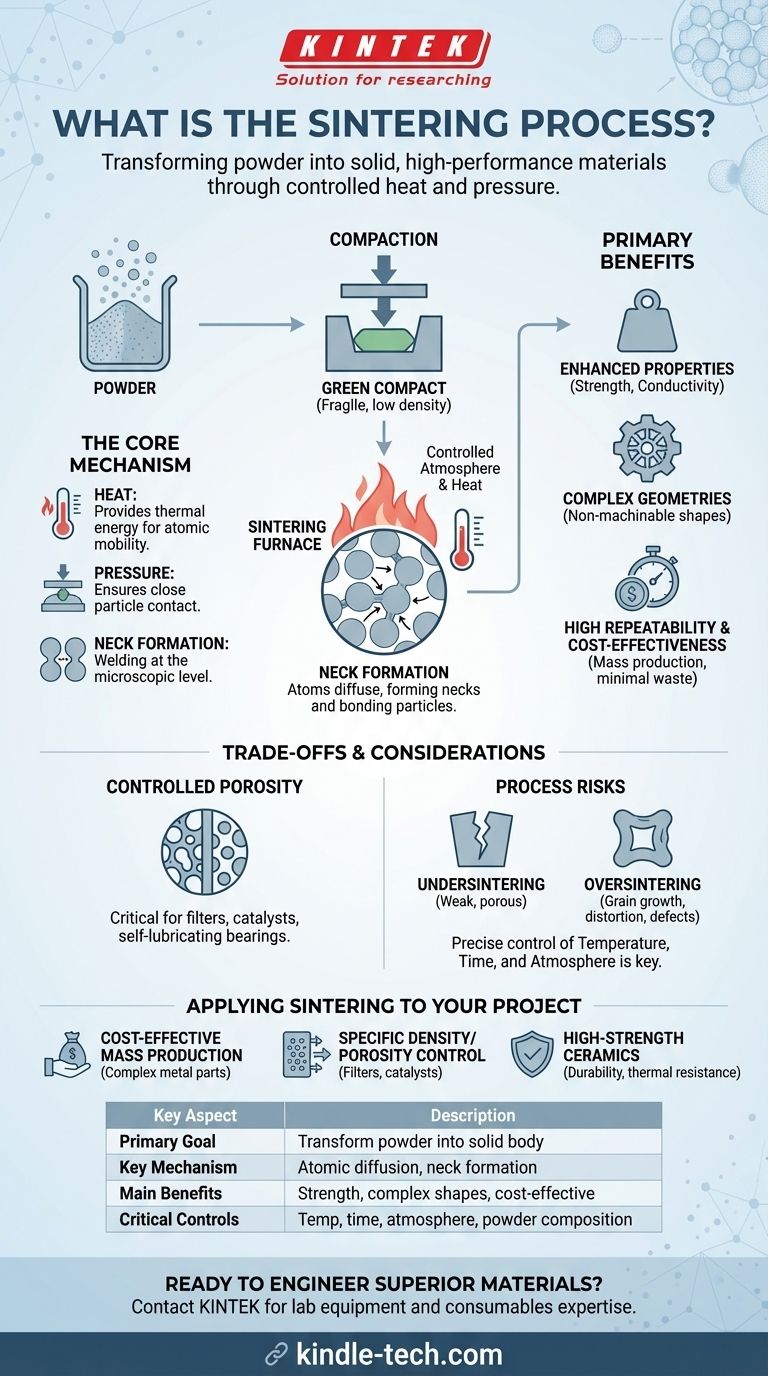

Come Funziona Fondamentalmente la Sinterizzazione

L'Obiettivo: Dalla Polvere Sfusa alla Parte Solida

Il processo inizia con una polvere appositamente composta. Questa polvere viene prima compattata in una forma desiderata, spesso chiamata "compatto verde", che è fragile e ha una bassa densità. L'obiettivo finale è convertire questa forma sfusa in un componente forte e unificato.

Il Ruolo del Calore e della Pressione

La parte compattata viene riscaldata in un forno ad atmosfera controllata. Il calore fornisce l'energia termica necessaria affinché gli atomi diventino mobili e si diffondano attraverso i confini delle particelle adiacenti. La pressione assicura che le particelle rimangano a stretto contatto, facilitando questo movimento atomico.

Formazione del Collo: La Chiave della Resistenza

La vera magia della sinterizzazione avviene a livello microscopico attraverso un processo chiamato formazione del collo. Man mano che gli atomi migrano tra i punti di contatto delle singole particelle di polvere, formano piccoli ponti, o "colli". Questi colli si allargano man mano che il processo continua, saldando efficacemente le particelle tra loro.

Riduzione della Porosità

Man mano che questi colli si espandono, gli spazi vuoti, o pori, tra le particelle si restringono e si chiudono. Questa riduzione della porosità è direttamente responsabile dell'aumento della densità relativa del materiale e della sua resistenza complessiva. La parte finale diventa una massa solida e coesa piuttosto che una collezione di singoli grani.

I Principali Vantaggi della Sinterizzazione

Proprietà del Materiale Migliorate

Creando una microstruttura densa e unificata, la sinterizzazione migliora drasticamente le proprietà fisiche di un materiale. Ciò include comunemente aumenti significativi di resistenza, durezza, conduttività elettrica, conduttività termica, e in alcuni casi, persino trasparenza ottica.

Produzione di Geometrie Complesse

La sinterizzazione consente la produzione in serie di parti con geometrie complesse o non lavorabili meccanicamente. Poiché la forma iniziale è creata compattando la polvere, sono possibili progetti intricati che sarebbero difficili o dispendiosi da creare con la produzione sottrattiva tradizionale.

Elevata Ripetibilità ed Efficienza Economica

Per grandi volumi di produzione, la sinterizzazione è un processo altamente ripetibile ed efficiente in termini di costi. Produce parti quasi finite che richiedono operazioni di finitura minime o nulle, riducendo gli sprechi di materiale e i tempi di lavorazione, garantendo al contempo un'elevata precisione da parte a parte.

Comprendere i Compromessi e le Considerazioni

La Porosità è un Parametro di Controllo

Sebbene la sinterizzazione sia spesso utilizzata per eliminare la porosità, può anche essere impiegata per creare parti con un livello specifico e controllato di porosità. Questo è fondamentale per applicazioni come cuscinetti autolubrificanti, filtri o catalizzatori, dove i pori interconnessi sono un requisito funzionale.

Il Rischio di Sinterizzazione Difettosa

Il processo richiede un controllo preciso della temperatura, del tempo e dell'atmosfera. La sotto-sinterizzazione si traduce in una crescita insufficiente del collo, lasciando la parte debole e porosa. La sovra-sinterizzazione può portare a un'eccessiva crescita dei grani, alla distorsione della parte o persino a difetti superficiali come la formazione di bolle, che compromettono le proprietà finali.

Complessità del Materiale e del Processo

Una sinterizzazione efficace si basa su una profonda conoscenza della scienza dei materiali. Fattori come la composizione della polvere, la distribuzione granulometrica e la rimozione dei lubrificanti (deceratura) devono essere gestiti con cura per ottenere il risultato desiderato. Il processo implica una complessa interazione di variabili che devono essere ottimizzate per ogni specifica applicazione.

Come Applicare Questo al Tuo Progetto

Sulla base di questi principi, puoi determinare se la sinterizzazione si allinea con i tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione in serie economica di parti metalliche complesse: La sinterizzazione è una scelta eccellente, poiché bypassa molte fasi di lavorazione tradizionali e minimizza gli sprechi di materiale.

- Se il tuo obiettivo principale è la creazione di materiali con densità o porosità specifiche: La sinterizzazione offre un controllo preciso sulla microstruttura finale, rendendola ideale per filtri, catalizzatori o componenti completamente densi.

- Se il tuo obiettivo principale è la produzione di componenti ceramici ad alta resistenza: La sinterizzazione è un processo di produzione fondamentale per ottenere la durabilità e la resistenza termica richieste nelle ceramiche avanzate.

In definitiva, la sinterizzazione fornisce un metodo potente e versatile per ingegnerizzare le proprietà di un materiale partendo dal livello delle particelle.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Trasformare la polvere sfusa in un corpo solido e denso. |

| Meccanismo Chiave | Diffusione atomica e formazione del collo tra le particelle. |

| Principali Vantaggi | Resistenza migliorata, geometrie complesse, produzione in serie economica. |

| Controlli Critici | Temperatura, tempo, atmosfera e composizione della polvere. |

Pronto a ingegnerizzare materiali superiori con sinterizzazione precisa?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio che rendono possibili processi di sinterizzazione avanzati. Sia che tu stia sviluppando nuove leghe metalliche, ceramiche ad alte prestazioni o filtri porosi, la nostra esperienza e i nostri prodotti supportano il controllo preciso richiesto per risultati di successo.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi di proprietà dei materiali attraverso soluzioni di sinterizzazione affidabili.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Qual è la velocità del Rotavap? Ottimizza l'evaporazione con i giusti RPM per il tuo solvente

- Qual è la dimensione del grano del rivestimento a sputtering? Controlla la struttura su scala nanometrica per la tua applicazione

- Quali sono i diversi tipi di tecniche di spettroscopia IR? Una guida alla scelta del metodo giusto

- Qual è la temperatura del processo di reflow? Padroneggiare il picco di 240-250°C per giunti di saldatura perfetti

- Quali sono i requisiti di calore per la brasatura? Temperatura, tempo e atmosfera ideali per giunzioni resistenti

- Come facilitano gli omogeneizzatori ultrasonici ad alte prestazioni l'esfoliazione degli LDH? Padronanza dell'assemblaggio elettrostatico preciso

- Cos'è l'uniformità del film? La chiave per prestazioni e resa costanti del dispositivo

- Come si genera il plasma nello sputtering? Il motore dietro la deposizione di film sottili