Nei semiconduttori, la sinterizzazione è una fase specifica di ricottura a bassa temperatura eseguita dopo che gli strati metallici sono stati depositati sul wafer di silicio. Il suo scopo principale non è compattare una polvere, ma formare una connessione elettrica di alta qualità e a bassa resistenza, nota come contatto ohmico, tra il metallo e il silicio sottostante.

Il problema principale è che la semplice deposizione di metallo sul silicio crea una connessione elettrica scadente e inaffidabile. La sinterizzazione è il processo di riscaldamento finale critico che lega questi due materiali alla loro interfaccia, aprendo la strada al flusso efficiente degli elettroni e garantendo il corretto funzionamento del microchip.

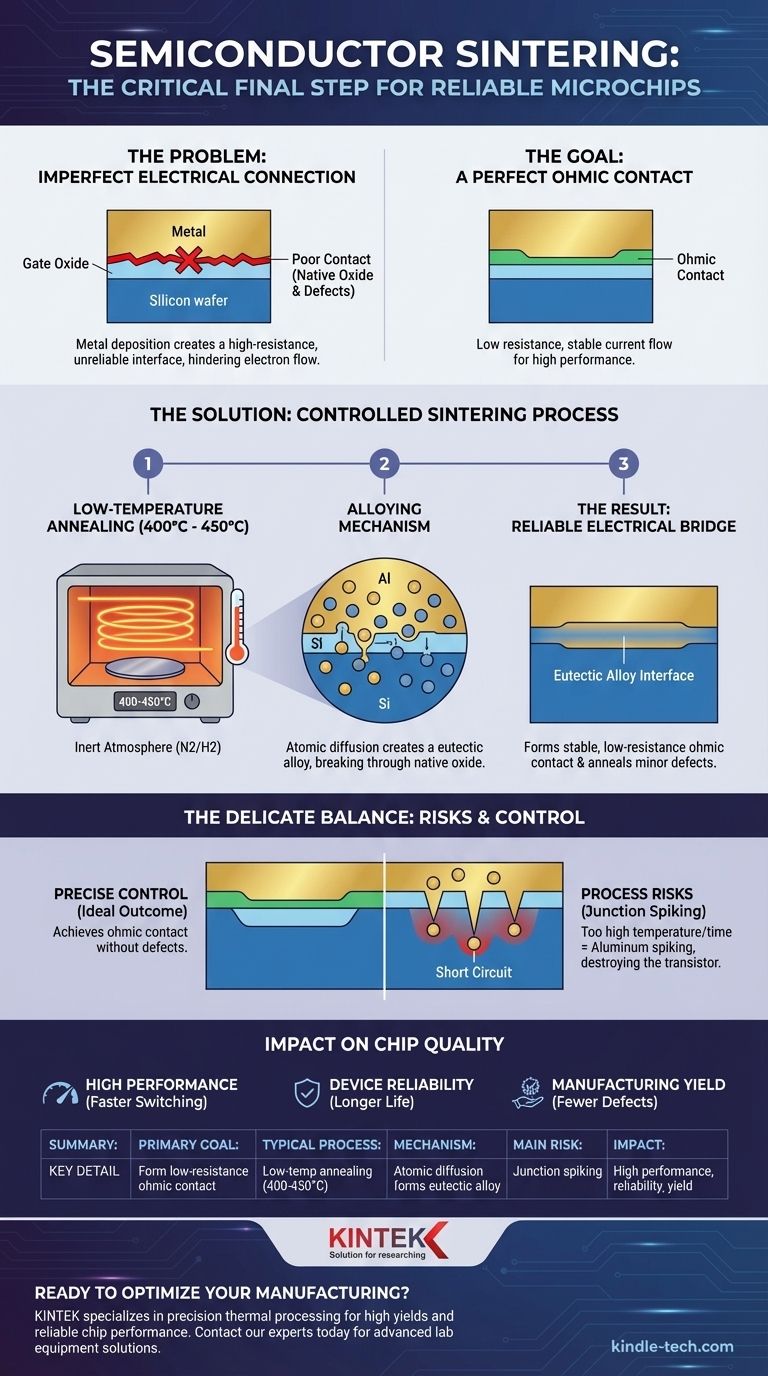

Il Problema: Una Connessione Imperfetta

Per capire perché la sinterizzazione è essenziale, dobbiamo prima apprezzare la sfida che risolve nella produzione di chip.

La Sfida della Metallizzazione

Dopo che i transistor sono stati integrati nel silicio, vengono depositati sottili strati di metallo, tipicamente alluminio o rame, per fungere da fili, collegando i transistor tra loro e al mondo esterno.

Tuttavia, la semplice deposizione di questo strato metallico non garantisce un buon contatto elettrico. Uno strato microscopico e isolante di ossido nativo può rimanere intrappolato all'interfaccia, e il processo di deposizione stesso può creare difetti nella superficie del silicio.

L'Obiettivo: Un "Contatto Ohmico" Perfetto

La connessione ideale è un contatto ohmico. Si tratta di una giunzione con una resistenza elettrica estremamente bassa che consente alla corrente di fluire ugualmente bene in entrambe le direzioni senza una significativa caduta di tensione.

Senza un contatto ohmico, le prestazioni del transistor sono gravemente compromesse. L'alta resistenza agisce come un collo di bottiglia per gli elettroni, rallentando il chip e sprecando energia sotto forma di calore.

Come la Sinterizzazione Crea la Soluzione

La sinterizzazione è un processo di riscaldamento attentamente controllato che trasforma questa giunzione imperfetta in un contatto ohmico quasi perfetto.

Il Processo: Bassa Temperatura, Alto Impatto

Un wafer di silicio completato viene posto in un forno e riscaldato a una temperatura relativamente bassa, tipicamente tra 400°C e 450°C. Questo è ben al di sotto del punto di fusione dell'alluminio (660°C) e del silicio (1414°C).

Questo riscaldamento viene eseguito in un'atmosfera inerte o di "gas di formatura" (una miscela di azoto e idrogeno) per prevenire l'ossidazione.

Il Meccanismo: Legatura all'Interfaccia

A questa temperatura elevata, inizia la diffusione atomica. Una piccola quantità di silicio dal wafer si dissolve nello strato solido di alluminio nel punto di contatto.

Contemporaneamente, alcuni atomi di alluminio diffondono una piccola distanza nel silicio. Questo processo rompe efficacemente qualsiasi strato residuo di ossido nativo che bloccava la connessione.

Il Risultato: Un Ponte Elettrico Affidabile

Mentre il wafer si raffredda, questa miscela di alluminio e silicio si solidifica in una lega eutettica. Questa interfaccia di lega appena formata agisce come un ponte elettrico perfetto, creando il contatto ohmico stabile e a bassa resistenza richiesto per alte prestazioni.

Un beneficio secondario è che questo trattamento termico aiuta anche a ricuocere, o riparare, danni minori al reticolo cristallino del silicio e allo strato critico di ossido di gate che potrebbero essersi verificati durante le fasi di produzione precedenti.

Comprendere i Compromessi e i Rischi

Sebbene essenziale, il processo di sinterizzazione è un delicato equilibrio. I parametri devono essere controllati con estrema precisione.

Il Pericolo dello "Spiking della Giunzione"

Il rischio più significativo è lo spiking dell'alluminio. Se la temperatura di sinterizzazione è troppo alta o mantenuta per troppo tempo, l'alluminio può diffondersi troppo in profondità nel silicio.

Nei transistor moderni, le giunzioni attive sono estremamente poco profonde. L'alluminio può "spuntare" attraverso questa giunzione poco profonda, creando un cortocircuito elettrico e distruggendo il transistor.

L'Importanza del Controllo del Processo

A causa di questo rischio, gli ingegneri di processo devono controllare con precisione la temperatura e la durata della sinterizzazione. L'obiettivo è ottenere un contatto ohmico perfetto senza creare difetti che riducono la resa come lo spiking della giunzione. Questo è un classico esempio delle strette finestre di processo che definiscono la produzione di semiconduttori.

Fare la Scelta Giusta per il Tuo Obiettivo

La sinterizzazione non è un passaggio opzionale "bello da avere"; è un requisito fondamentale per la costruzione di circuiti integrati funzionali. Il suo impatto si fa sentire su ogni misura della qualità di un chip.

- Se il tuo obiettivo principale sono le alte prestazioni: Una sinterizzazione adeguata è fondamentale, poiché minimizza la resistenza di contatto, il che consente direttamente velocità di commutazione dei transistor più rapide e riduce il consumo energetico.

- Se il tuo obiettivo principale è l'affidabilità del dispositivo: Il contatto stabile e legato formato durante la sinterizzazione impedisce il degrado delle proprietà elettriche durante la vita del chip.

- Se il tuo obiettivo principale è la resa di produzione: Una sinterizzazione controllata con precisione è fondamentale per evitare difetti fatali come lo spiking della giunzione, garantendo che il numero massimo di chip su un wafer funzioni correttamente.

In definitiva, questo processo di riscaldamento attentamente controllato trasforma un semplice deposito metallico nel cuore elettrico funzionale e affidabile di ogni microchip.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Obiettivo Primario | Formare un contatto ohmico a bassa resistenza tra metallo e silicio. |

| Processo Tipico | Ricottura a bassa temperatura (400°C - 450°C) in atmosfera inerte. |

| Meccanismo Chiave | La diffusione atomica crea una lega eutettica all'interfaccia. |

| Rischio Principale | Spiking della giunzione se temperatura/durata non sono controllate con precisione. |

| Impatto sui Chip | Consente alte prestazioni, affidabilità e resa di produzione. |

Pronto a Ottimizzare il Tuo Processo di Produzione di Semiconduttori?

La lavorazione termica di precisione è fondamentale per ottenere rese elevate e prestazioni affidabili dei chip. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni progettati per applicazioni precise di sinterizzazione e ricottura.

Le nostre soluzioni ti aiutano a:

- Ottenere contatti ohmici perfetti con un controllo preciso della temperatura.

- Minimizzare i rischi come lo spiking della giunzione per rese più elevate.

- Garantire l'affidabilità e la longevità dei tuoi dispositivi semiconduttori.

Lascia che l'esperienza di KINTEK nelle attrezzature da laboratorio supporti la tua innovazione. Contatta oggi i nostri esperti di lavorazione termica per discutere le tue specifiche esigenze di produzione di semiconduttori.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio