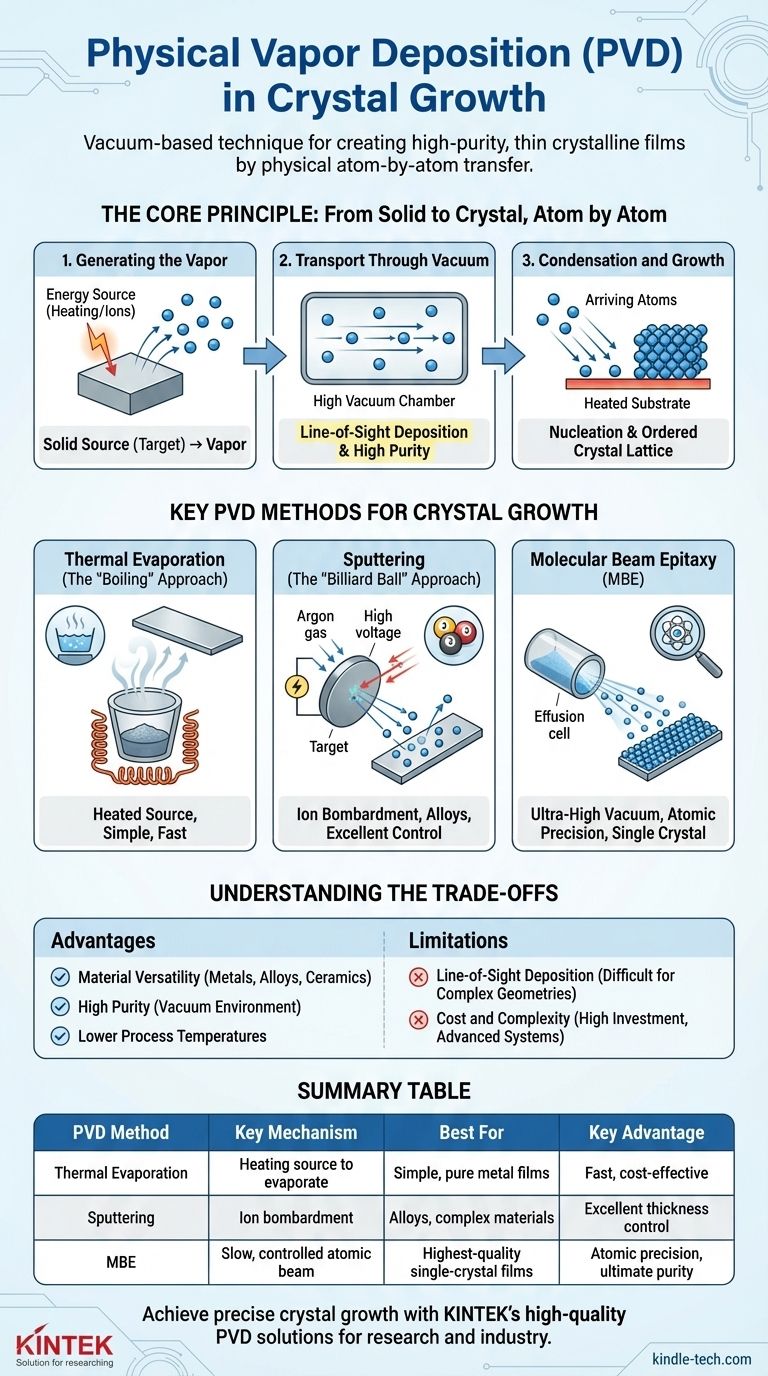

Nella crescita dei cristalli, la Deposizione Fisica da Vapore (PVD) è una famiglia di tecniche basate sul vuoto utilizzate per creare film cristallini sottili ad alta purezza. Il processo centrale prevede il trasferimento fisico di un materiale da una sorgente solida (il "bersaglio") a una superficie (il "substrato") atomo per atomo. Ciò si ottiene convertendo prima il materiale solido in vapore attraverso metodi come il riscaldamento o il bombardamento ionico, permettendo al vapore di viaggiare attraverso un vuoto e quindi lasciandolo condensare sul substrato per formare una struttura cristallina ordinata.

La sfida centrale nella crescita di cristalli perfetti è controllare come ogni atomo si dispone. La PVD fornisce un percorso fisico diretto per raggiungere questo obiettivo, trasformando un blocco solido di materiale in un film cristallino impeccabile senza la necessità di complesse reazioni chimiche.

Il Principio Fondamentale: Dal Solido al Cristallo, Atomo per Atomo

La PVD è fondamentalmente un processo di trasformazione fisica e assemblaggio controllato. Può essere suddivisa in tre passaggi essenziali che avvengono all'interno di una camera ad alto vuoto.

Passaggio 1: Generazione del Vapore

Il processo inizia con un materiale sorgente solido, noto come bersaglio. L'obiettivo è liberare singoli atomi o piccoli gruppi di atomi da questo bersaglio. Questo non si ottiene attraverso un cambiamento chimico, ma attraverso l'apporto di energia fisica.

Passaggio 2: Trasporto Sotto Vuoto

Una volta liberati, gli atomi vaporizzati viaggiano attraverso un ambiente ad alto vuoto. Il vuoto è fondamentale per due ragioni: impedisce al materiale vaporizzato di reagire con l'aria, garantendo un'elevata purezza del film, e permette agli atomi di viaggiare in linea retta verso il substrato, una caratteristica nota come deposizione in linea di vista.

Passaggio 3: Condensazione e Crescita

Quando gli atomi arrivano sulla superficie del substrato, si condensano di nuovo in uno stato solido. Per la crescita dei cristalli, il substrato viene tipicamente riscaldato. Questo fornisce agli atomi in arrivo energia termica sufficiente per muoversi sulla superficie, trovare il loro stato di energia più basso e bloccarsi in un reticolo cristallino ordinato. Questa formazione iniziale di piccole isole ordinate è chiamata nucleazione, che poi serve da base per il film in crescita.

Metodi PVD Chiave per la Crescita dei Cristalli

La "P" in PVD è ampia e copre diversi metodi distinti di generazione di vapore. La scelta del metodo dipende dal materiale da depositare e dalla qualità desiderata del cristallo.

Evaporazione Termica (L'Approccio "Ebollizione")

Questo è il metodo PVD più semplice. Il materiale sorgente viene posto in un crogiolo e riscaldato da un elemento resistivo fino a quando non evapora, in modo simile a come l'acqua bolle trasformandosi in vapore. Il vapore risultante sale e si condensa sul substrato più freddo soprastante. È veloce ed efficace per metalli puri e composti semplici.

Sputtering (L'Approccio "Biliardo")

Nello sputtering, la camera a vuoto è riempita con una piccola quantità di un gas inerte, come l'Argon. Viene applicata un'alta tensione, creando un plasma e accelerando gli ioni Argon verso il bersaglio. Questi ioni energetici agiscono come palle da biliardo su scala atomica, colpendo il bersaglio e staccando atomi, che poi si depositano sul substrato. Questo metodo offre un eccellente controllo sullo spessore del film ed è ideale per depositare leghe e materiali complessi.

Epitassia da Fascio Molecolare (MBE)

La MBE è lo standard di riferimento per ottenere film monocristallini della massima qualità. Opera in condizioni di ultra-alto vuoto e utilizza un tasso di deposizione estremamente lento. Il materiale sorgente viene riscaldato delicatamente in una "cella di effusione" specializzata, producendo un fascio di atomi altamente controllato. Ciò consente una vera crescita strato per strato, permettendo la creazione di complesse strutture semiconduttrici con precisione atomica.

Comprendere i Compromessi

Nessuna singola tecnica è universalmente superiore. La scelta di utilizzare la PVD, e quale specifico metodo PVD, implica chiari compromessi rispetto ad altre tecniche come la Deposizione Chimica da Vapore (CVD).

Vantaggio: Versatilità e Purezza del Materiale

Poiché la PVD è un processo fisico, può essere utilizzata per depositare quasi qualsiasi materiale che può essere vaporizzato, inclusi metalli puri, leghe e molte ceramiche. L'ambiente sotto vuoto assicura che il film risultante sia eccezionalmente puro, poiché la contaminazione dall'aria viene eliminata.

Vantaggio: Temperature di Processo Inferiori

Molti processi PVD possono essere eseguiti a temperature significativamente più basse rispetto alle loro controparti CVD. Questo è un grande vantaggio quando si depositano film su substrati sensibili al calore, come plastiche o dispositivi elettronici preesistenti.

Limitazione: Deposizione in Linea di Vista

Lo svantaggio principale della PVD è la sua natura direzionale. Il vapore viaggia in linea retta dalla sorgente al substrato, rendendo difficile rivestire uniformemente le superfici di oggetti complessi e tridimensionali. I metodi basati su gas come la CVD sono spesso migliori per rivestire geometrie intricate.

Limitazione: Costo e Complessità

Mentre l'evaporazione termica può essere relativamente semplice, i sistemi PVD più avanzati come lo sputtering e soprattutto la MBE sono complessi e costosi. Raggiungere l'ultra-alto vuoto e il controllo preciso richiesti per la crescita di cristalli di alta qualità richiede un investimento significativo in attrezzature.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo PVD ideale è dettato interamente dalle tue priorità per il film cristallino finale.

- Se il tuo obiettivo principale è la massima purezza e il controllo a livello atomico per la ricerca: l'Epitassia da Fascio Molecolare (MBE) è la scelta ineguagliabile, nonostante il suo costo elevato e il lento tasso di deposizione.

- Se il tuo obiettivo principale è depositare film robusti di leghe complesse o ceramiche: lo Sputtering offre un eccellente equilibrio tra controllo, uniformità e una ragionevole produttività per applicazioni industriali e di ricerca.

- Se il tuo obiettivo principale è depositare film metallici semplici e puri in modo rapido ed economico: l'Evaporazione Termica è spesso la soluzione più pratica e diretta.

In definitiva, padroneggiare la PVD significa controllare con precisione l'energia fisica per guidare gli atomi a formare una struttura cristallina perfetta.

Tabella Riepilogativa:

| Metodo PVD | Meccanismo Chiave | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento del materiale sorgente per evaporare | Film metallici semplici e puri | Veloce, economico |

| Sputtering | Bombardamento ionico per staccare atomi dal bersaglio | Leghe, materiali complessi | Eccellente controllo dello spessore |

| Epitassia da Fascio Molecolare (MBE) | Fascio atomico lento e controllato | Film monocristallini di altissima qualità | Precisione atomica, massima purezza |

Pronto a ottenere una crescita cristallina precisa nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo PVD di alta qualità, dai robusti sistemi di sputtering alle soluzioni MBE avanzate. La nostra esperienza ti garantisce gli strumenti giusti per depositare film cristallini ad alta purezza, sia per applicazioni di ricerca che industriali. Contattaci oggi per migliorare le capacità del tuo laboratorio con soluzioni PVD su misura!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura