In sostanza, la Physical Vapor Deposition (PVD) è un processo di rivestimento basato sul vuoto in cui un materiale solido viene vaporizzato e quindi depositato atomo per atomo su una superficie per creare un film estremamente sottile e ad alte prestazioni. Pensala come una forma di verniciatura a spruzzo altamente controllata a livello atomico che avviene all'interno di una camera a vuoto. Il processo trasporta fisicamente il materiale da una sorgente a un substrato senza reazione chimica, dando vita a rivestimenti noti per l'eccellente adesione e purezza.

La PVD non riguarda la chimica; riguarda la fisica. Il processo trasporta fisicamente il materiale da una sorgente a un bersaglio senza reazioni chimiche, rendendolo ideale per creare rivestimenti a film sottile eccezionalmente puri, durevoli e ad alte prestazioni su un'ampia varietà di materiali.

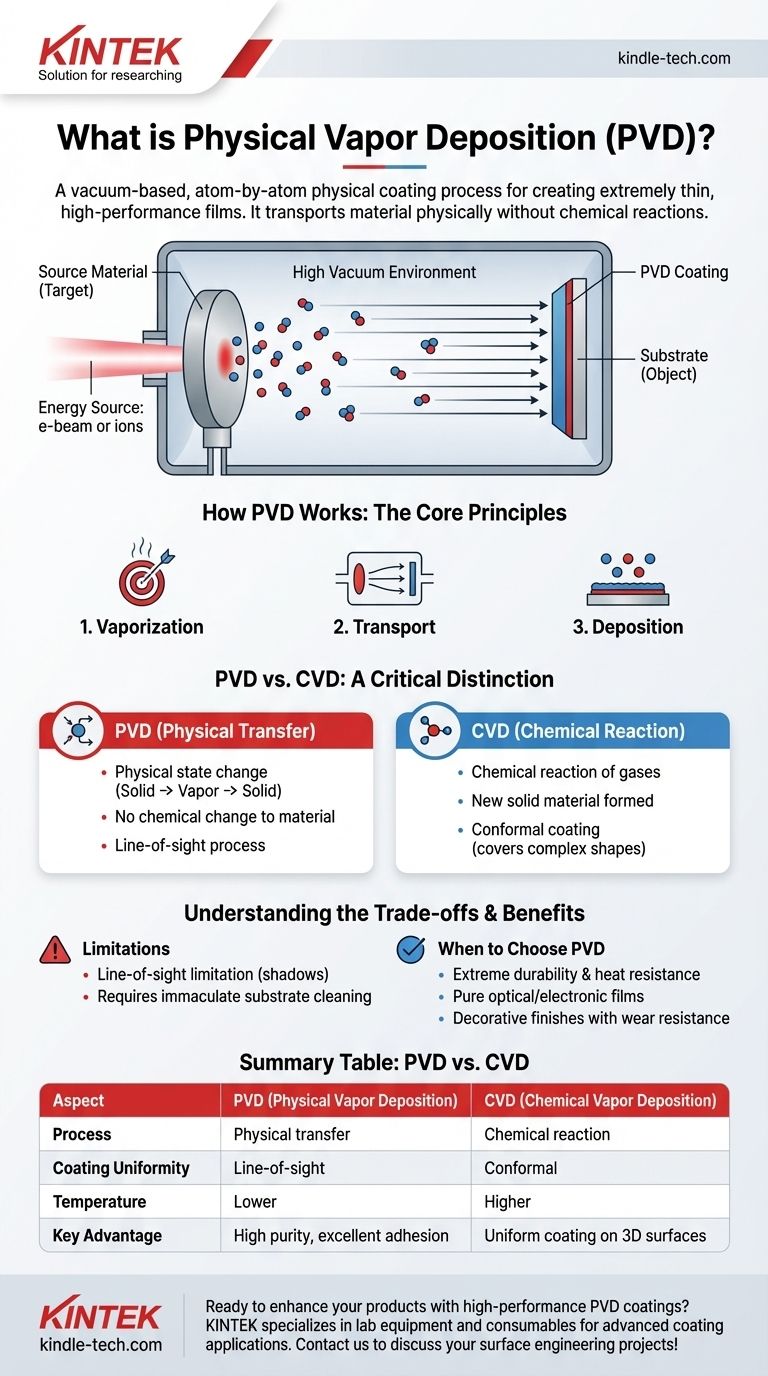

Come funziona la PVD: i principi fondamentali

Per comprendere la PVD, è utile suddividerla nelle sue tre fasi fondamentali: vaporizzazione, trasporto e deposizione. Tutto ciò avviene all'interno di un ambiente a vuoto controllato.

L'ambiente a vuoto

L'intero processo PVD viene condotto sotto vuoto spinto. Ciò è fondamentale perché rimuove le molecole d'aria e di altri gas che altrimenti potrebbero contaminare il film o ostacolare il movimento degli atomi vaporizzati.

Un percorso pulito e vuoto assicura che il materiale di rivestimento possa viaggiare direttamente dalla sua sorgente al substrato, portando a un film più puro e prevedibile.

Vaporizzazione del materiale sorgente

Il materiale di rivestimento, noto come bersaglio o sorgente, inizia come solido. Questo materiale viene quindi convertito in vapore attraverso mezzi puramente fisici.

I due metodi più comuni sono:

- Evaporazione: Il materiale bersaglio viene riscaldato fino a quando non evapora, rilasciando atomi nella camera a vuoto. Ciò viene spesso eseguito utilizzando tecniche come l'evaporazione a fascio elettronico per materiali con punti di fusione molto elevati.

- Sputtering (Spruzzatura): Il bersaglio viene bombardato con ioni ad alta energia (tipicamente da un gas come l'argon). Questo bombardamento agisce come una sabbiatura su scala atomica, strappando atomi dalla superficie del bersaglio ed espellendoli verso il substrato.

Deposizione sul substrato

Gli atomi vaporizzati viaggiano attraverso la camera a vuoto e si condensano sulla superficie dell'oggetto da rivestire, che è chiamato substrato.

Questo accumulo atomo per atomo forma un film sottile, denso e altamente uniforme. Le proprietà di questo film, come la sua durezza, il colore e la resistenza all'usura, sono determinate dal materiale sorgente e dai parametri di processo specifici utilizzati.

PVD rispetto a CVD: una distinzione fondamentale

Sebbene sia la PVD che la Chemical Vapor Deposition (CVD) siano utilizzate per creare film sottili, i loro meccanismi di base sono fondamentalmente diversi. Comprendere questa distinzione è fondamentale per scegliere il processo giusto.

Trasferimento fisico (PVD)

Nella PVD, il materiale del rivestimento è lo stesso materiale della sorgente. Viene semplicemente spostato da un luogo (il bersaglio) a un altro (il substrato) in uno stato fisico diverso (solido a vapore a solido).

Non vi è alcun cambiamento chimico nel materiale stesso durante il processo.

Reazione chimica (CVD)

Nella CVD, la camera viene riempita con uno o più gas precursori volatili. Questi gas non sono il materiale di rivestimento finale.

Invece, sulla superficie del substrato viene indotta una reazione chimica, che fa sì che i gas si decompongano e formino un materiale solido completamente nuovo come film.

Comprendere i compromessi

La PVD è una tecnica potente, ma non è priva di limitazioni. Valutare obiettivamente questi compromessi è essenziale per qualsiasi applicazione tecnica.

La limitazione della linea di vista

Poiché la PVD trasporta fisicamente gli atomi in linea retta, è considerata un processo a linea di vista. Ciò significa che può essere difficile rivestire in modo uniforme geometrie complesse e non planari o le superfici interne di un pezzo.

Le aree che sono "in ombra" rispetto alla sorgente riceveranno poco o nessun materiale di rivestimento.

La preparazione del substrato è fondamentale

La "buona adesione" notata nella PVD dipende fortemente da una superficie del substrato immacolatamente pulita. Qualsiasi contaminante microscopico come oli o ossidi impedirà al film di aderire correttamente, portando a difetti o delaminazione.

Ciò significa che la PVD richiede un processo di pulizia rigoroso e multistadio prima del rivestimento.

Considerazioni su materiali e temperatura

La PVD eccelle nel depositare materiali con elevati punti di fusione che sono difficili da gestire con altri metodi. Tuttavia, i processi PVD sono generalmente condotti a temperature più basse rispetto a molti processi CVD tradizionali.

Questo può essere un vantaggio per i substrati sensibili alla temperatura, ma significa anche che le proprietà del film risultante potrebbero differire da un equivalente CVD ad alta temperatura.

Quando scegliere la PVD per la tua applicazione

La PVD non è una soluzione universale; i suoi punti di forza si allineano con obiettivi ingegneristici specifici. Utilizza queste linee guida per determinare se è la scelta giusta per il tuo progetto.

- Se la tua attenzione principale è la estrema durabilità e resistenza al calore: La PVD è lo standard industriale per l'applicazione di rivestimenti duri e resistenti alla temperatura su componenti aerospaziali e utensili da taglio.

- Se la tua attenzione principale è la creazione di film ottici o elettronici sottili e puri: La PVD fornisce il controllo necessario per depositare strati ottici e conduttivi precisi per semiconduttori e pannelli solari.

- Se la tua attenzione principale è il rivestimento di forme 3D complesse in modo uniforme: Dovresti considerare la CVD, poiché la sua natura a base di gas le consente di depositare film in modo più conforme su superfici intricate.

- Se la tua attenzione principale sono le finiture decorative con elevata resistenza all'usura: La PVD è ampiamente utilizzata per creare finiture metalliche durevoli su prodotti di consumo che vanno dagli orologi ai sanitari.

Comprendendo la PVD come un processo di trasferimento fisico preciso, puoi sfruttarla efficacemente per ingegnerizzare superfici con prestazioni senza pari.

Tabella riassuntiva:

| Aspetto | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Processo | Trasferimento fisico del materiale | Reazione chimica dei gas |

| Uniformità del rivestimento | Linea di vista (ombre possibili) | Conforme (copre forme complesse) |

| Temperatura | Temperature più basse | Temperature più elevate |

| Vantaggio principale | Elevata purezza, eccellente adesione | Rivestimento uniforme su superfici 3D |

Pronto a migliorare i tuoi prodotti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per applicazioni di rivestimento avanzate. Che tu sia nel settore aerospaziale, dell'elettronica o della produzione, la nostra esperienza garantisce film sottili durevoli, puri e precisi, adattati alle tue esigenze. Contattaci oggi stesso per discutere come le nostre soluzioni possono elevare i tuoi progetti di ingegneria delle superfici!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura