Nella sua essenza, la deposizione fisica da vapore (PVD) è un processo di rivestimento basato sul vuoto in cui un materiale solido viene vaporizzato e quindi condensato sulla superficie di un substrato per formare un film estremamente sottile e ad alte prestazioni. L'intero processo—dalla vaporizzazione del materiale sorgente al suo deposito come strato solido—avviene in una camera ad alto vuoto per garantire la purezza e la qualità del rivestimento finale.

L'intuizione cruciale è che la PVD è un processo fondamentalmente fisico, non chimico. Gli atomi di un materiale sorgente vengono trasferiti fisicamente su una superficie, in modo simile a come il vapore condensa su uno specchio freddo. Questa distinzione dai metodi basati su reazioni chimiche ne determina le applicazioni e i risultati unici.

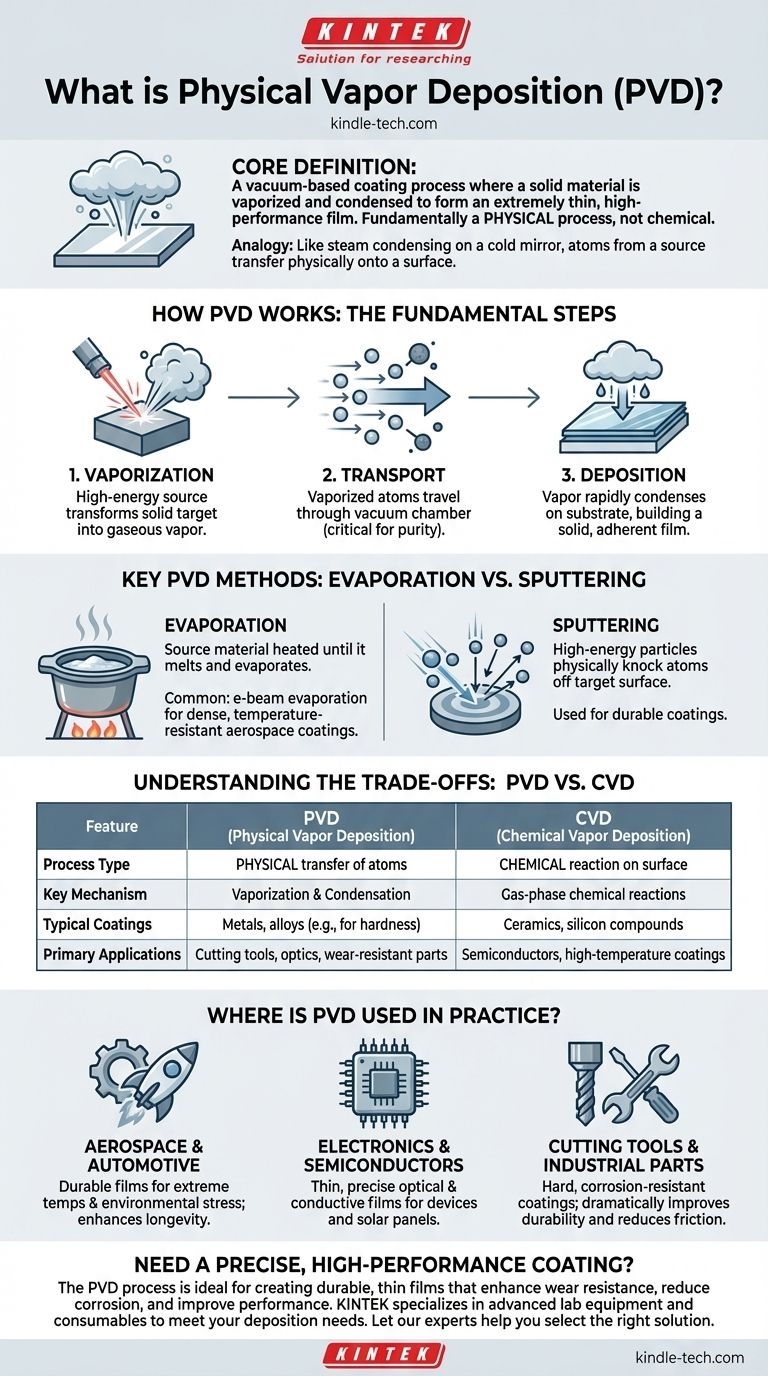

Come funziona la PVD: i passaggi fondamentali

Il processo PVD, indipendentemente dalla tecnica specifica utilizzata, segue una sequenza coerente di tre passaggi all'interno di una camera a vuoto.

Passaggio 1: Vaporizzazione

Viene utilizzata una fonte di energia elevata per bombardare un materiale bersaglio solido. L'apporto energetico è sufficiente a trasformare direttamente il materiale solido in vapore gassoso.

Passaggio 2: Trasporto

Gli atomi o le molecole vaporizzate viaggiano attraverso la camera a vuoto. Il vuoto è fondamentale perché rimuove altre particelle, assicurando che il materiale vaporizzato abbia un percorso senza ostacoli verso il substrato bersaglio senza reagire con l'aria o altri contaminanti.

Passaggio 3: Deposizione

Quando il materiale vaporizzato raggiunge la superficie più fredda del substrato (l'oggetto da rivestire), condensa rapidamente. Questa condensazione crea un film sottile, solido e altamente aderente sulla superficie del substrato, un livello atomico alla volta.

Metodi PVD chiave: Evaporazione vs. Sputtering

Sebbene l'obiettivo sia lo stesso, il metodo di vaporizzazione crea due categorie principali di PVD.

Evaporazione

In questo metodo, il materiale sorgente viene riscaldato nel vuoto finché non fonde ed evapora. Questo vapore viaggia quindi verso il substrato e vi si condensa. Una tecnica comune è l'evaporazione con fascio di elettroni (e-beam), utilizzata dalle aziende aerospaziali per creare rivestimenti densi e resistenti alla temperatura su componenti critici.

Sputtering (Pulverizzazione Catodica)

Lo sputtering è un processo meccanico su scala microscopica. Il materiale bersaglio viene colpito da particelle ad alta energia (tipicamente ioni di un gas inerte). Questa collisione rimuove fisicamente gli atomi dalla superficie del bersaglio, che poi si depositano sul substrato.

Comprendere i compromessi: PVD vs. CVD

Per comprendere veramente la PVD, è essenziale confrontarla con la sua controparte, la deposizione chimica da vapore (CVD).

La differenza fondamentale: fisica contro chimica

La PVD è un processo fisico. Implica il movimento e la deposizione diretti di atomi da una sorgente a un bersaglio. Al contrario, la CVD è un processo chimico. Introduce una o più molecole gassose che subiscono una reazione chimica direttamente sulla superficie del substrato, formando un nuovo materiale solido.

Condizioni di processo

La PVD comporta tipicamente il riscaldamento del materiale sorgente fino al suo punto di fusione o vaporizzazione per generare il vapore. La CVD si basa sull'esposizione di un pezzo riscaldato a gas reattivi all'interno di un vuoto, dove la temperatura superficiale innesca la reazione chimica desiderata.

Idoneità dei materiali e delle applicazioni

La PVD è estremamente versatile ed è un metodo preferito per depositare metalli e altri elementi per creare rivestimenti duri e resistenti alla corrosione su utensili o film ottici per pannelli solari. La CVD è spesso utilizzata quando il materiale di rivestimento stesso deve essere formato dalla reazione di due o più gas sulla superficie.

Dove viene utilizzata la PVD nella pratica?

La PVD non è una tecnica astratta da laboratorio; è un processo di produzione critico utilizzato per migliorare i prodotti con cui interagiamo quotidianamente.

Aerospaziale e automobilistico

I componenti vengono rivestiti con PVD per fornire film densi e durevoli in grado di resistere a temperature estreme e stress ambientali, migliorando significativamente la longevità dei pezzi.

Elettronica e semiconduttori

La PVD viene utilizzata per applicare film ottici e conduttivi incredibilmente sottili e precisi necessari per la produzione di semiconduttori, pannelli solari e vari display elettronici.

Utensili da taglio e parti industriali

Un'applicazione comune è l'applicazione di rivestimenti duri e resistenti alla corrosione su utensili da taglio industriali, punte da trapano e stampi. Ciò ne migliora drasticamente la durata, riduce l'attrito e ne estende la vita operativa in ambienti difficili.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di deposizione corretta dipende interamente dal risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale è la durezza estrema e la resistenza all'usura su una parte metallica: La PVD, in particolare lo sputtering, è uno standard industriale per la creazione di rivestimenti robusti e durevoli.

- Se il tuo obiettivo principale è creare un film puro, denso e resistente alla temperatura per l'aerospaziale o l'ottica: La PVD tramite evaporazione con fascio di elettroni offre un controllo e una qualità eccezionali.

- Se il tuo obiettivo principale è creare un rivestimento da precursori gassosi tramite una reazione superficiale: Dovresti prendere in considerazione la deposizione chimica da vapore (CVD) come metodo più appropriato.

In definitiva, comprendere la natura fisica della PVD è la chiave per sfruttare la sua potenza per ingegnerizzare superfici con una precisione e prestazioni senza pari.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di processo | Trasferimento fisico di atomi | Reazione chimica sulla superficie |

| Meccanismo chiave | Vaporizzazione e condensazione | Reazioni chimiche in fase gassosa |

| Rivestimenti tipici | Metalli, leghe (es. per la durezza) | Ceramiche, composti di silicio |

| Applicazioni principali | Utensili da taglio, ottica, parti resistenti all'usura | Semiconduttori, rivestimenti ad alta temperatura |

Hai bisogno di un rivestimento preciso e ad alte prestazioni per la tua attrezzatura da laboratorio o i componenti industriali? Il processo PVD è ideale per creare film sottili e durevoli che migliorano la resistenza all'usura, riducono la corrosione e migliorano le prestazioni. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per soddisfare le tue specifiche esigenze di deposizione. Lascia che i nostri esperti ti aiutino a selezionare la soluzione giusta per la tua applicazione. Contattaci oggi per discutere di come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura