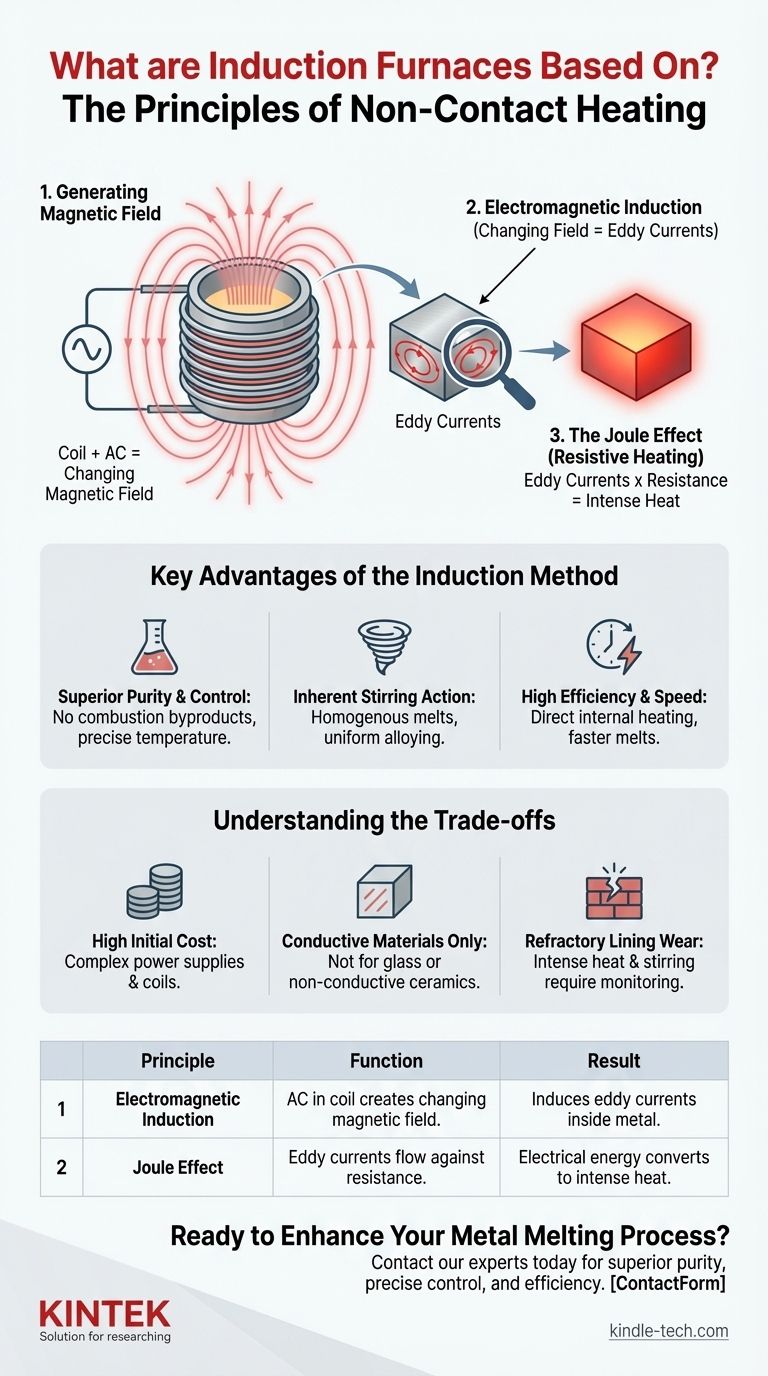

I forni a induzione operano sulla base di una combinazione di due principi fisici fondamentali. Sfruttano la potenza dell'induzione elettromagnetica per creare correnti elettriche all'interno di un materiale conduttivo, e poi si affidano all'effetto Joule per convertire tale energia elettrica in calore intenso. Questo processo consente al forno di fondere il metallo senza alcun contatto diretto con una fiamma o un elemento riscaldante.

Un forno a induzione funziona trasformando il metallo stesso nella fonte di calore. Utilizza un campo magnetico potente e variabile per indurre correnti elettriche interne, ottenendo un processo di fusione pulito, contenuto e altamente efficiente.

Come Funziona il Riscaldamento a Induzione: Una Spiegazione Passo Passo

Per comprendere un forno a induzione, è utile considerare il processo come una sequenza di tre eventi fisici distinti. Il sistema è essenzialmente un trasformatore su larga scala in cui la bobina del forno è l'avvolgimento primario e il metallo da fondere funge da secondario a spira singola.

Passaggio 1: Generazione del Campo Magnetico

Il processo inizia con una bobina grande e resistente, tipicamente realizzata in tubo di rame, che è avvolta attorno a un crogiolo contenente la carica metallica. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina. Questo flusso di elettricità genera un campo magnetico potente e in rapida variazione nello spazio all'interno della bobina.

Passaggio 2: Induzione Elettromagnetica

Secondo la Legge di Induzione di Faraday, un campo magnetico variabile indurrà una corrente elettrica in qualsiasi conduttore posto al suo interno. I pezzi di metallo all'interno del crogiolo sono conduttivi, quindi il campo magnetico del forno induce correnti elettriche circolari al loro interno. Queste sono note come correnti parassite (o correnti di Foucault).

Passaggio 3: L'Effetto Joule (Riscaldamento Resistivo)

L'ultimo passaggio è la generazione di calore. Mentre le correnti parassite indotte fluiscono attraverso il metallo, incontrano la naturale resistenza elettrica del materiale. Questa resistenza ostacola il flusso di elettricità e, di conseguenza, converte l'energia elettrica direttamente in energia termica (calore). Questo fenomeno è noto come effetto Joule o riscaldamento resistivo, causando un rapido aumento della temperatura del metallo fino al suo punto di fusione.

Vantaggi Chiave del Metodo a Induzione

La fisica alla base del riscaldamento a induzione fornisce diversi vantaggi operativi distinti, motivo per cui è diventata uno standard nelle fonderie moderne per la fusione di ferro, acciaio, rame e altri metalli.

Purezza e Controllo Superiori

Poiché il calore viene generato all'interno del metallo stesso, non ci sono sottoprodotti di combustione (come in un forno a gas) o contaminanti provenienti da un elettrodo (come in un forno ad arco). Ciò si traduce in un prodotto finale di purezza molto più elevata. Inoltre, consente un controllo della temperatura estremamente preciso.

Azione di Agitazione Inerente

Le stesse forze magnetiche che inducono le correnti parassite creano anche un'azione di agitazione all'interno del bagno di metallo fuso. Questa agitazione elettromagnetica assicura che la temperatura sia uniforme e che eventuali elementi leganti aggiunti alla carica fusa siano mescolati accuratamente, garantendo una colata finale omogenea.

Elevata Efficienza e Velocità

L'induzione è un processo altamente efficiente perché il calore viene generato esattamente dove è necessario: all'interno del materiale. Meno energia viene dispersa nell'ambiente circostante rispetto ai metodi che si basano sulla radiazione esterna o sulla convezione. Ciò porta a tempi di fusione più rapidi e a un minor consumo energetico per tonnellata di metallo.

Comprendere i Compromessi

Sebbene sia altamente efficace, i forni a induzione non sono privi di limitazioni specifiche e considerazioni operative.

Costo Iniziale Elevato

Gli alimentatori, i sistemi di controllo e le bobine ad alta corrente necessari per un forno a induzione sono complessi e rappresentano un investimento di capitale significativo rispetto ai forni più semplici alimentati a combustibile.

Requisito di Materiali Conduttivi

Il limite principale di questo metodo è che funziona solo su materiali elettricamente conduttivi. Non può essere utilizzato per fondere direttamente materiali non conduttivi come vetro, alcune ceramiche o scorie, che potrebbero richiedere un crogiolo conduttivo che funga da intermediario.

Usura del Rivestimento Refrattario

Il calore intenso, unito al movimento costante dovuto all'agitazione elettromagnetica, può causare usura del rivestimento refrattario del crogiolo. Questo rivestimento deve essere monitorato attentamente e sostituito periodicamente per garantirne l'integrità e la sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di forno dipende interamente dal materiale, dalla qualità richiesta e dalle priorità operative.

- Se la tua priorità principale è la purezza elevata del metallo e una composizione precisa della lega: Il riscaldamento pulito e senza contatto e l'agitazione inerente di un forno a induzione lo rendono la scelta ideale.

- Se la tua priorità principale è la velocità operativa e l'efficienza energetica: Il riscaldamento a induzione è superiore perché genera calore direttamente all'interno del metallo, riducendo al minimo gli sprechi e consentendo fusioni rapide.

- Se la tua priorità principale è il basso costo iniziale per la fusione generica: Un forno a riverbero o un forno a cubilotto più semplice potrebbe essere un punto di partenza più economico, nonostante la minore efficienza e purezza.

Comprendendo questi principi fondamentali, è possibile riconoscere perché il forno a induzione è una tecnologia cardine per la produzione moderna di metalli di alta qualità.

Tabella Riassuntiva:

| Principio | Funzione | Risultato |

|---|---|---|

| Induzione Elettromagnetica | La corrente alternata in una bobina crea un campo magnetico variabile. | Induce correnti parassite all'interno della carica metallica conduttiva. |

| Effetto Joule (Riscaldamento Resistivo) | Le correnti parassite fluiscono contro la resistenza elettrica del metallo. | L'energia elettrica viene convertita direttamente in calore intenso. |

Pronto a Migliorare il Tuo Processo di Fusione dei Metalli?

Comprendere la scienza è il primo passo. Implementare la tecnologia giusta è ciò che fornisce i risultati. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo robusti forni a induzione che danno vita a questi principi nel tuo laboratorio.

Le nostre soluzioni sono progettate per i laboratori che richiedono:

- Purezza Superiore: Ottieni fusioni non contaminate con la nostra tecnologia di riscaldamento senza contatto.

- Controllo Preciso: Regola finemente le temperature per risultati coerenti e di alta qualità.

- Efficienza Operativa: Riduci i tempi di fusione e il consumo energetico per lotto.

Discutiamo di come un forno a induzione può trasformare la tua produzione di metalli. Contatta oggi i nostri esperti per una consulenza personalizzata e scopri tu stesso la differenza KINTEK.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come facilita un tubo di quarzo la condensazione frazionata in un forno di gassificazione sottovuoto a tubo orizzontale? Guida esperta

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.