Nella produzione additiva, la pressatura isostatica a caldo (HIP) è un metodo di post-elaborazione che sottopone una parte metallica stampata a calore intenso e gas uniforme e ad alta pressione. Questo processo essenzialmente comprime la parte da tutte le direzioni a livello microscopico, eliminando i vuoti interni e consolidando il materiale in uno stato solido completamente denso. Il risultato è un miglioramento significativo delle proprietà meccaniche e dell'affidabilità della parte.

Lo scopo principale dell'applicazione della pressatura isostatica a caldo a una parte prodotta in modo additivo è quello di sanare i difetti interni. Chiudendo i pori microscopici lasciati dal processo di stampa, l'HIP trasforma il componente da una forma quasi netta a una parte completamente densa con proprietà meccaniche paragonabili o addirittura superiori a quelle dei materiali forgiati o fusi.

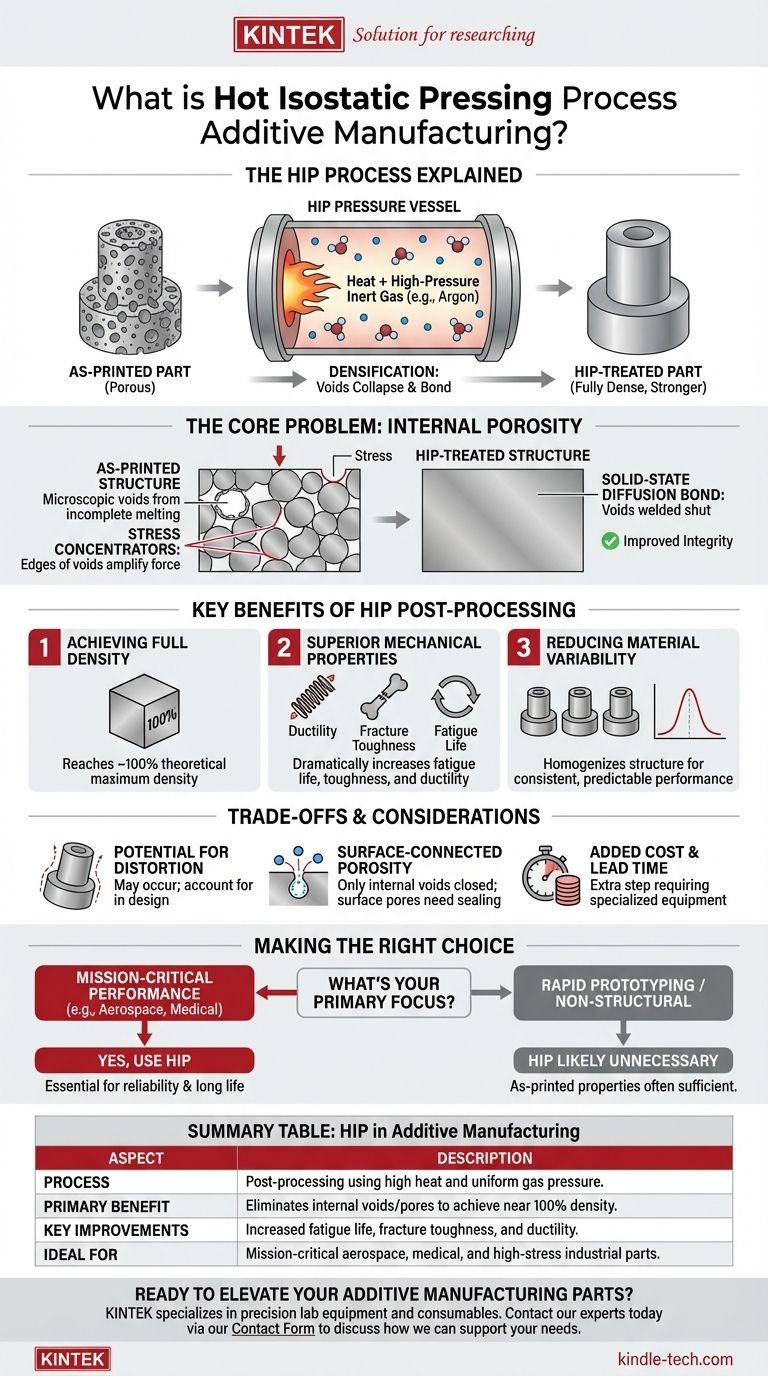

Il problema fondamentale che l'HIP risolve: la porosità interna

Perché le parti metalliche AM presentano vuoti

La natura strato su strato della produzione additiva di metalli, come la fusione a letto di polvere laser, non è sempre perfetta. Il processo può intrappolare tasche microscopiche di gas o causare una fusione incompleta tra le particelle di polvere.

Queste imperfezioni creano minuscoli vuoti o pori interni all'interno della parte finita. Sebbene la parte possa sembrare solida, la sua struttura interna può essere leggermente porosa.

L'impatto della porosità

Questi pori interni sono la più grande debolezza in un componente metallico appena stampato. Agiscono come concentratori di sforzo, il che significa che qualsiasi forza applicata alla parte viene amplificata ai bordi di questi vuoti.

Sotto carico ciclico o sforzo elevato, questi pori diventano i punti di innesco per le cricche, portando a un cedimento prematuro per fatica. Questa variabilità intrinseca rende le parti appena stampate inadatte per molte applicazioni critiche che sopportano carichi.

Come funziona il processo HIP

Gli ingredienti chiave: calore e pressione

Il processo HIP avviene all'interno di un recipiente specializzato ad alta pressione. Il componente prodotto in modo additivo viene posizionato all'interno e il recipiente viene riscaldato a una temperatura elevata, tipicamente inferiore al punto di fusione del materiale.

Contemporaneamente, il recipiente viene riempito con un gas inerte ad alta pressione, come l'argon. Questo gas applica una pressione uniforme e isostatica a ogni superficie della parte.

Il meccanismo di densificazione

L'alta temperatura rende il metallo morbido e malleabile senza fonderlo. L'immensa pressione esterna fa sì che il materiale si deformi plasticamente a livello microscopico.

Questa pressione fa collassare i vuoti e i pori interni. Le superfici dei vuoti collassati vengono forzate a un contatto intimo, creando un legame per diffusione allo stato solido che salda permanentemente le fessure, sanando efficacemente la parte dall'interno verso l'esterno.

Vantaggi chiave per le parti prodotte in modo additivo

Raggiungere la densità completa

Il vantaggio più immediato dell'HIP è l'eliminazione della porosità interna. Ciò consente al componente di raggiungere quasi il 100% della sua massima densità teorica, che è la base per tutti gli altri miglioramenti delle proprietà.

Proprietà meccaniche superiori

Rimuovendo i difetti che concentrano lo sforzo, l'HIP migliora drasticamente le proprietà meccaniche critiche. Ciò include un aumento significativo della vita a fatica, della tenacità alla frattura e della duttilità, rendendo la parte molto più resiliente e affidabile sotto sforzo.

Riduzione della variabilità del materiale

Il processo HIP omogeneizza la struttura interna della parte. Ciò riduce la variazione delle prestazioni tra diverse lavorazioni e diverse parti, portando a proprietà del materiale coerenti e prevedibili su cui gli ingegneri possono contare per applicazioni esigenti.

Comprensione dei compromessi e delle considerazioni

Potenziale di distorsione

Sottoporre un componente ad alte temperature può alleviare le sollecitazioni residue del processo di stampa, ma può anche portare a una leggera distorsione o a cambiamenti nella precisione dimensionale. Ciò deve essere tenuto in considerazione nella progettazione iniziale, spesso lasciando materiale aggiuntivo per la lavorazione finale.

Porosità connessa alla superficie

Il processo HIP può chiudere solo i vuoti interni. Se un poro è collegato alla superficie della parte, il gas ad alta pressione entrerà semplicemente nel poro invece di farlo collassare. Pertanto, le parti con difetti che rompono la superficie non sono adatte per l'HIP senza una sigillatura preliminare.

Costo aggiuntivo e tempi di consegna

La pressatura isostatica a caldo è una fase di produzione aggiuntiva che richiede attrezzature specializzate e costose. Ciò aggiunge sia costi che tempo al processo di produzione complessivo e deve essere giustificato dai requisiti di prestazione dell'applicazione finale.

Fare la scelta giusta per la tua applicazione

Decidere se utilizzare l'HIP è una scelta ingegneristica fondamentale basata interamente sulla funzione prevista della parte.

- Se la tua attenzione principale è sulle prestazioni critiche per la missione: L'HIP è essenziale per eliminare i difetti interni e garantire la vita a fatica e la tenacità alla frattura richieste per i componenti aerospaziali, medici o industriali sottoposti a forti sollecitazioni.

- Se la tua attenzione principale è sulla prototipazione rapida o sui componenti non strutturali: Il costo e il tempo aggiuntivi dell'HIP sono probabilmente non necessari, poiché le proprietà meccaniche allo stato di stampa sono sufficienti per i controlli di forma, adattamento e funzione a basso stress.

In definitiva, l'incorporazione della pressatura isostatica a caldo è una decisione strategica per elevare un componente prodotto in modo additivo da prototipo a parte di grado produttivo altamente affidabile.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Post-elaborazione mediante calore elevato e pressione di gas uniforme. |

| Vantaggio principale | Elimina i vuoti/pori interni per raggiungere una densità prossima al 100%. |

| Miglioramenti chiave | Aumento della vita a fatica, della tenacità alla frattura e della duttilità. |

| Ideale per | Componenti aerospaziali, medici e industriali critici per la missione sottoposti a forti sollecitazioni. |

Pronto a elevare le tue parti di produzione additiva a un'affidabilità di grado produttivo?

KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per processi di produzione avanzati. Se stai sviluppando componenti metallici critici e hai bisogno di soluzioni per garantirne l'integrità e le prestazioni, la nostra esperienza può esserti d'aiuto.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come possiamo supportare le tue esigenze di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

Domande frequenti

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- La pressatura isostatica a caldo è un trattamento termico? Una guida al suo processo termomeccanico unico

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- Quali sono i vantaggi e i limiti della pressatura isostatica a caldo? Ottenere l'integrità ultima del materiale