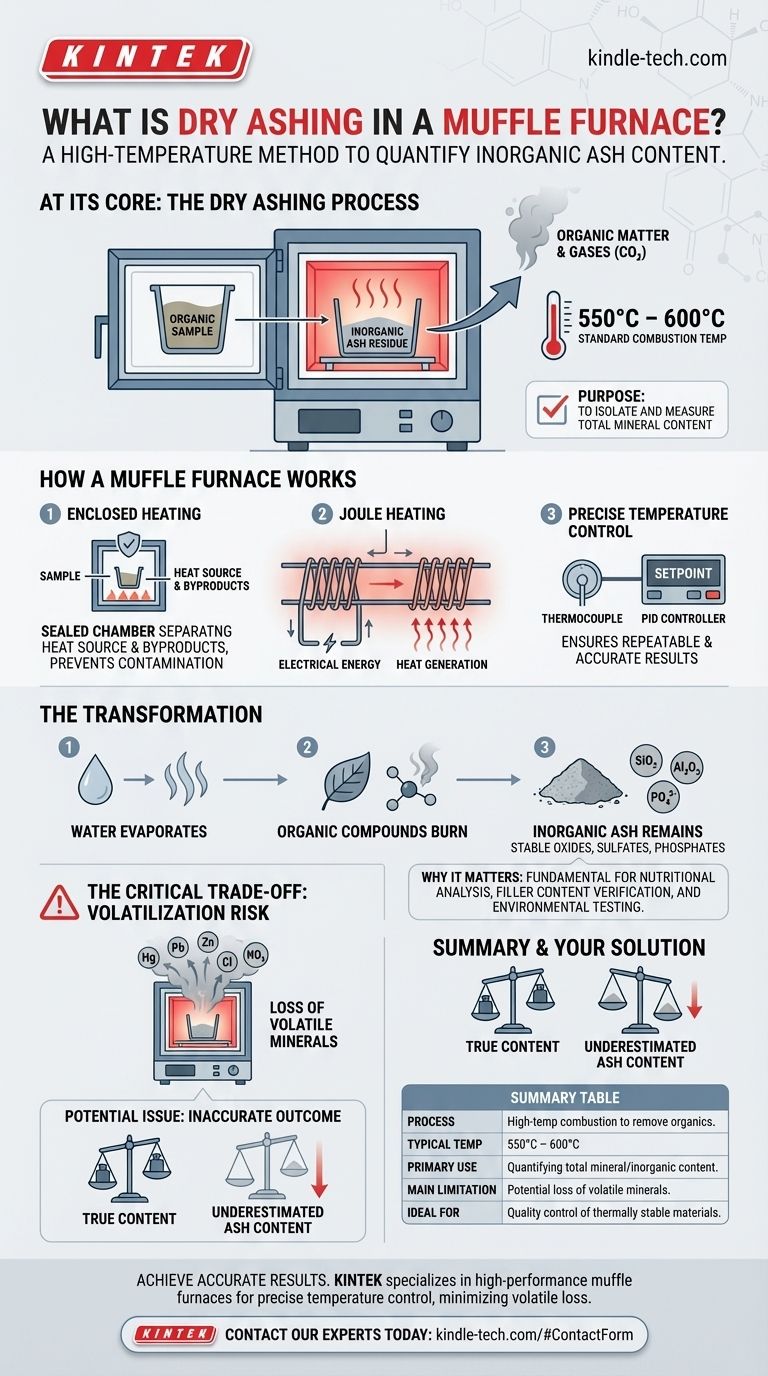

In sostanza, la calcinazione a secco è un metodo di combustione ad alta temperatura utilizzato per rimuovere tutta la materia organica da un campione, lasciando solo il residuo inorganico e non combustibile noto come cenere. Questo processo viene eseguito in una muffola, un forno specializzato che può raggiungere e mantenere le temperature molto elevate richieste, tipicamente tra 550°C e 600°C, per garantire una combustione completa.

La calcinazione a secco è la tecnica standard per quantificare il contenuto minerale totale (inorganico) di un campione. Tuttavia, la sua accuratezza dipende da un compromesso critico: le alte temperature necessarie per la combustione possono anche causare la perdita di alcuni minerali volatili, potenzialmente falsando i risultati.

Come funziona una muffola

Una muffola non è semplicemente un forno ad alta temperatura; il suo design è fondamentale per ottenere un'analisi pulita e controllata.

Il principio del riscaldamento in ambiente chiuso

Il termine "muffola" si riferisce al design del forno, che separa il campione riscaldato dai sottoprodotti della fonte di calore. Nei moderni forni elettrici, ciò significa che il campione si trova all'interno di una camera refrattaria che viene riscaldata esternamente da bobine elettriche.

Questa separazione previene qualsiasi contaminazione e assicura che l'unica reazione chimica che si verifica sia la combustione del campione stesso.

Raggiungimento e controllo delle alte temperature

Una muffola converte l'energia elettrica in calore tramite il riscaldamento Joule, dove la corrente passa attraverso elementi riscaldanti ad alta resistenza.

Questi elementi, spesso realizzati con materiali come il Nichrome, riscaldano la camera per irraggiamento e convezione. Una termocoppia misura la temperatura interna, che è regolata da un controllore PID per mantenere un setpoint preciso. Questo controllo è essenziale per procedure di calcinazione ripetibili e accurate.

Lo scopo della calcinazione a secco

L'obiettivo di questo processo è isolare e quantificare i componenti non organici di una sostanza.

Il processo di trasformazione

Quando un campione viene riscaldato nel forno, l'acqua è la prima cosa a evaporare. All'aumentare della temperatura, tutti i composti organici (quelli contenenti carbonio) vengono bruciati, reagendo con l'ossigeno nell'aria per formare gas come l'anidride carbonica.

Il materiale rimanente è la cenere, che consiste in composti inorganici stabili come ossidi, solfati e fosfati. Il peso di questa cenere rispetto al peso originale del campione fornisce il contenuto totale di cenere.

Perché il contenuto di cenere è importante

La misurazione del contenuto di cenere è una procedura fondamentale di controllo qualità e analisi in molti campi. Serve come misura diretta del contenuto minerale totale in un campione.

Questo è fondamentale per l'analisi nutrizionale negli alimenti, per verificare il contenuto di riempitivi in polimeri e gomme e per test geologici o ambientali.

Comprendere la limitazione chiave

Sebbene efficace, la calcinazione a secco non è un metodo perfetto per tutti gli scenari. Il suo principale svantaggio è una diretta conseguenza delle alte temperature che utilizza.

Il rischio di volatilizzazione

La limitazione più significativa della calcinazione a secco è il potenziale di perdita di minerali volatili.

Elementi come mercurio, piombo e zinco, così come alcuni sali minerali come cloruri e nitrati, possono trasformarsi in vapore alle alte temperature utilizzate nel forno (550-900°C). Quando questi minerali si volatilizzano, vengono persi insieme alla materia organica combusta.

Ciò porta a un risultato impreciso, in particolare una sottostima del vero contenuto minerale totale del campione. Il peso finale delle ceneri sarà inferiore a quanto dovrebbe essere perché questi elementi sono sfuggiti.

Fare la scelta giusta per il tuo obiettivo

L'idoneità della calcinazione a secco dipende interamente dal tuo materiale e dai tuoi obiettivi analitici.

- Se il tuo obiettivo principale è un controllo qualità generale su materiali termicamente stabili (come polimeri o gomma): La calcinazione a secco è un metodo affidabile, efficiente e diretto per determinare il contenuto totale di riempitivo inorganico.

- Se il tuo obiettivo principale è un'analisi elementare precisa, specialmente per campioni con minerali potenzialmente volatili (comune nei test alimentari o ambientali): Devi tenere conto della potenziale perdita di questi elementi e capire che la calcinazione a secco potrebbe fornire un profilo minerale incompleto.

In definitiva, riconoscere i principi e le limitazioni intrinseche della calcinazione a secco è il primo passo per ottenere risultati analitici accurati e significativi.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Processo | Combustione ad alta temperatura per rimuovere la materia organica, lasciando cenere inorganica. |

| Temperatura tipica | Da 550°C a 600°C. |

| Uso primario | Quantificazione del contenuto minerale/inorganico totale in un campione. |

| Limitazione principale | Potenziale perdita di minerali volatili (es. piombo, zinco), che porta a una sottostima. |

| Ideale per | Controllo qualità di materiali termicamente stabili come polimeri e gomme. |

Ottieni risultati accurati e affidabili nel tuo laboratorio.

La calcinazione a secco è una tecnica fondamentale, ma il suo successo dipende dall'utilizzo dell'attrezzatura giusta. KINTEK è specializzata in muffole ad alte prestazioni e materiali di consumo da laboratorio progettati per un controllo preciso della temperatura e un'analisi ripetibile, aiutandoti a evitare le insidie della perdita di minerali volatili.

Che tu sia nel campo della scienza alimentare, dei test sui materiali o dell'analisi ambientale, le nostre soluzioni sono costruite per soddisfare le tue esigenze specifiche. Contatta i nostri esperti oggi stesso per trovare il forno perfetto per la tua applicazione e garantire l'integrità dei tuoi dati.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A quale temperatura è sicuro aprire un forno a muffola? Una guida per prevenire lesioni e danni alle apparecchiature

- Qual è la temperatura di un forno? Dipende dal materiale e dall'obiettivo del processo

- Qual è la struttura di un forno a muffola? Una guida ai suoi componenti principali e al design

- Qual è il limite di temperatura di una fornace a muffola? Una guida alla scelta del modello giusto

- Qual è la temperatura di esercizio di un forno a muffola? Ottieni un controllo preciso del calore per il tuo laboratorio