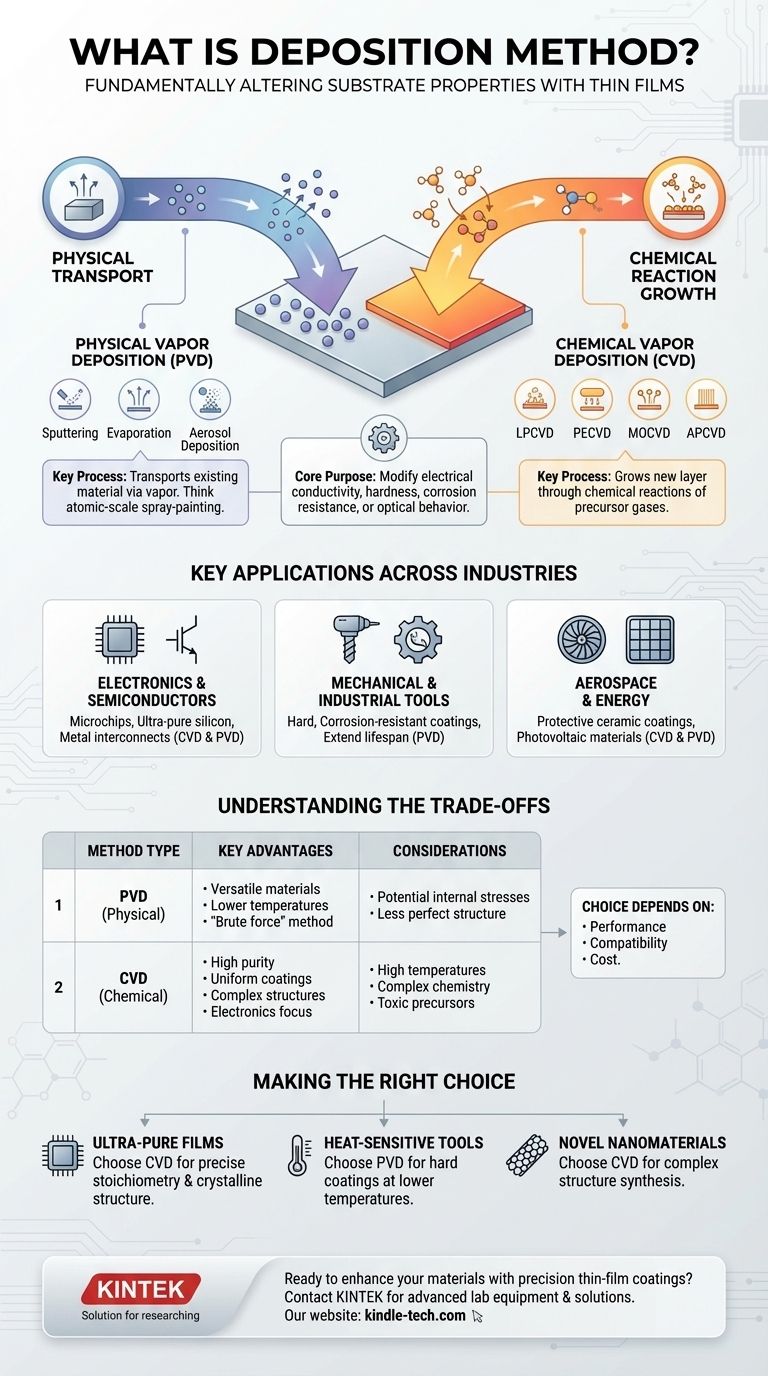

Nella scienza e ingegneria dei materiali, un metodo di deposizione è qualsiasi processo utilizzato per applicare un film sottile di materiale su una superficie, nota come substrato. Lo scopo principale è alterare fondamentalmente le proprietà del substrato, come la sua conduttività elettrica, durezza, resistenza alla corrosione o comportamento ottico. Questi processi sono generalmente suddivisi in due famiglie principali: quelli basati sul trasporto fisico e quelli guidati da reazioni chimiche.

La deposizione non è una singola tecnica, ma una famiglia di processi per creare rivestimenti ad alte prestazioni. La distinzione fondamentale risiede in come si forma il rivestimento: i metodi fisici essenzialmente "trasportano" un materiale esistente su una superficie, mentre i metodi chimici "coltivano" un nuovo strato attraverso una reazione chimica controllata.

I Due Approcci Fondamentali: Fisico vs. Chimico

Per comprendere la deposizione, è necessario prima afferrare la differenza fondamentale tra i suoi due rami principali: la deposizione fisica da vapore (PVD) e la deposizione chimica da vapore (CVD).

Deposizione Fisica: Il Metodo del "Trasporto"

I metodi di deposizione fisica prendono un materiale sorgente solido o liquido, lo trasformano in vapore e lo trasportano fisicamente sul substrato, dove si ricondensa in un film solido sottile. Pensala come una verniciatura a spruzzo su scala atomica.

Questa categoria comprende tecniche come lo sputtering, l'evaporazione e la deposizione a aerosol, in cui particelle fini vengono accelerate per impattare e legarsi al substrato.

I metodi fisici sono apprezzati per la loro versatilità nel depositare un'ampia gamma di materiali, inclusi metalli e ceramiche, spesso a temperature inferiori rispetto ai metodi chimici.

Deposizione Chimica: Il Metodo della "Crescita"

I metodi di deposizione chimica introducono uno o più gas precursori volatili in una camera di reazione. Questi gas quindi reagiscono e si decompongono sulla superficie del substrato, "facendo crescere" un nuovo strato di materiale solido atomo per atomo.

La caratteristica distintiva è la reazione chimica che si verifica direttamente sulla superficie per formare il film.

Questo metodo è la base per creare materiali altamente puri, uniformi e complessi che sarebbero difficili da realizzare in altro modo, rendendolo una pietra angolare dell'industria elettronica.

Un Approfondimento sulla Deposizione Chimica da Vapore (CVD)

A causa del suo ruolo critico nella tecnologia moderna, la CVD è un vasto campo con molte varianti specializzate.

Il Processo Centrale

In un tipico processo CVD, il substrato viene posto in una camera di reazione e riscaldato. Vengono introdotti gas precursori, che quindi reagiscono sulla superficie calda per depositare il film desiderato. I sottoprodotti della reazione vengono quindi espulsi dalla camera.

Varianti Comuni di CVD

Le condizioni specifiche — come pressione, temperatura e fonte di energia utilizzata per guidare la reazione — danno origine a molti tipi diversi di CVD.

Le varianti comuni includono:

- CVD a Pressione Atmosferica (APCVD): Opera alla normale pressione atmosferica.

- CVD a Bassa Pressione (LPCVD): Utilizza un vuoto per creare film più uniformi.

- CVD Potenziata al Plasma (PECVD): Utilizza il plasma per guidare la reazione, consentendo temperature di processo più basse.

- CVD Metallo-Organica (MOCVD): Utilizza precursori metallo-organici, fondamentali per la produzione di semiconduttori avanzati e LED.

Applicazioni Chiave in Diversi Settori

I metodi di deposizione sono tecnologie abilitanti che alimentano una vasta gamma di prodotti.

Elettronica e Semiconduttori

Sia la CVD che la PVD sono indispensabili nella produzione di microchip. La CVD è utilizzata per far crescere i film di silicio, dielettrici e conduttivi ultra-puri che formano i transistor, mentre la PVD è spesso utilizzata per depositare gli interconnessioni metalliche.

Strumenti Meccanici e Industriali

Rivestimenti duri e resistenti alla corrosione vengono applicati su utensili da taglio, punte da trapano e componenti del motore per estenderne drasticamente la durata. Questi rivestimenti, spesso nitruro di titanio o carbonio simile al diamante, sono tipicamente applicati tramite PVD.

Aerospaziale ed Energia

Rivestimenti ceramici specializzati applicati tramite deposizione proteggono le pale delle turbine nei motori a reazione da temperature estreme. Nel settore energetico, questi metodi sono utilizzati per depositare i materiali fotovoltaici che compongono le celle solari a film sottile.

Comprendere i Compromessi

La scelta di un metodo di deposizione è una questione di bilanciamento tra requisiti di prestazione, compatibilità dei materiali e costi.

Purezza vs. Versatilità

La CVD eccelle nel creare materiali con purezza eccezionalmente elevata e una struttura cristallina perfetta, motivo per cui domina nell'elettronica di fascia alta. Tuttavia, le alte temperature e la chimica complessa possono essere limitanti.

La PVD, d'altra parte, è più un metodo di "forza bruta". Può depositare quasi tutti i materiali che possono essere vaporizzati, ma il film risultante può avere più stress interni o una struttura meno perfetta rispetto a un film CVD "coltivato".

Sensibilità alla Temperatura e al Substrato

La CVD tradizionale spesso richiede temperature molto elevate, che possono danneggiare substrati sensibili come plastiche o alcuni componenti elettronici.

Tecniche come PECVD e PVD operano a temperature molto più basse, ampliando la gamma di materiali che possono essere utilizzati per rivestire.

Complessità e Sicurezza

I processi CVD possono essere altamente complessi e spesso coinvolgono gas precursori che sono tossici, infiammabili o corrosivi, richiedendo infrastrutture di sicurezza significative. La PVD è generalmente un processo più pulito, sebbene possa essere più dispendiosa dal punto di vista energetico.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo specifico della tua applicazione determinerà la strategia di deposizione ottimale.

- Se il tuo obiettivo principale è creare film semiconduttori ultra-puri: La CVD è tipicamente la scelta superiore grazie alla sua capacità di far crescere materiali con stechiometria precisa e struttura cristallina.

- Se il tuo obiettivo principale è applicare un rivestimento duro e resistente all'usura su uno strumento sensibile al calore: La PVD è spesso più pratica e può depositare una gamma più ampia di materiali duri a temperature più basse.

- Se il tuo obiettivo principale è esplorare nuovi nanomateriali come nanotubi o nanofili: La CVD fornisce i percorsi di reazione chimica necessari per sintetizzare queste strutture complesse da zero.

Comprendere la differenza fondamentale tra "far crescere" chimicamente un film e "trasportarlo" fisicamente è la chiave per selezionare lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Tipo di Metodo | Processo Chiave | Applicazioni Principali | Vantaggi Chiave |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasporta materiale tramite vapore sul substrato | Rivestimenti duri, film metallici, utensili | Versatile, temperatura più bassa, ampia gamma di materiali |

| Deposizione Chimica da Vapore (CVD) | Fa crescere il film tramite reazioni chimiche sul substrato | Semiconduttori, elettronica, materiali puri | Alta purezza, rivestimenti uniformi, strutture complesse |

Pronto a migliorare i tuoi materiali con rivestimenti a film sottile di precisione?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per i processi di deposizione. Che tu stia sviluppando semiconduttori, creando utensili resistenti all'usura o esplorando nanomateriali, le nostre soluzioni ti aiutano a ottenere risultati superiori con affidabilità ed efficienza.

Contattaci oggi per discutere come la nostra esperienza può supportare le tue specifiche esigenze di laboratorio.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati