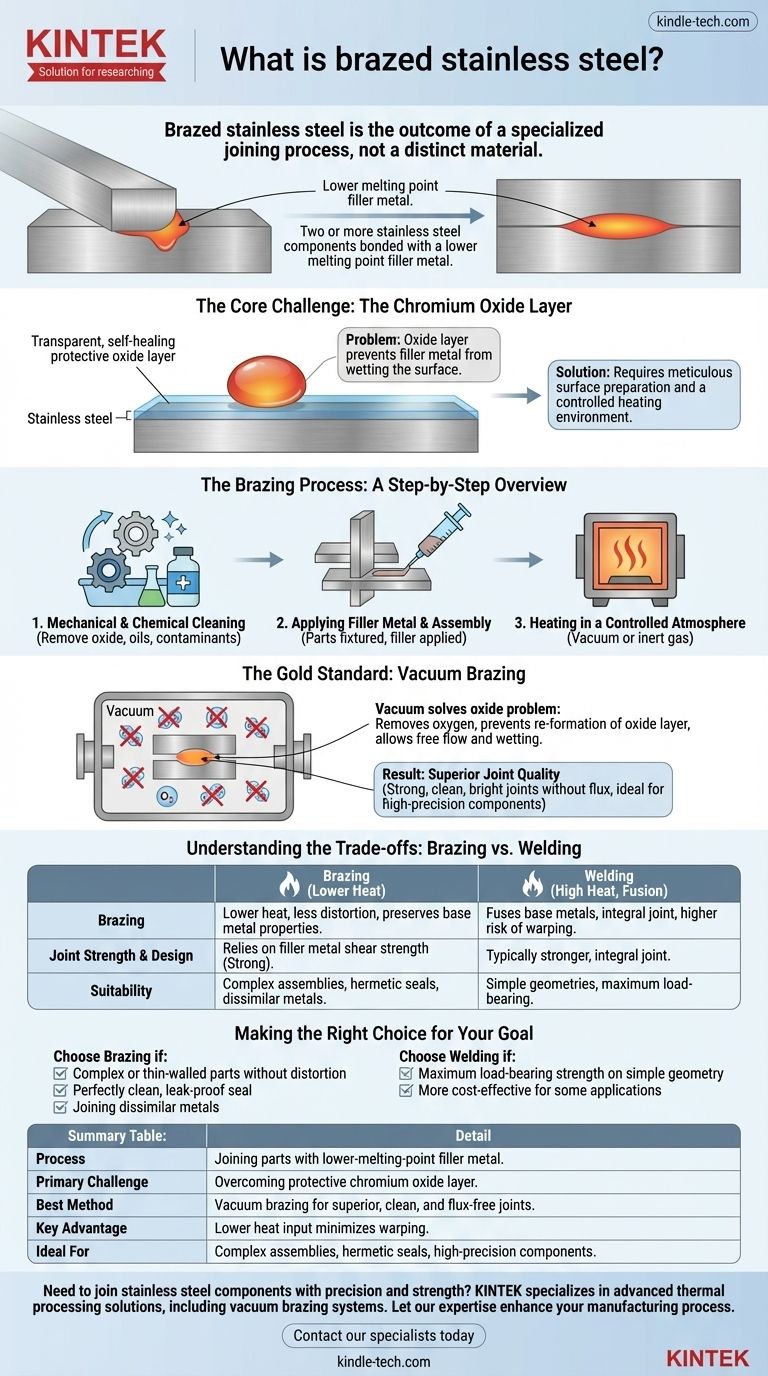

L'acciaio inossidabile brasato non è un tipo di materiale distinto, ma piuttosto il risultato di un processo di unione specializzato. Si riferisce a due o più componenti in acciaio inossidabile che sono stati uniti utilizzando un metallo d'apporto con un punto di fusione inferiore rispetto all'acciaio stesso. Il processo prevede il riscaldamento dell'assemblaggio in modo che il metallo d'apporto si fonda e fluisca nel giunto per azione capillare, creando un legame forte e pulito al raffreddamento senza fondere l'acciaio base.

La sfida principale — e il focus primario — della brasatura dell'acciaio inossidabile è superare il suo strato di ossido naturalmente protettivo. Questo strato impedisce al metallo d'apporto di aderire correttamente, il che significa che una brasatura di successo dipende interamente da una meticolosa preparazione della superficie e da un ambiente di riscaldamento controllato per ottenere un giunto solido.

Il Problema Centrale: Lo Strato di Ossido di Cromo

La stessa proprietà che rende l'acciaio inossidabile "inossidabile" è anche il suo più grande ostacolo durante la brasatura.

Perché questo strato è un problema?

Tutto l'acciaio inossidabile è protetto da uno strato sottile, trasparente e auto-riparante di ossido di cromo. Questa pellicola passiva è ciò che conferisce al materiale la sua eccezionale resistenza alla corrosione.

Tuttavia, per la brasatura, questo strato di ossido impedisce al metallo d'apporto fuso di "bagnare" la superficie dell'acciaio. Il metallo d'apporto formerà delle goccioline, proprio come l'acqua su un'auto cerata, anziché diffondersi uniformemente per formare un legame.

Il Processo di Brasatura: Una Panoramica Passo-Passo

La brasatura di successo dell'acciaio inossidabile è un processo a più stadi progettato per gestire meticolosamente lo strato di ossido.

Fase 1: Pulizia Meccanica e Chimica

Prima del riscaldamento, lo strato di ossido esistente deve essere rimosso. Questo viene spesso fatto tramite metodi meccanici come la sabbiatura o la pallinatura.

Questo è immediatamente seguito da una pulizia chimica per rimuovere eventuali oli o contaminanti. I pezzi vengono puliti in solventi come acetone o alcol, spesso utilizzando un bagno a ultrasuoni per garantire che tutte le superfici siano perfettamente pulite.

Fase 2: Applicazione del Metallo d'Apporto e Assemblaggio

Il metallo d'apporto, spesso sotto forma di pasta, filo o spessore preformato, viene applicato al giunto. Le parti vengono quindi fissate insieme per mantenere il loro preciso allineamento durante il ciclo di riscaldamento.

Fase 3: Riscaldamento in Atmosfera Controllata

Questo è il passaggio più critico. L'assemblaggio deve essere riscaldato in un ambiente che impedisca allo strato di ossido di cromo di riformarsi istantaneamente sull'acciaio caldo. Il metodo più comune ed efficace per questo è la brasatura sottovuoto.

Lo Standard d'Oro: Brasatura Sottovuoto

Per componenti in acciaio inossidabile di alta qualità, la brasatura sottovuoto è il metodo industriale preferito.

Come il Vuoto Risolve il Problema dell'Ossido

Posizionando l'assemblaggio in un forno ad alto vuoto, quasi tutto l'ossigeno viene rimosso dall'ambiente. Man mano che la parte viene riscaldata, non c'è ossigeno disponibile per riformare lo strato di ossido, consentendo al metallo d'apporto per brasatura di fluire liberamente e bagnare le superfici pulite dell'acciaio.

Il Risultato: Qualità Superiore del Giunto

Questo processo si traduce in giunti brasati estremamente forti e puliti. Poiché non viene utilizzato alcun flussante e non si verifica ossidazione, la parte finita emerge dal forno brillante e pulita, spesso non richiedendo alcuna pulizia post-processo. Questo lo rende ideale per componenti medici, aerospaziali ed elettromeccanici.

Comprendere i Compromessi: Brasatura vs. Saldatura

La brasatura non è sempre la scelta giusta. È fondamentale capire come si confronta con la saldatura, l'alternativa più comune per unire l'acciaio.

Minore Calore e Minore Deformazione

La brasatura avviene a una temperatura molto più bassa rispetto alla saldatura, poiché si fonde solo il metallo d'apporto, non l'acciaio inossidabile stesso. Ciò riduce significativamente il rischio di deformazioni, distorsioni o alterazioni delle proprietà del materiale del metallo base, il che è fondamentale per parti delicate o di alta precisione.

Resistenza e Design del Giunto

Un giunto saldato fonde i metalli base, rendendo il giunto parte integrante dei componenti. Un giunto brasato, al contrario, si basa sulla resistenza al taglio del metallo d'apporto che aderisce alle superfici. Sebbene molto forte, un giunto saldato correttamente progettato è tipicamente più resistente di uno brasato.

Idoneità per Assemblaggi Complessi

La brasatura eccelle nell'unire assemblaggi complessi, multi-parte o metalli dissimili in un unico ciclo di forno. È anche ideale per creare sigillature ermetiche e a tenuta di perdite in componenti come raccordi per tubi, alloggiamenti e parti di sistemi HVAC.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di giunzione corretto dipende interamente dal design, dal materiale e dai requisiti di prestazione del tuo componente.

- Se il tuo obiettivo principale è unire parti complesse o a parete sottile senza distorsioni: La brasatura è la scelta superiore grazie al suo minore apporto di calore.

- Se il tuo obiettivo principale è ottenere una sigillatura perfettamente pulita e a prova di perdite per una parte finita: La brasatura sottovuoto offre una qualità estetica ed ermetica eccezionale direttamente dal forno.

- Se il tuo obiettivo principale è la massima resistenza al carico su una geometria semplice: La saldatura tradizionale può fornire una soluzione più robusta ed economica.

In definitiva, la brasatura è una tecnica potente per creare assemblaggi precisi, puliti e robusti che preservano l'integrità dell'acciaio inossidabile.

Tabella Riepilogativa:

| Aspetto Chiave | Dettaglio |

|---|---|

| Processo | Unione di parti in acciaio inossidabile utilizzando un metallo d'apporto a punto di fusione inferiore. |

| Sfida Principale | Superare lo strato protettivo di ossido di cromo sull'acciaio. |

| Miglior Metodo | Brasatura sottovuoto per giunti superiori, puliti e senza flussante. |

| Vantaggio Chiave | Minore apporto di calore riduce al minimo deformazioni e distorsioni. |

| Ideale Per | Assemblaggi complessi, sigillature ermetiche e componenti di alta precisione. |

Hai bisogno di unire componenti in acciaio inossidabile con precisione e resistenza? KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi sistemi di brasatura sottovuoto. Le nostre attrezzature da laboratorio e i nostri materiali di consumo sono progettati per aiutarti a ottenere giunti impeccabili e ad alta integrità per applicazioni mediche, aerospaziali ed elettromeccaniche. Lascia che la nostra esperienza migliori il tuo processo di produzione — contatta oggi i nostri specialisti per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante