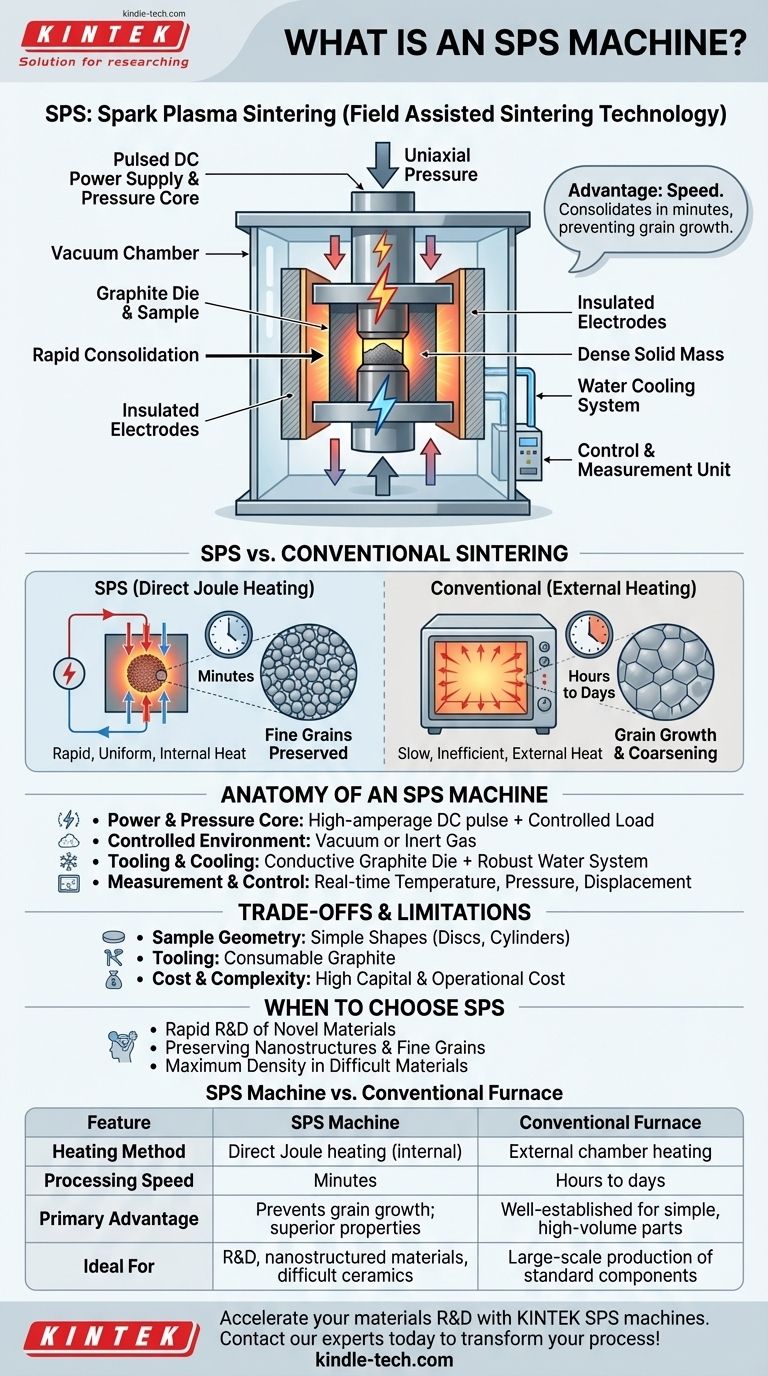

Al suo centro, una macchina SPS è un forno altamente avanzato utilizzato per la lavorazione dei materiali. L'acronimo sta per Spark Plasma Sintering (sinterizzazione a plasma scintillante), sebbene la tecnologia sia nota anche come Field Assisted Sintering Technology (FAST). Utilizza una potente corrente continua pulsata combinata con una pressione uniassiale per consolidare rapidamente le polveri in una massa solida e densa. A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, una macchina SPS fa passare la corrente direttamente attraverso lo stampo conduttivo e il materiale stesso, raggiungendo velocità di riscaldamento incredibilmente elevate.

Il vantaggio centrale di una macchina SPS è la sua velocità. Consolidando i materiali in minuti anziché in ore, previene la crescita indesiderata dei grani che affligge i metodi più lenti ad alta temperatura, consentendo la creazione di materiali avanzati con proprietà superiori che spesso sono impossibili da ottenere con metodi convenzionali.

In che modo l'SPS differisce fondamentalmente dalla sinterizzazione convenzionale

Per comprendere il valore di una macchina SPS, è essenziale confrontarla con i forni di sinterizzazione tradizionali, che sono stati lo standard per decenni. La differenza risiede nel modo in cui l'energia viene erogata al materiale.

Il principio del riscaldamento Joule diretto

Un forno convenzionale funziona come un forno, riscaldando lentamente una camera tramite irraggiamento o convezione. Questo processo è inefficiente e richiede tempo.

Una macchina SPS utilizza il riscaldamento Joule. Il campione e il suo stampo in grafite diventano parte del circuito elettrico. Quando una corrente ad alto amperaggio li attraversa, la loro stessa resistenza elettrica fa sì che si riscaldino quasi istantaneamente e uniformemente dall'interno.

Il ruolo della pressione uniassiale

Mentre il campione viene riscaldato, la macchina SPS applica una pressione meccanica costante attraverso gli elettrodi. Questa forza aiuta il riarrangiamento delle particelle e la deformazione plastica, spremendo la porosità e accelerando significativamente il processo di densificazione.

L'effetto "Plasma Scintillante"

Il nome deriva da un fenomeno teorizzato in cui si generano scariche elettriche, o scintille, negli spazi tra le particelle di polvere. Si ritiene che questo crei un plasma localizzato che pulisce le superfici delle particelle dai contaminanti (come gli ossidi), promuovendo ulteriormente il legame e la densificazione del materiale.

Anatomia di una tipica macchina SPS

Sebbene i progetti varino, tutte le macchine SPS sono costruite attorno ad alcuni sistemi fondamentali che lavorano in concerto per ottenere un controllo preciso sull'ambiente di sinterizzazione.

Il nucleo di potenza e pressione

Questo è il cuore della macchina. È costituito da un alimentatore a impulsi CC ad alto amperaggio in grado di erogare migliaia di ampere di corrente e da un sistema di pressione idraulico o elettrico che applica un carico controllato al campione.

L'ambiente controllato

L'intero processo avviene all'interno di una camera a vuoto. Rimuovere l'aria è fondamentale per evitare che il campione e gli utensili in grafite si ossidino e brucino alle temperature estremamente elevate coinvolte. La camera può anche essere riempita con un gas inerte come l'argon.

Il sistema di utensili e raffreddamento

Il materiale in polvere viene caricato in un set di stampi in grafite (uno stampo e due punzoni). La grafite viene utilizzata perché è sia elettricamente conduttiva sia in grado di resistere a temperature molto elevate. Un robusto sistema di raffreddamento ad acqua è essenziale per proteggere la camera, gli elettrodi e altri componenti della macchina.

L'unità di misurazione e controllo

L'SPS è un processo di precisione. Sensori sofisticati monitorano e controllano costantemente i parametri chiave, inclusi temperatura (tramite pirometri), pressione applicata e spostamento del punzone, che indica quanto il campione si sta restringendo o densificando in tempo reale.

Comprendere i compromessi e i limiti

Sebbene potente, la tecnologia SPS non è una soluzione universale. Il suo meccanismo unico comporta vincoli specifici che è fondamentale comprendere.

Geometria e dimensioni del campione

L'uso della pressione uniassiale limita generalmente l'SPS alla produzione di parti con geometrie relativamente semplici, come dischi, cilindri e quadrati. Creare forme tridimensionali complesse è molto difficile.

Vincoli di materiale e utensili

Il processo standard si basa su uno stampo in grafite elettricamente conduttivo. La sinterizzazione di ceramiche altamente isolanti può essere più impegnativa, richiedendo talvolta configurazioni di utensili alternative. Inoltre, gli utensili in grafite sono un materiale di consumo che si degrada ad ogni utilizzo, specialmente a temperature e pressioni estreme, aumentando il costo operativo.

Costo e complessità

Le macchine SPS sono strumenti specializzati ad alta potenza. Rappresentano un investimento di capitale significativamente più elevato e hanno una maggiore complessità operativa rispetto a un forno industriale standard.

Quando scegliere una macchina SPS

La scelta della giusta tecnologia di consolidamento dipende interamente dai vostri obiettivi materiali, dal volume di produzione e dal budget. L'SPS eccelle in applicazioni specifiche ad alto valore.

- Se il vostro obiettivo principale è la rapida ricerca e sviluppo di nuovi materiali: La velocità del processo SPS è impareggiabile per iterare rapidamente su nuove composizioni e creare provini di prova delle proprietà in poche ore.

- Se il vostro obiettivo principale è preservare le nanostrutture o i grani fini: Il tempo di lavorazione estremamente breve e le temperature di sinterizzazione più basse dell'SPS sono fondamentali per prevenire la crescita dei grani che indebolisce molti materiali avanzati.

- Se il vostro obiettivo principale è ottenere la massima densità in materiali difficili da sinterizzare: La combinazione di calore diretto e pressione in una macchina SPS spesso raggiunge densità teoriche in materiali (come metalli refrattari o alcune ceramiche) che altri metodi non possono raggiungere.

- Se il vostro obiettivo principale è la produzione ad alto volume di componenti semplici: Per molte applicazioni, metodi più lenti e tradizionali come la pressatura-sinterizzazione o la pressatura a caldo possono essere più convenienti su larga scala.

In definitiva, una macchina SPS è uno strumento trasformativo per l'ingegneria dei materiali, che consente lo sviluppo di materiali di prossima generazione cambiando fondamentalmente la dinamica di tempo, temperatura e pressione.

Tabella riassuntiva:

| Caratteristica | Macchina SPS | Forno Convenzionale |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento Joule diretto (interno) | Riscaldamento della camera esterna |

| Velocità di elaborazione | Minuti | Ore o giorni |

| Vantaggio principale | Previene la crescita dei grani; proprietà dei materiali superiori | Ben consolidato per parti semplici e ad alto volume |

| Ideale per | R&S, materiali nanostrutturati, ceramiche difficili da sinterizzare | Produzione su larga scala di componenti standard |

Pronto ad accelerare la tua R&S sui materiali con la precisione della sinterizzazione a plasma scintillante?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, incluse le macchine SPS, per aiutarti a sviluppare materiali di prossima generazione con proprietà superiori. La nostra esperienza garantisce che tu ottenga la soluzione giusta per le tue specifiche esigenze di laboratorio, dalla prototipazione rapida al raggiungimento della massima densità in materiali impegnativi.

Contatta oggi i nostri esperti per discutere come una macchina SPS può trasformare il tuo processo di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Assemblaggio di tenuta per cavi di passaggio elettrodi a flangia CF KF per sistemi sottovuoto

- Macchina elettrica per la compressione di compresse a punzonatura singola TDP

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Perché usare il vuoto nella sinterizzazione a pressa calda per il carburo di boro? Raggiungere una densità e una purezza del materiale superiori

- Qual è la tensione della sinterizzazione al plasma a scintilla? Sbloccare la densificazione rapida a bassa temperatura

- Perché è necessario il vuoto per la pressatura a caldo di compositi TiB2-TiN-WC? Garantire purezza chimica e resistenza del materiale

- Quali sono le funzioni principali di una Pressa a Caldo Sottovuoto (VHP) nella produzione di AZ31/UCF/AZ31? Ottimizzare le prestazioni dei compositi

- Cos'è il processo di sinterizzazione a pressione? Ottenere densità e resistenza superiori per parti ad alte prestazioni

- Quali sono i vantaggi e i limiti della pressatura isostatica a caldo? Ottenere l'integrità ultima del materiale

- Quale ruolo svolge la pressione assiale durante la pressatura a caldo sottovuoto del niobato di litio? Ottimizzare densità e dimensione dei grani

- Qual è la differenza tra CIP e HIP? Una guida per scegliere il processo giusto