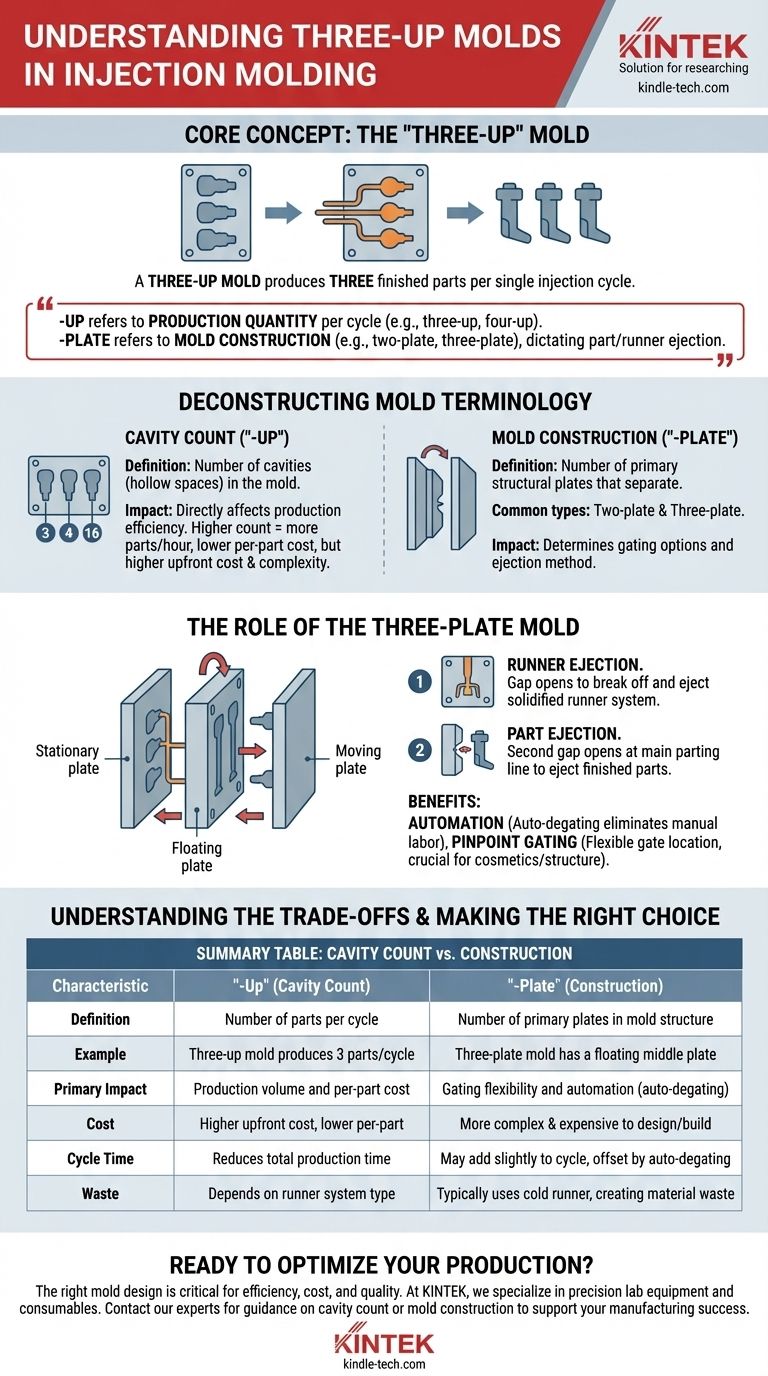

Nello stampaggio a iniezione, il termine "three-up" (a tre cavità) si riferisce al numero di cavità nello stampo. Uno stampo a tre cavità è uno strumento progettato per produrre tre pezzi finiti ad ogni ciclo di iniezione. Questa terminologia è distinta da uno stampo a "tre piastre" (three-plate), che descrive la costruzione meccanica dello strumento stesso, non la quantità di pezzi che produce.

La distinzione fondamentale è semplice: "-up" si riferisce alla quantità di produzione per ciclo (es. three-up, four-up), mentre "-plate" si riferisce alla costruzione fisica dello stampo (es. two-plate, three-plate), che determina come i pezzi e i canali di colata vengono espulsi.

Decostruire la terminologia degli stampi

Per prendere decisioni informate nella produzione, è fondamentale comprendere il linguaggio preciso utilizzato per descrivere gli utensili. I termini "-up" e "-plate" definiscono due caratteristiche fondamentali e separate di uno stampo a iniezione.

Il Conteggio delle Cavità ("-Up")

Una cavità è lo spazio cavo nello stampo che forma la sagoma del pezzo finale.

Il termine "-up" è un'abbreviazione del settore per indicare quante cavità contiene uno stampo. Uno stampo a tre cavità (three-up) ha tre cavità. Uno stampo a sedici cavità (sixteen-up) ne ha sedici.

Questo numero influisce direttamente sull'efficienza produttiva. Un conteggio di cavità più elevato produce più pezzi all'ora, riducendo il costo per pezzo, ma aumenta anche il costo iniziale e la complessità dello stampo.

La Costruzione dello Stampo ("-Plate")

Il termine "-plate" descrive le piastre principali che costituiscono la struttura dello stampo e si separano quando si apre. I tipi più comuni sono i design a due piastre (two-plate) e a tre piastre (three-plate).

Uno stampo a tre piastre (three-plate) è un design più complesso utilizzato per risolvere sfide produttive specifiche. È costituito da un lato fisso, una piastra flottante centrale e il lato mobile.

Il Ruolo dello Stampo a Tre Piastre

Il materiale di riferimento che hai fornito descrive uno stampo a tre piastre, che è un ottimo esempio di come la costruzione dello stampo influenzi il processo di produzione.

Il Sistema di Canali a Due Piani

Uno stampo a tre piastre utilizza un sistema di canali (runner system), ovvero i canali che guidano la plastica fusa verso le cavità, che si trova su un piano diverso rispetto ai pezzi stessi.

Questa separazione è la caratteristica distintiva del design. Consente una maggiore flessibilità nel punto in cui la plastica entra nel pezzo.

L'Azione di Apertura Sequenziale

Quando uno stampo a tre piastre si apre, lo fa in due fasi distinte.

Innanzitutto, si apre un'intercapedine per rompere ed espellere il sistema di canali solidificato. Quindi, si apre una seconda intercapedine sulla linea di divisione principale per espellere i pezzi finiti.

Perché Scegliere un Design a Tre Piastre?

Il vantaggio principale è l'automazione. Questo design separa automaticamente, o "sbarre", i pezzi dai loro canali. Ciò elimina la necessità di un'operazione manuale o robotica secondaria, snellendo la linea di produzione.

Consente inoltre la "gating" (alimentazione) a punto preciso, il che significa che la plastica può essere iniettata quasi in qualsiasi punto della superficie del pezzo, il che è fondamentale per motivi estetici o strutturali in cui l'alimentazione dal bordo è indesiderabile.

Comprendere i Compromessi

Nessun design è perfetto per ogni applicazione. La scelta tra uno stampo semplice a due piastre e un design più avanzato a tre piastre comporta chiari compromessi.

Complessità e Costo

Uno stampo a tre piastre è meccanicamente più complesso di uno stampo standard a due piastre. Richiede più componenti, un'ingegneria più precisa ed è quindi più costoso da progettare e costruire.

Considerazioni sul Tempo Ciclo

Il movimento di apertura doppio di uno stampo a tre piastre può talvolta aggiungere leggermente al tempo ciclo complessivo. Tuttavia, questo è spesso compensato dal tempo risparmiato non essendo necessaria un'operazione secondaria di sbarratura.

Spreco di Canali

Gli stampi a tre piastre utilizzano tipicamente un sistema di canali freddi (cold runner system), come descritto nel riferimento. Ciò significa che la plastica nel canale si raffredda e viene espulsa ad ogni ciclo, creando scarti di materiale che devono essere macinati e riciclati o scartati.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue decisioni sugli utensili dovrebbero essere guidate dagli obiettivi specifici del tuo progetto, bilanciando il costo del pezzo, il costo dell'utensile e i requisiti di qualità.

- Se il tuo obiettivo principale è massimizzare il volume di produzione: Aumentare il numero di cavità (ad esempio, passare da uno stampo a due cavità a uno a otto cavità) è la via più diretta per una maggiore produttività.

- Se il tuo obiettivo principale è l'automazione e la flessibilità della posizione di alimentazione: La costruzione di uno stampo a tre piastre è un'ottima scelta, poiché separa automaticamente i pezzi dai canali e consente un'alimentazione precisa.

- Se il tuo obiettivo principale è minimizzare i costi iniziali dell'utensile e la complessità: Uno stampo semplice a due piastre, a cavità singola ("one-up"), è l'opzione più semplice ed economica.

In definitiva, comprendere questa terminologia ti consente di specificare l'utensile esatto necessario per raggiungere i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Caratteristica dello Stampo | "-Up" (Conteggio Cavità) | "-Plate" (Costruzione) |

|---|---|---|

| Definizione | Numero di pezzi prodotti per ciclo | Numero di piastre principali nella struttura dello stampo |

| Esempio | Uno stampo a tre cavità produce 3 pezzi/ciclo | Uno stampo a tre piastre ha una piastra centrale flottante |

| Impatto Principale | Volume di produzione e costo per pezzo | Flessibilità di alimentazione e automazione (sbarratura automatica) |

Pronto a ottimizzare la tua produzione a iniezione? Il giusto design dello stampo è fondamentale per l'efficienza, i costi e la qualità del pezzo. In KINTEK, siamo specializzati in attrezzature da laboratorio di precisione e materiali di consumo, a supporto dell'innovazione manifatturiera. Che tu abbia bisogno di una guida sul conteggio delle cavità o sulla costruzione dello stampo per il tuo progetto, i nostri esperti sono qui per aiutarti. Contattaci oggi stesso per discutere le tue esigenze specifiche di utensili e scoprire come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Presse a Forma Speciale per Laboratorio

- Pressa per stampi poligonali per laboratorio

- Stampo per pressa a sfere per laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Stampo a pressa bidirezionale rotondo per laboratorio

Domande frequenti

- Qual è la funzione degli stampi in grafite ad alta resistenza nella pressatura a caldo? Aumenta il successo dell'incollaggio del composito Ti2AlNb/TA15

- Quali sono i vantaggi dello stampo a cavità multiple? Aumenta la produzione e riduci i costi dei pezzi

- Qual è la differenza tra uno stampo a 2 piastre e uno a 3 piastre? Scegli lo stampo giusto per il tuo progetto di stampaggio a iniezione

- Qual è lo scopo degli stampi personalizzati per test di pressione per le batterie [email protected]? Garantire la stabilità del picco interfacciale

- Quale ruolo svolgono gli stampi specializzati in grafite nella pressatura a caldo sotto vuoto? Migliorare la precisione dei compositi Al2O3/Cu-Cr

- Quale ruolo svolgono gli stampi metallici durante la fase di pressatura a freddo della fabbricazione di compositi VC/Cu? Modellazione ad alta precisione

- Quale ruolo svolgono gli stampi in grafite durante la sinterizzazione a plasma (SPS) delle polveri ceramiche? Migliorare l'efficienza di sinterizzazione

- Perché il PEEK viene selezionato come materiale del cilindro per gli stampi per celle a pellet? Raggiunge stabilità ad alta pressione e accuratezza dei dati