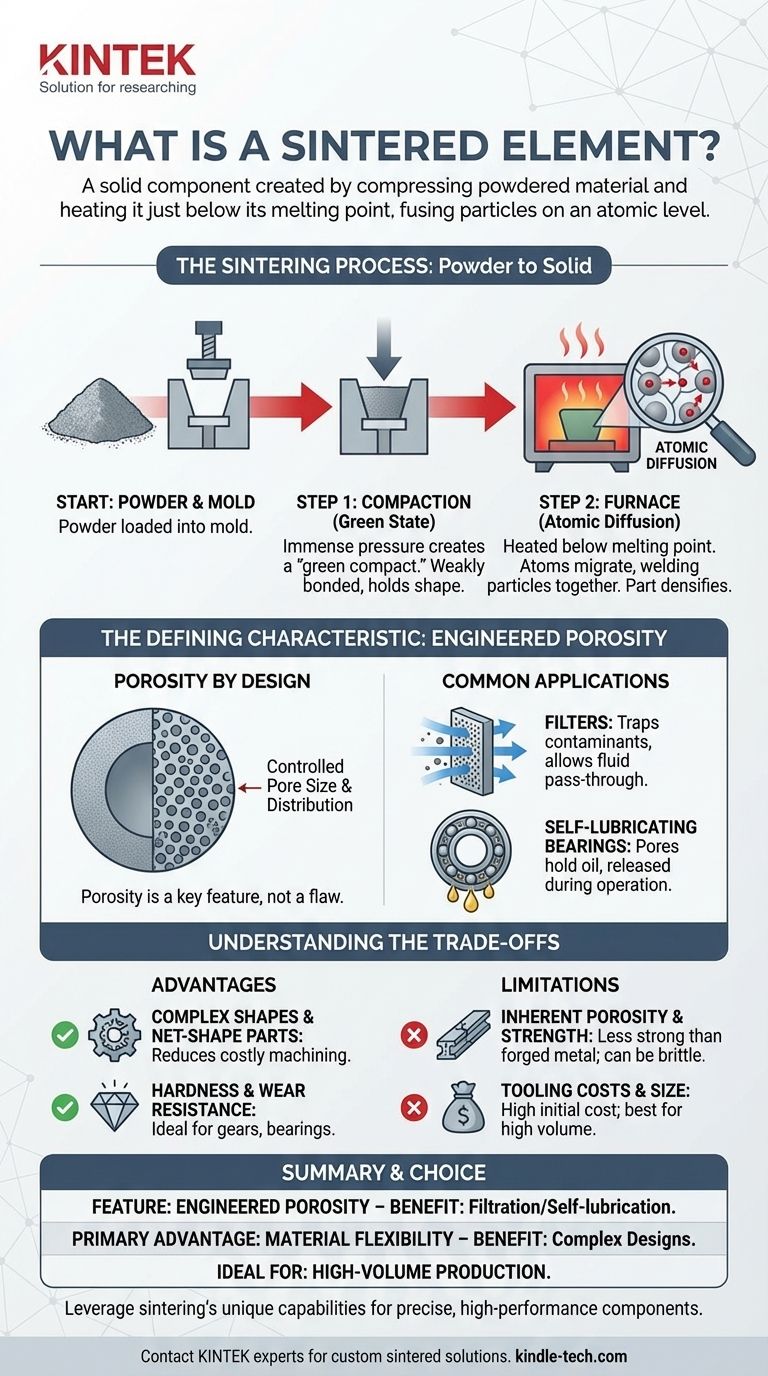

In sostanza, un elemento sinterizzato è un componente solido creato comprimendo un materiale in polvere — come metallo, ceramica o plastica — e riscaldandolo appena al di sotto del suo punto di fusione. Questo processo fa sì che le singole particelle di polvere si fondano a livello atomico, formando una struttura forte e rigida. La caratteristica distintiva di un elemento sinterizzato è che la sua densità e porosità possono essere ingegnerizzate con precisione per applicazioni specifiche.

Il concetto fondamentale da cogliere è che la sinterizzazione costruisce un oggetto solido da zero, particella per particella, senza mai fondere il materiale. Questo processo unico "allo stato solido" offre agli ingegneri un controllo preciso sulla struttura finale del materiale, creando componenti con proprietà come la porosità controllata che sono spesso impossibili da ottenere con la fusione o la lavorazione tradizionali.

Come la sinterizzazione trasforma la polvere in un solido

La creazione di un elemento sinterizzato è un processo multistadio che si basa sulla pressione e sull'energia termica per cambiare fondamentalmente la natura di un materiale in polvere.

Il punto di partenza: Polvere e uno stampo

Il processo inizia con una polvere fine del materiale scelto. Questa polvere viene caricata con cura in una matrice o stampo che ha la forma negativa del pezzo finale.

Fase 1: Compattazione (Lo stato "verde")

Una pressione immensa viene applicata alla polvere all'interno dello stampo. Questa compattazione forza le particelle a stretto contatto, creando un pezzo fragile e debolmente legato che viene spesso chiamato "compatto verde". Questo pezzo mantiene la sua forma ma ha una forza strutturale molto bassa.

Fase 2: Il forno (Diffusione atomica)

Il compatto verde viene rimosso con cura dallo stampo e posto in un forno ad alta temperatura. Viene riscaldato a una temperatura specifica che è abbastanza calda da eccitare gli atomi ma rimane al di sotto del punto di fusione del materiale.

Il meccanismo di fusione

A questa temperatura elevata, si verifica un fenomeno chiamato diffusione atomica. Gli atomi delle singole particelle migrano attraverso i confini verso i loro vicini, saldando efficacemente le particelle insieme a livello microscopico. Eventuali leganti temporanei utilizzati durante la compattazione vengono bruciati e il pezzo si restringe e si densifica in un componente finale e solido.

La caratteristica distintiva: Porosità ingegnerizzata

A differenza dei metalli fusi o forgiati, dove la porosità è considerata un difetto, negli elementi sinterizzati è spesso una caratteristica di design chiave.

Porosità per design, non per difetto

Poiché il pezzo è costruito da singole particelle, una rete di pori microscopici rimane nella struttura finale. La chiave è che la dimensione e la distribuzione di questi pori possono essere controllate con notevole precisione.

Controllo della dimensione e della densità dei pori

Regolando la dimensione iniziale della polvere, la pressione di compattazione e la temperatura e la durata del processo di sinterizzazione, i produttori possono dettare la densità finale del pezzo. Ciò consente la creazione di qualsiasi cosa, da componenti quasi solidi a strutture altamente porose, simili a filtri.

Applicazioni comuni della porosità

Questa porosità ingegnerizzata è la base per molte applicazioni. Gli elementi sinterizzati sono usati come filtri, dove la loro rete di pori controllata consente ai fluidi di passare attraverso intrappolando i contaminanti. Sono anche usati per cuscinetti autolubrificanti, dove i pori sono impregnati di olio che viene rilasciato durante il funzionamento.

Comprendere i compromessi

La scelta di un elemento sinterizzato richiede la comprensione sia dei suoi potenti vantaggi che dei suoi limiti intrinseci.

Il vantaggio: Forme complesse e miscele di materiali

La sinterizzazione eccelle nella produzione di pezzi complessi, a forma netta con alta precisione, riducendo o eliminando drasticamente la necessità di costose lavorazioni secondarie. Consente anche la creazione di pezzi da materiali o combinazioni di materiali che non possono essere legati tramite fusione.

Il vantaggio: Durezza e resistenza all'usura

Il pezzo sinterizzato finale è tipicamente molto duro e resistente all'usura, rendendo questi elementi ideali per ingranaggi, cuscinetti e altri componenti soggetti ad attrito.

La limitazione: Porosità intrinseca e resistenza

Sebbene forte, un pezzo sinterizzato è raramente forte quanto un componente completamente denso realizzato in metallo forgiato o lavorato. La porosità residua, per quanto piccola, può essere un punto debole, rendendo potenzialmente il pezzo più fragile e meno resistente a carichi ad alto impatto.

La limitazione: Costi di attrezzatura e dimensioni

Le matrici e gli stampi richiesti per la fase di compattazione sono costosi da produrre. Ciò rende la sinterizzazione più conveniente per produzioni ad alto volume in cui il costo iniziale dell'attrezzatura può essere ammortizzato su molte migliaia di pezzi. Il processo è anche tipicamente limitato a componenti di piccole e medie dimensioni.

Fare la scelta giusta per la tua applicazione

La scelta del giusto processo di produzione dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la filtrazione o l'autolubrificazione: La sinterizzazione è la scelta ideale, poiché è uno dei pochi processi che ti consente di ingegnerizzare la porosità esatta richiesta dalla tua applicazione.

- Se il tuo obiettivo principale è creare un pezzo complesso e ad alto volume in modo economicamente vantaggioso: La sinterizzazione è un'ottima candidata, poiché produce componenti quasi a forma netta che riducono al minimo lo spreco di materiale e la manodopera di lavorazione.

- Se il tuo obiettivo principale è la massima resistenza assoluta e la resistenza agli urti: Un componente forgiato o completamente lavorato da un lingotto solido è probabilmente una scelta più adatta, poiché evita la porosità intrinseca di un pezzo sinterizzato.

Comprendendo i principi della sinterizzazione, puoi sfruttare le sue capacità uniche per risolvere sfide ingegneristiche che altri metodi di produzione non possono affrontare.

Tabella riassuntiva:

| Caratteristica | Descrizione | Beneficio |

|---|---|---|

| Processo | La polvere viene compattata e riscaldata sotto il punto di fusione. | Crea parti complesse, a forma netta con sprechi minimi. |

| Caratteristica chiave | Porosità ingegnerizzata | Può essere progettata per filtrazione o autolubrificazione. |

| Vantaggio principale | Flessibilità di materiale e forma | Ideale per materiali difficili da lavorare e design complessi. |

| Ideale per | Produzione ad alto volume di parti piccole e medie. | Economico per grandi tirature dopo l'investimento iniziale in attrezzature. |

Hai bisogno di un componente preciso e ad alte prestazioni per la tua applicazione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi elementi sinterizzati personalizzati. La nostra esperienza nella scienza dei materiali ci consente di creare componenti con le proprietà esatte — come la porosità controllata per filtri o cuscinetti autolubrificanti — che il tuo laboratorio o processo di produzione richiede.

Ti aiutiamo a sfruttare i vantaggi unici della sinterizzazione per risolvere complesse sfide ingegneristiche, ridurre i costi e migliorare l'efficienza.

Contatta i nostri esperti oggi stesso per discutere come una soluzione sinterizzata personalizzata può beneficiare le tue esigenze specifiche.

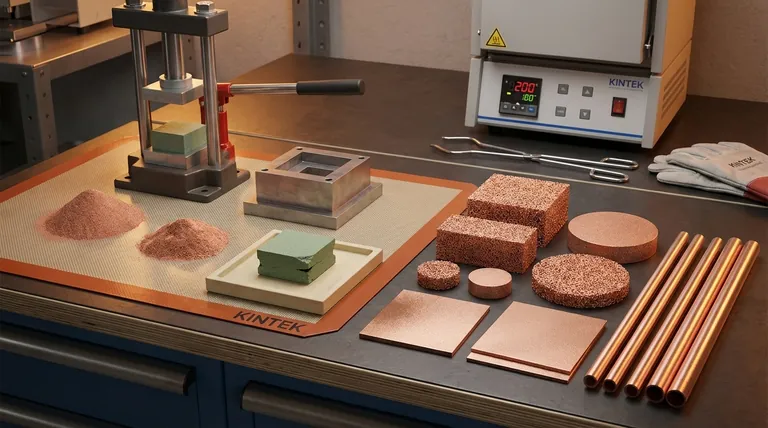

Guida Visiva

Prodotti correlati

- Schiuma di Rame

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Produttore personalizzato di parti in PTFE Teflon per personalizzazione di isolanti non standard

Domande frequenti

- Come possono materiali diversi avere capacità termiche diverse? Svelare i segreti microscopici dell'accumulo di energia

- La schiuma di rame è sicura? Scopri i fatti sui suoi benefici antimicrobici e di raffreddamento

- Quali sono le caratteristiche della schiuma di rame? Sblocca soluzioni termiche ed elettriche ad alte prestazioni

- Quali sono i fattori che influenzano il trasferimento di calore? Padroneggia le Variabili Chiave per Prestazioni Termiche Ottimali

- Quali sono le condizioni di conservazione adeguate per la schiuma di nichel e rame? Una guida per preservare le prestazioni