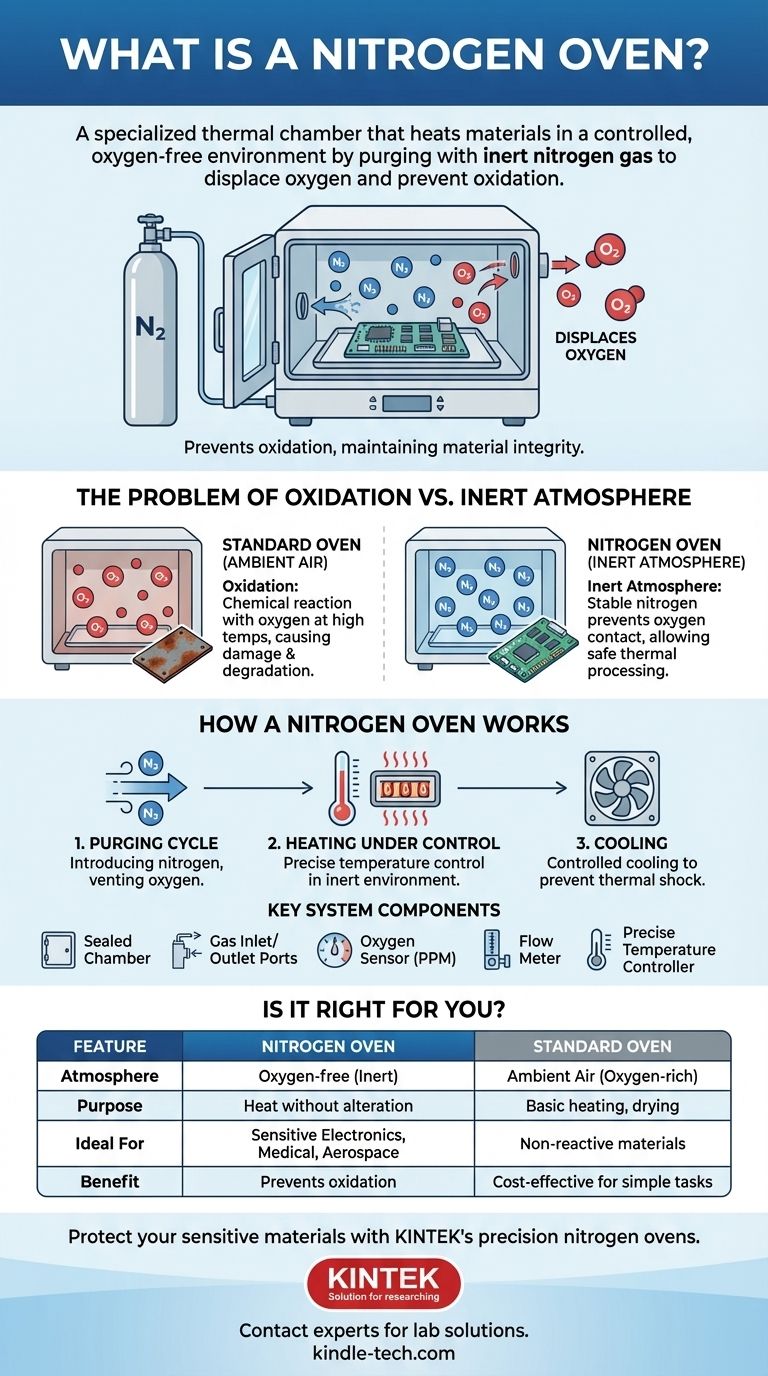

In sostanza, un forno a azoto è una camera termica specializzata che riscalda i materiali in un ambiente controllato e privo di ossigeno. A differenza di un forno standard che utilizza l'aria ambiente, un forno a azoto spurgare la camera con gas inerte azoto per spostare l'ossigeno. Questo processo è fondamentale per prevenire l'ossidazione, una reazione chimica che può danneggiare o degradare i componenti sensibili ad alte temperature.

Lo scopo fondamentale di un forno a azoto non è solo quello di riscaldare qualcosa, ma di riscaldarlo senza alterarne le proprietà chimiche. Lo ottiene sostituendo l'ossigeno altamente reattivo presente nell'aria con azoto non reattivo, creando un'atmosfera protettiva per i materiali all'interno.

Perché non puoi semplicemente usare un forno standard

La differenza fondamentale tra un forno a azoto e un forno convenzionale risiede nell'atmosfera all'interno della camera. Comprendere questa distinzione rivela perché tale attrezzatura specializzata è necessaria per applicazioni ad alto rischio.

Il problema dell'ossidazione

L'ossidazione è una reazione chimica che si verifica quando una sostanza è esposta all'ossigeno. Un esempio comune è la ruggine del ferro. A temperature elevate, questo processo accelera drasticamente, causando scolorimento, indebolimento e cambiamenti nelle proprietà elettriche di molti materiali.

In un forno standard, il riscaldamento di un componente elettronico sensibile o di un composto chimico reattivo lo esporrebbe a un ambiente caldo e ricco di ossigeno. Ciò può portare a guasti del processo, danni ai componenti e prodotti finali inaffidabili.

Come un'atmosfera inerte risolve il problema

L'azoto è un gas inerte, il che significa che è stabile e non reagisce facilmente con altri elementi. Inondando la camera del forno con azoto, l'ossigeno viene fisicamente espulso, o "spurgato".

Questo crea un'atmosfera inerte, una coperta protettiva che impedisce all'ossigeno di entrare in contatto con i materiali riscaldati. I componenti possono quindi subire la lavorazione termica necessaria, come la polimerizzazione o la saldatura, senza gli effetti distruttivi dell'ossidazione.

Come funziona un forno a azoto

Sebbene il concetto sia semplice, l'esecuzione richiede un'ingegneria specifica per mantenere un ambiente controllato con precisione. Il processo è una chiara sequenza di spurgo, riscaldamento e raffreddamento in condizioni controllate.

Il principio dello spurgo

La funzione principale inizia introducendo un flusso continuo e a bassa pressione di gas azoto nella camera sigillata. Una porta di uscita consente all'aria spostata (contenente ossigeno e umidità) di fuoriuscire dalla camera. Questo ciclo di spurgo continua fino a quando la concentrazione di ossigeno scende a un livello predefinito ed estremamente basso, spesso misurato in parti per milione (PPM).

Componenti chiave del sistema

Un forno a azoto è più di una semplice scatola riscaldata con una linea del gas. I componenti chiave includono:

- Una camera completamente sigillata per impedire la fuoriuscita di aria esterna.

- Porte di ingresso e di uscita del gas per controllare il flusso di azoto.

- Un sensore (o analizzatore) di ossigeno per monitorare l'atmosfera interna e garantire che i livelli di ossigeno siano accettabilmente bassi.

- Un flussometro per regolare il volume di azoto consumato.

- Un controllore di temperatura preciso, proprio come un forno da laboratorio di alta qualità.

Comprendere i compromessi

Sebbene essenziali per compiti specifici, i forni a azoto introducono complessità e costi che li rendono inadatti per processi in cui l'ossidazione non è una preoccupazione.

Costi e complessità maggiori

I forni a azoto sono più costosi delle loro controparti convenzionali a causa dei componenti aggiuntivi come guarnizioni, sensori e sistemi di erogazione del gas. L'ingegneria necessaria per mantenere un'atmosfera veramente inerte aumenta l'investimento di capitale iniziale.

Costi operativi continui

Il costo operativo principale è il consumo continuo di gas azoto. Per operazioni su larga scala o continue, ciò richiede una fornitura significativa e affidabile di azoto, sia da bombole ad alta pressione che da un generatore di azoto dedicato.

Requisiti di sicurezza e struttura

L'azoto in sé non è tossico, ma sposta l'ossigeno. Una perdita di grandi dimensioni in un'area non adeguatamente ventilata potrebbe creare un pericolo di asfissia. Pertanto, un'installazione, una ventilazione e un monitoraggio della sicurezza adeguati sono essenziali.

Il forno a azoto è giusto per il tuo processo?

La scelta dell'attrezzatura termica giusta dipende interamente dalla sensibilità del materiale che si sta lavorando. La decisione si riduce al fatto che il costo per prevenire l'ossidazione sia giustificato dalla necessità di integrità del materiale e resa del processo.

- Se la tua attenzione principale è la produzione di elettronica: Un forno a azoto è fondamentale per la saldatura a riflusso di alta qualità e la polimerizzazione di adesivi sensibili, prevenendo giunzioni deboli e guasti dei componenti.

- Se la tua attenzione principale sono le applicazioni di dispositivi medici o aerospaziali: Un'atmosfera inerte è spesso obbligatoria per garantire che i materiali mantengano le loro proprietà strutturali e chimiche specificate dopo il trattamento termico.

- Se la tua attenzione principale è semplicemente l'essiccazione o la cottura di materiali non reattivi: Un forno industriale o da laboratorio standard è la soluzione più pratica ed economica.

In definitiva, un forno a azoto è uno strumento essenziale per qualsiasi processo termico in cui la presenza di ossigeno è un problema.

Tabella riassuntiva:

| Caratteristica | Forno a azoto | Forno standard |

|---|---|---|

| Atmosfera interna | Privo di ossigeno (azoto inerte) | Aria ambiente (ricca di ossigeno) |

| Scopo principale | Riscaldamento senza alterazione chimica | Riscaldamento di base, essiccazione, cottura |

| Ideale per | Elettronica sensibile, materiali reattivi | Materiali non reattivi e robusti |

| Vantaggio chiave | Previene ossidazione, scolorimento e cambiamenti di proprietà | Economico per processi semplici |

Proteggi i tuoi materiali sensibili dall'ossidazione con i forni a azoto di precisione di KINTEK.

Il tuo processo termico prevede la saldatura di componenti elettronici, la polimerizzazione di adesivi o il trattamento termico di componenti che non tollerano l'ossigeno? I nostri forni a azoto sono progettati per fornire un'atmosfera inerte affidabile e controllata, garantendo che i tuoi materiali mantengano la loro integrità e le loro prestazioni.

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a azoto progettati per le esigenze rigorose di laboratori e impianti di produzione. Lascia che ti aiutiamo a ottenere rese di processo superiori e affidabilità del prodotto.

Contatta oggi stesso i nostri esperti per discutere la tua applicazione e trovare la soluzione di forno a azoto perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno di essiccazione a convezione scientifico da laboratorio elettrico

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Che tipo di forno viene utilizzato per l'essiccazione? Scopri la precisione di una stufa da laboratorio

- In che modo un forno ad aria calda è diverso? La chiave è l'aria forzata per un riscaldamento uniforme

- Qual è la temperatura di un forno da laboratorio? Una guida alla scelta del tipo giusto per la tua applicazione

- Che cos'è un forno a essiccare? Una guida alla rimozione controllata dell'umidità e alla lavorazione termica

- A cosa serve un forno da laboratorio? Una guida al riscaldamento preciso, alla sterilizzazione e all'essiccazione