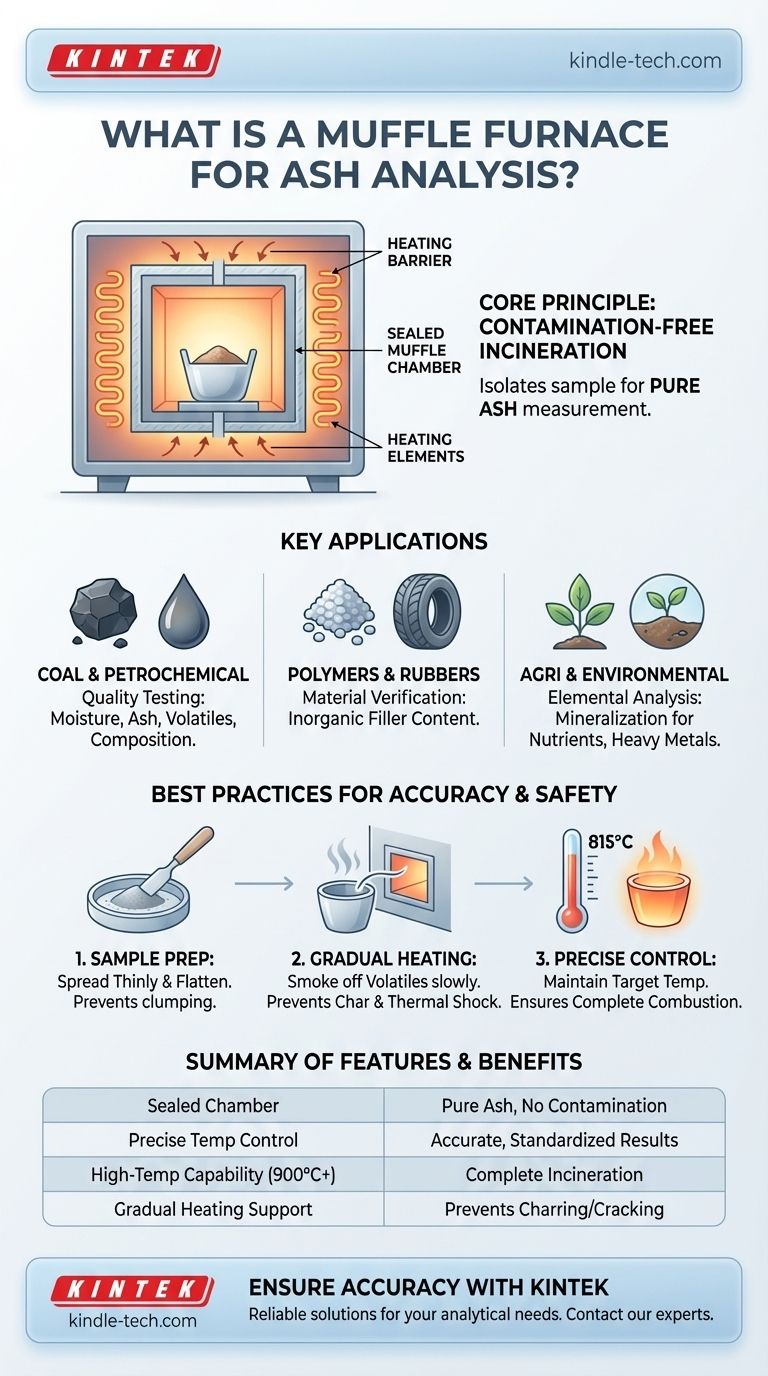

In sostanza, un forno a muffola per l'analisi delle ceneri è un forno da laboratorio ad alta temperatura che incenerisce completamente un campione per determinarne il contenuto inorganico non combustibile, noto come cenere. La sua caratteristica distintiva è una camera interna sigillata, la "muffola", che isola il campione dal contatto diretto con gli elementi riscaldanti. Questo design impedisce la contaminazione da parte dei sottoprodotti della combustione, garantendo che la misurazione finale delle ceneri sia pura e accurata.

Lo scopo principale dell'utilizzo di un forno a muffola non è solo bruciare un campione, ma farlo in un ambiente perfettamente controllato e isolato. Questo isolamento è la pietra angolare per ottenere dati accurati e riproducibili sul contenuto di ceneri per il controllo qualità e l'analisi dei materiali.

Il Principio dell'Incenerimento Privo di Contaminazioni

Il design di un forno a muffola è fondamentale per la sua funzione nei test analitici. È costruito sul principio di separare il campione da qualsiasi potenziale contaminante.

Il Ruolo della "Muffola"

Storicamente, i forni bruciavano combustibile che produceva cenere, fuliggine e fumi. La "muffola" è stata sviluppata come barriera per proteggere il materiale riscaldato da queste impurità.

Nei moderni forni elettrici, la camera a muffola isola il campione dagli elementi riscaldanti, impedendo qualsiasi interazione diretta che potrebbe alterare la composizione del campione.

Perché l'Isolamento è Critico per l'Analisi delle Ceneri

L'analisi delle ceneri funziona misurando il peso di ciò che rimane dopo che tutto il materiale organico è stato bruciato.

Se particelle o gas esterni si depositassero sul campione durante questo processo, il peso finale sarebbe artificialmente elevato, portando a risultati errati. La muffola assicura che l'unico materiale rimasto nel crogiolo siano le vere ceneri del campione originale.

Raggiungere Temperature Precise

I forni a muffola sono progettati per raggiungere e mantenere temperature molto elevate, spesso fino a 900°C o più.

Un controllo accurato della temperatura è fondamentale. Ad esempio, nell'analisi del carbone, il campione viene bruciato a una temperatura specifica, come 815±15°C, per garantire una combustione completa e standardizzata.

Applicazioni Chiave nella Determinazione del Contenuto di Ceneri

La capacità di produrre ceneri pure in modo controllato rende il forno a muffola indispensabile in vari settori per il controllo qualità e la verifica dei materiali.

Industrie del Carbone e Petrolchimica

Nei test di qualità del carbone, un forno a muffola viene utilizzato per determinare umidità, contenuto di ceneri e materia volatile. Viene utilizzato anche per analizzare la composizione delle ceneri e il loro punto di fusione.

Allo stesso modo, l'industria petrolchimica lo utilizza per l'analisi dei prodotti petroliferi, dove risultati privi di contaminazioni sono essenziali per soddisfare gli standard normativi e di qualità.

Polimeri, Gomme e Compositi

Il forno è ideale per determinare il contenuto di ceneri di materiali stabili ad alte temperature, come polimeri e gomme.

Questo processo misura la quantità di riempitivo inorganico (come silice o carbonato di calcio) nel materiale, che è un indicatore chiave del suo grado e delle sue caratteristiche prestazionali.

Analisi Agricola e Ambientale

I forni a muffola sono ampiamente utilizzati per la mineralizzazione dei campioni vegetali. Bruciando la materia organica, gli scienziati possono preparare le ceneri minerali rimanenti per ulteriori analisi elementari al fine di verificare i livelli di nutrienti o la presenza di metalli pesanti.

Comprendere i Compromessi e le Migliori Pratiche

Sebbene potenti, l'accuratezza di un forno a muffola dipende interamente dalla corretta procedura. Affrettare il processo o preparare i campioni in modo errato invaliderà i risultati.

Il Rischio di Combustione Incompleta

L'errore più comune è non bruciare completamente il campione. Ciò lascia materiale organico parzialmente combusto (carbone), che si aggiunge al peso finale e fa apparire il contenuto di ceneri più alto di quanto non sia in realtà.

Per evitare ciò, i campioni devono essere riscaldati gradualmente. Dovrebbero essere posizionati prima vicino all'apertura del forno per consentire ai composti volatili di fumare e bruciare lentamente prima di essere spostati nella parte più calda del forno.

La Preparazione del Campione è Non Negoziabile

La preparazione fisica del campione è una fase critica. Il campione dovrebbe essere appiattito e steso sottilmente nel suo crogiolo (spesso una barchetta di porcellana).

Un campione spesso o ammassato non si riscalderà uniformemente. Lo strato esterno può formare una crosta, impedendo all'ossigeno di raggiungere il materiale all'interno e portando a una combustione incompleta.

Il Riscaldamento Graduale Previene lo Shock Termico

Introdurre lentamente il campione nel forno caldo non è solo per il campione. Impedisce anche lo shock termico al crogiolo di porcellana, che può rompersi o frantumarsi se la sua temperatura cambia troppo rapidamente.

Come Garantire Risultati Accurati nell'Analisi delle Ceneri

Per ottenere il massimo da questa tecnica, allinea la tua procedura con il tuo obiettivo analitico.

- Se il tuo obiettivo principale è la convalida del processo e il controllo qualità: Concentrati sul mantenimento di un controllo preciso della temperatura e di un ambiente privo di contaminazioni per garantire misurazioni accurate e ripetibili.

- Se il tuo obiettivo principale è la caratterizzazione dei materiali: Utilizza il forno per determinare il contenuto di riempitivo inorganico in polimeri o gomme, un dato critico per verificare le specifiche del materiale.

- Se il tuo obiettivo principale è il test ambientale o agricolo: Utilizza il processo di calcinazione per mineralizzare i campioni, preparandoli per la successiva analisi elementare per rilevare nutrienti o contaminanti.

In definitiva, padroneggiare l'uso di un forno a muffola significa controllare ogni variabile per rivelare la vera composizione inorganica del tuo materiale.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio per l'Analisi delle Ceneri |

|---|---|

| Camera a Muffola Sigillata | Previene la contaminazione dagli elementi riscaldanti per una misurazione pura delle ceneri |

| Controllo Preciso della Temperatura | Assicura una combustione completa e standardizzata (es. 815±15°C per il carbone) |

| Capacità di Alta Temperatura | Raggiunge temperature fino a 900°C+ per l'incenerimento completo della materia organica |

| Supporto al Riscaldamento Graduale | Previene la carbonizzazione del campione e lo shock termico ai crogioli per risultati accurati |

Assicura l'accuratezza della tua analisi delle ceneri con un affidabile forno a muffola KINTEK.

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a muffola progettati per test precisi e privi di contaminazioni. Sia che tu lavori nel controllo qualità per carbone e prodotti petrolchimici, abbia bisogno di verificare il contenuto di riempitivo nei polimeri o stia preparando campioni ambientali per l'analisi elementare, le nostre apparecchiature forniscono i risultati affidabili che richiedi.

Lascia che ti aiutiamo a migliorare le capacità del tuo laboratorio. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le tue esigenze analitiche!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è la sinterizzazione naturale? Scopri il processo geologico che forma i giacimenti minerari

- Quali sono le precauzioni di sicurezza durante il processo di trattamento termico? Una guida per mitigare i pericoli termici, atmosferici e meccanici

- Qual è il principio del forno a muffola in laboratorio? Padroneggia il riscaldamento di precisione ad alta temperatura

- Quali metalli non possono essere temprati mediante trattamento termico? Comprendere i limiti della tempra termica.

- Qual è il tasso di raffreddamento di un forno a muffola? Comprendere la sua natura lenta e passiva