In sostanza, uno stampo a 3 piastre è un tipo di stampo a iniezione a canale freddo progettato per separare automaticamente il pezzo di plastica dal suo sistema di canali durante il processo di espulsione. Lo ottiene utilizzando tre piastre principali che si aprono in due fasi distinte, consentendo la rimozione del canale di colata in un'apertura e del pezzo finito in un'altra.

Il punto cruciale è che uno stampo a 3 piastre introduce una complessità meccanica per uno scopo specifico: consentire posizioni di gate flessibili e automatizzare la rimozione del canale di colata, eliminando così una fase manuale di post-lavorazione. Questo è un compromesso deliberato tra costi utensili più elevati e minore manodopera operativa.

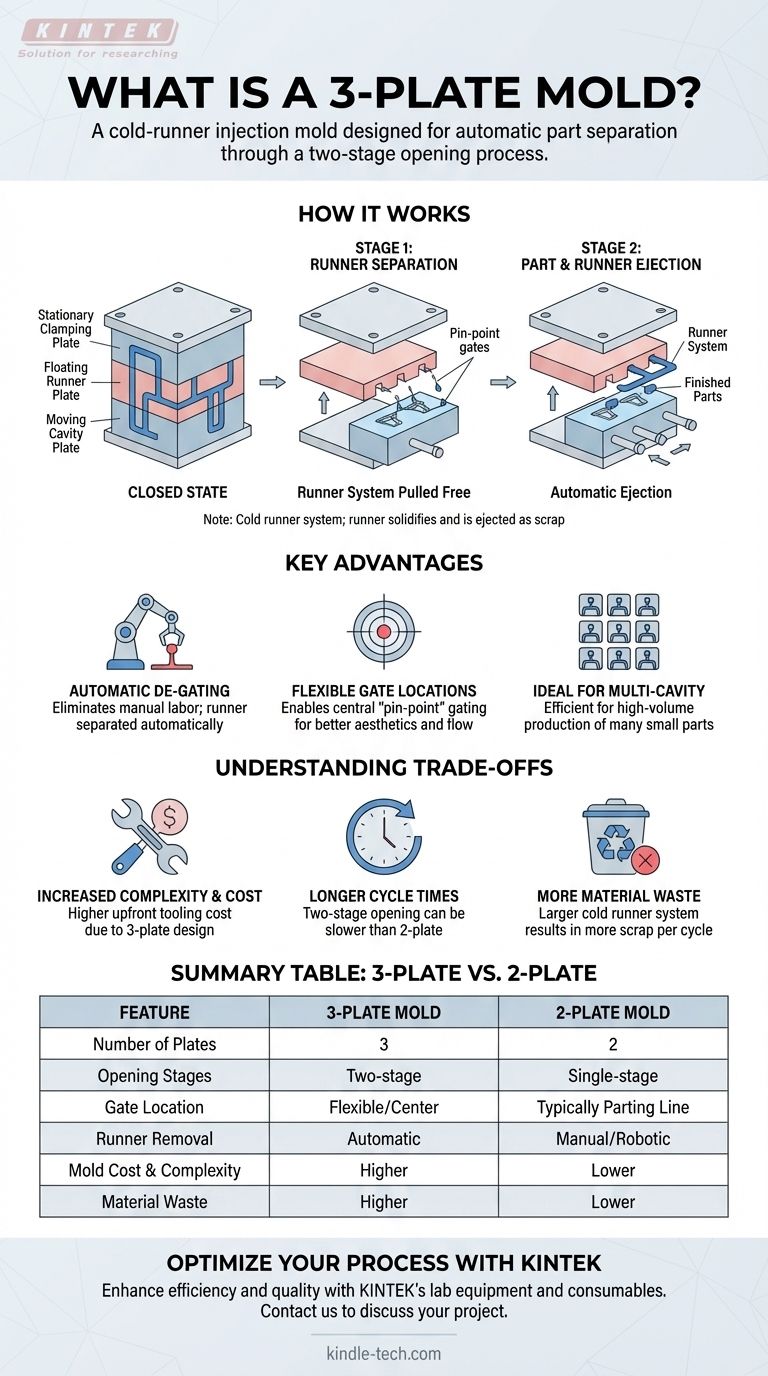

Come funziona uno stampo a 3 piastre

Il nome "3 piastre" si riferisce direttamente alla sua costruzione principale, che ne determina la sequenza di apertura unica. Comprendere questa azione meccanica è fondamentale per afferrare il suo scopo.

I componenti principali

Uno stampo a 3 piastre è costruito da una pila di piastre: una piastra di bloccaggio fissa, una piastra mobile del canale di colata e la piastra della cavità mobile. Il sistema di canali di colata, che convoglia la plastica fusa, è lavorato su due di queste piastre, esistendo su due piani separati.

La sequenza di apertura a due stadi

Al completamento del ciclo di stampaggio, lo stampo non si apre una sola volta.

- Innanzitutto, si apre uno spazio tra la piastra fissa e la piastra mobile del canale di colata. Questa azione allontana i piccoli gate solidificati a "punto di iniezione" dal pezzo, tagliando efficacemente il canale di colata.

- In secondo luogo, si apre un altro spazio tra la piastra mobile del canale di colata e la piastra della cavità mobile. Ciò consente l'espulsione del sistema di canali di colata ora separato, seguito dall'espulsione dei pezzi finiti dalla cavità.

Il ruolo del canale di colata freddo

È importante ricordare che questo è un sistema a canale freddo. La plastica nei canali di colata si solidifica insieme al pezzo in ogni ciclo. Questo canale di colata solidificato viene quindi espulso come materiale di scarto, che in alcuni casi può essere macinato e riutilizzato.

Il vantaggio chiave: sbavatura automatica (de-gating)

L'intero scopo dell'apertura a due stadi complessa è ottenere la sbavatura automatica. Ciò offre diversi vantaggi significativi in termini di processo e progettazione rispetto a uno stampo a 2 piastre più semplice.

Eliminazione del lavoro manuale

Il vantaggio principale è l'eliminazione di un'operazione secondaria. Con uno stampo a 2 piastre, un operatore (o un robot) deve rifilare manualmente il canale di colata da ogni pezzo. Lo stampo a 3 piastre esegue questa operazione automaticamente all'interno dello stampo, risparmiando tempo e costi di manodopera significativi.

Consentire posizioni di gate flessibili

Questo design consente in modo univoco il gating a punto di iniezione direttamente sulla superficie estetica superiore di un pezzo. Ciò è ideale per riempire uniformemente pezzi rotondi o conici dal centro, minimizzando le imperfezioni estetiche del gate e migliorando l'integrità strutturale del pezzo. Uno stampo standard a 2 piastre può tipicamente eseguire il gating solo lungo il bordo esterno del pezzo (la linea di divisione).

Ideale per stampi multi-cavità

Quando si producono molti pezzi piccoli in un unico colpo, la capacità di separare automaticamente ogni pezzo dal complesso sistema di canali di colata è altamente efficiente. Semplifica il processo di produzione per cicli di produzione ad alto volume.

Comprendere i compromessi

I vantaggi di uno stampo a 3 piastre non sono gratuiti. Il design introduce complessità e costi specifici che devono essere considerati.

Maggiore complessità e costo dello stampo

L'aggiunta di una terza piastra e dei meccanismi necessari per la sequenza di apertura a due stadi rende lo stampo più complesso da progettare, lavorare e mantenere. Ciò comporta un costo iniziale di attrezzaggio significativamente più elevato rispetto a uno stampo a 2 piastre.

Tempi di ciclo potenzialmente più lunghi

I due movimenti separati di apertura e chiusura richiedono più tempo rispetto al movimento singolo di uno stampo a 2 piastre. Ciò può portare a un tempo di ciclo complessivo più lungo, che potrebbe influire sulla produzione di pezzi in progetti ad altissimo volume.

Più spreco di materiale

Il sistema di canali di colata in uno stampo a 3 piastre è spesso più grande e più complesso che in uno stampo a 2 piastre. Poiché si tratta di un canale freddo che viene espulso come scarto ad ogni ciclo, ciò comporta un maggiore spreco di materiale.

Fare la scelta giusta per il tuo obiettivo

La selezione del tipo di stampo giusto richiede di bilanciare i requisiti di progettazione, il volume di produzione e il budget.

- Se la tua attenzione principale è la flessibilità di progettazione e la finitura estetica: Lo stampo a 3 piastre è una scelta eccellente quando è necessario un gate centrale sulla superficie di un pezzo per un flusso e un aspetto ottimali.

- Se la tua attenzione principale è la riduzione della manodopera nella produzione ad alto volume: La funzione di sbavatura automatica rende lo stampo a 3 piastre altamente efficace per utensili multi-cavità in cui la rifilatura manuale rappresenterebbe un collo di bottiglia.

- Se la tua attenzione principale è la riduzione al minimo dei costi dell'utensile e dello spreco di materiale: Uno stampo a 2 piastre più semplice è quasi sempre la scelta più economica ed efficiente.

In definitiva, la scelta di uno stampo a 3 piastre è una decisione ingegneristica informata che privilegia l'automazione e la libertà di progettazione rispetto al costo iniziale dell'utensile e alla velocità del ciclo.

Tabella riassuntiva:

| Caratteristica | Stampo a 3 piastre | Stampo a 2 piastre |

|---|---|---|

| Numero di piastre | 3 | 2 |

| Stadi di apertura | A due stadi | A stadio singolo |

| Posizione del gate | Flessibile (es. centro del pezzo) | Tipicamente solo sulla linea di divisione |

| Rimozione del canale di colata | Automatica (sbavatura) | Rifilatura manuale o robotica |

| Costo e complessità dello stampo | Superiore | Inferiore |

| Spreco di materiale | Superiore (canale di colata più grande) | Inferiore |

Ottimizza il tuo processo di stampaggio a iniezione con KINTEK

Scegliere il giusto design dello stampo è fondamentale per l'efficienza e la qualità della tua produzione. Sia che tu abbia bisogno della sbavatura automatica e della flessibilità di progettazione di uno stampo a 3 piastre o dell'efficacia in termini di costi di una soluzione a 2 piastre, l'esperienza di KINTEK nelle attrezzature da laboratorio e nei materiali di consumo può aiutarti a raggiungere i tuoi obiettivi.

Forniamo le attrezzature e il supporto per migliorare le capacità del tuo laboratorio e snellire il tuo flusso di lavoro di produzione. Contattaci oggi per discutere di come possiamo supportare le esigenze specifiche del tuo progetto e portare valore alla tua attività.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Stampo per pressa a sfere per laboratorio

- Presse a Forma Speciale per Laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Stampo a pressa cilindrica Assemble Lab

Domande frequenti

- Qual è la funzione principale degli stampi in grafite ad alta resistenza? Ottimizzare l'efficienza della sinterizzazione a caldo sotto vuoto

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?

- Si dice "mould" o "mold"? Una guida all'ortografia corretta per regione