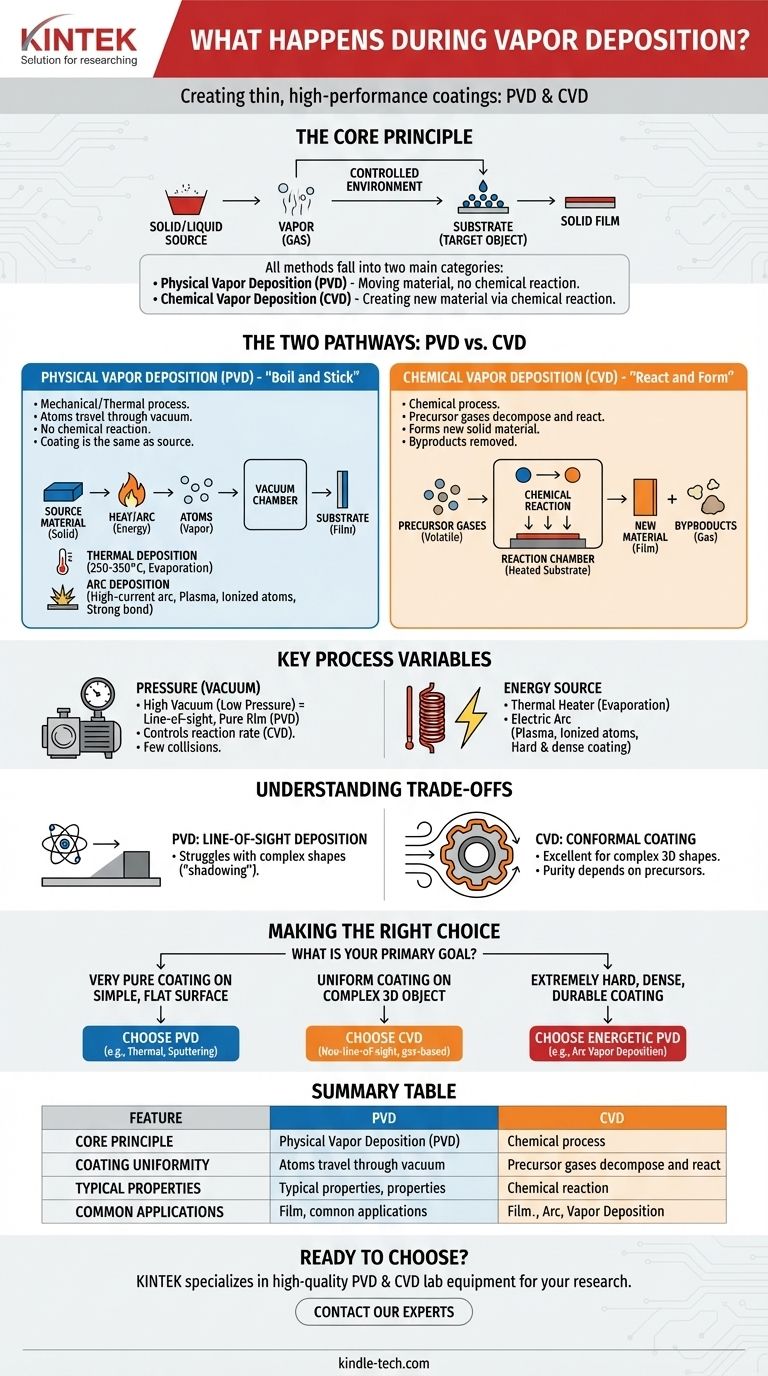

In sintesi, la deposizione da vapore è una famiglia di processi utilizzati per creare rivestimenti estremamente sottili e ad alte prestazioni su una superficie. Il principio fondamentale prevede la conversione di un materiale sorgente solido o liquido in un gas (vapore) all'interno di un ambiente controllato, che poi condensa su un oggetto bersaglio, noto come substrato, per formare un film solido.

La distinzione fondamentale da comprendere è che tutti i metodi di deposizione da vapore rientrano in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). La scelta tra i due dipende interamente dal fatto che si stia semplicemente spostando un materiale (PVD) o creandone uno nuovo attraverso una reazione chimica (CVD).

I Due Percorsi Fondamentali: PVD vs. CVD

Sebbene l'obiettivo finale sia lo stesso, un film sottile, il percorso intrapreso dagli atomi è fondamentalmente diverso. Comprendere questa distinzione è la chiave per orientarsi nel settore.

Deposizione Fisica da Vapore (PVD): Il Metodo "Bollire e Attaccare"

La PVD è un processo meccanico o termico. Gli atomi vengono fisicamente staccati da un materiale sorgente solido, viaggiano attraverso un vuoto e poi condensano sul substrato.

Non c'è reazione chimica. Il rivestimento sul substrato è lo stesso materiale che ha lasciato la sorgente.

I metodi PVD comuni includono:

- Deposizione Termica: Una fonte di calore, che spesso varia tra 250 e 350°C, riscalda il materiale sorgente in un alto vuoto fino a quando non evapora. Questo flusso di vapore viaggia e riveste il substrato.

- Deposizione ad Arco: Invece del semplice calore, viene utilizzato un arco elettrico ad alta corrente per vaporizzare il materiale sorgente. Questo crea un vapore altamente ionizzato (un plasma), dove gli atomi trasportano una carica elettrica, aiutandoli ad aderire più densamente al substrato.

Deposizione Chimica da Vapore (CVD): Il Metodo "Reagire e Formare"

La CVD è un processo chimico. Inizia con l'introduzione di uno o più gas precursori volatili in una camera di reazione.

Questi gas non si depositano direttamente. Invece, si decompongono e reagiscono tra loro vicino al substrato riscaldato, formando un materiale solido completamente nuovo che poi si deposita come film. I sottoprodotti indesiderati vengono rimossi come gas.

Variabili di Processo Chiave che Definiscono il Risultato

Il nome specifico di un processo di deposizione (ad esempio, LPCVD, APCVD) si riferisce quasi sempre alle condizioni in cui viene eseguito. Queste variabili controllano le proprietà del film finale.

Pressione (Vuoto)

La pressione all'interno della camera è un parametro di controllo critico. Un alto vuoto (bassa pressione) significa che ci sono pochissime altre molecole di gas con cui il vapore può collidere.

Ciò consente agli atomi in un processo PVD di viaggiare in una "linea di vista" diretta dalla sorgente al substrato, risultando in un film molto puro. Nella CVD, diversi livelli di pressione (dalla pressione atmosferica fino all'ultra-alto vuoto) vengono utilizzati per controllare la velocità della reazione chimica e la qualità risultante del film.

Fonte di Energia

Il metodo utilizzato per trasformare il materiale sorgente in vapore influisce notevolmente sul processo. Un semplice riscaldatore termico fornisce energia sufficiente per l'evaporazione.

Un arco elettrico, al contrario, fornisce molta più energia. Crea un plasma di atomi ionizzati, che possono essere accelerati verso il substrato con un bias di tensione. Ciò si traduce in un rivestimento eccezionalmente duro e denso, motivo per cui la deposizione ad arco è distinta dalla semplice evaporazione termica.

Comprendere i Compromessi

Nessun singolo metodo è universalmente superiore. La scelta comporta compromessi chiari e ben compresi.

Il Compromesso PVD: Deposizione in Linea di Vista

Poiché gli atomi PVD viaggiano in linea retta, possono avere difficoltà a rivestire uniformemente forme complesse e tridimensionali. Le aree che non sono in linea di vista diretta della sorgente riceveranno poco o nessun rivestimento, un problema noto come "ombreggiatura".

Il Compromesso CVD: Rivestimento Conforme vs. Purezza

La CVD eccelle dove la PVD fallisce. Poiché utilizza un gas che riempie l'intera camera, può produrre un rivestimento altamente uniforme, o conforme, anche sulle forme più complesse.

Tuttavia, la purezza del film finale dipende dalla purezza dei gas precursori e dalla rimozione riuscita di tutti i sottoprodotti chimici indesiderati. I gas precursori stessi possono anche essere altamente tossici o corrosivi, richiedendo procedure di manipolazione complesse.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione è una funzione del risultato desiderato. Usa il tuo obiettivo finale come guida.

- Se la tua attenzione principale è un rivestimento molto puro su una superficie piana e semplice: Un metodo PVD come l'evaporazione termica o lo sputtering è spesso la scelta più diretta ed efficace.

- Se la tua attenzione principale è un rivestimento uniforme su un oggetto 3D complesso: La CVD è l'opzione superiore grazie alla sua natura basata su gas e non in linea di vista.

- Se la tua attenzione principale è un rivestimento estremamente duro, denso e durevole: È necessario un processo PVD energetico come la Deposizione da Vapore ad Arco per creare il plasma ionizzato richiesto per tali film.

Comprendendo i principi fondamentali del trasferimento fisico rispetto alla reazione chimica, puoi valutare efficacemente quale tecnica di deposizione è veramente adatta al tuo materiale e alla tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Principio Fondamentale | Trasferimento fisico del materiale ("Bollire e Attaccare") | La reazione chimica forma nuovo materiale ("Reagire e Formare") |

| Uniformità del Rivestimento | Linea di vista; può avere difficoltà con forme complesse | Conforme; eccellente per oggetti 3D complessi |

| Proprietà Tipiche del Rivestimento | Rivestimenti molto puri, densi e duri | Rivestimenti uniformi; la purezza dipende dai gas precursori |

| Applicazioni Comuni | Superfici piane e semplici che richiedono rivestimenti puri/duri | Forme complesse che richiedono una copertura uniforme |

Pronto a scegliere il metodo di deposizione da vapore giusto per le esigenze del tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutti i tuoi processi di deposizione. Sia che tu abbia bisogno di un sistema per una PVD precisa o per applicazioni CVD versatili, i nostri esperti possono aiutarti a selezionare la soluzione ideale per migliorare la tua ricerca e sviluppo.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD