In definitiva, la resistenza di una ceramica non è determinata dai suoi potenti legami atomici, ma dalla presenza e dalle dimensioni dei suoi difetti microscopici. Sebbene le ceramiche possiedano un'immensa resistenza teorica grazie ai loro rigidi legami ionici e covalenti, la loro resistenza pratica nel mondo reale è dettata da difetti preesistenti come pori, microfessure e bordi di grano introdotti durante la fabbricazione.

Il principio fondamentale da capire è questo: la resistenza di una ceramica è una funzione diretta delle sue imperfezioni. Lo stress si concentra sulla punta del difetto più grande e, una volta che tale stress supera la resistenza intrinseca del materiale, una fessura si propaga catastroficamente, portando a un cedimento fragile.

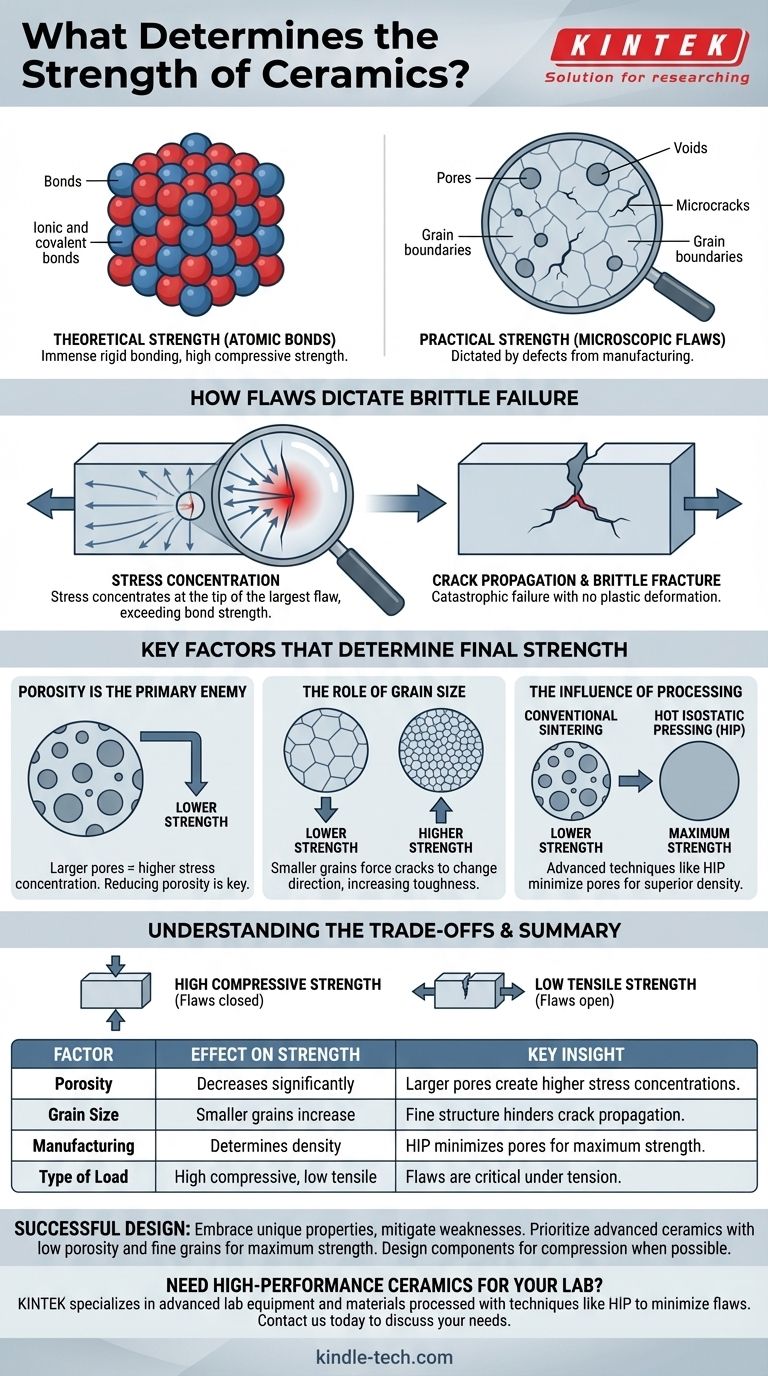

Il Paradosso: Resistenza Immane Minata dai Difetti

Le ceramiche presentano un classico paradosso ingegneristico. La loro struttura interna è incredibilmente robusta, eppure possono cedere in condizioni che altri materiali, come i metalli, sopporterebbero facilmente. Questo comportamento è radicato nel conflitto tra i loro legami atomici e la loro microstruttura.

Il Potere dei Legami Atomici

Le ceramiche sono caratterizzate da legami ionici e covalenti estremamente forti e rigidi. Questi legami bloccano saldamente gli atomi in posizione, motivo per cui le ceramiche sono incredibilmente dure, resistenti alle alte temperature e possiedono una resistenza a compressione molto elevata (resistenza allo schiacciamento).

La Realtà Inevitabile dei Difetti

Tuttavia, nessuna ceramica del mondo reale è perfetta. Il processo di fabbricazione — miscelazione delle polveri, formatura e cottura ad alte temperature (sinterizzazione) — crea inevitabilmente difetti microscopici. Questi includono pori (minuscoli vuoti), microfessure e bordi di grano incoerenti.

Come i Difetti Determinano il Cedimento Fragile

Questi difetti minuscoli, apparentemente insignificanti, sono i veri determinanti della resistenza di una ceramica quando viene tirata o piegata. Agiscono come punti di innesco per il cedimento totale.

Concentrazione dello Stress: Il Punto di Rottura

Quando un componente ceramico è sottoposto a tensione (una forza di trazione), lo stress non viene distribuito uniformemente. Invece, si concentra intensamente sulla punta affilata del difetto più grande e più grave all'interno del materiale.

Questo effetto moltiplica la forza applicata in quel singolo punto. Un carico esterno modesto può generare uno stress localizzato enorme sulla punta di una fessura, superando facilmente la resistenza intrinseca del legame del materiale.

Propagazione della Fessura: Il Punto di Non Ritorno

Nei metalli, questo stress elevato verrebbe alleviato dalla deformazione plastica: il materiale si piegherebbe e si allungherebbe. Le ceramiche non possono farlo perché i loro legami rigidi impediscono agli atomi di scivolare l'uno sull'altro.

Invece, lo stress concentrato fornisce l'energia per rompere i legami atomici sulla punta della fessura, facendola crescere. Questo processo si autoalimenta, accelerando rapidamente attraverso il materiale fino a quando non si frattura completamente in un fenomeno noto come frattura fragile.

Fattori Chiave Che Determinano la Resistenza Finale

Comprendere il meccanismo di cedimento ci permette di identificare i fattori critici che controllano la resistenza finale e utilizzabile di un componente ceramico.

La Porosità È il Nemico Principale

Il fattore più importante è la porosità. Sia la dimensione che la quantità dei pori influiscono direttamente sulla resistenza. Un poro più grande crea un sito di concentrazione dello stress maggiore, rendendolo il punto di cedimento più probabile. Ridurre la porosità è il modo più efficace per migliorare la resistenza di una ceramica.

Il Ruolo della Dimensione dei Grani

La resistenza di una ceramica può essere influenzata anche dalla sua dimensione dei grani, ovvero la dimensione delle singole regioni cristalline all'interno del materiale. In generale, una dimensione dei grani più piccola e uniforme aumenta la resistenza e la tenacità. Una fessura che si propaga attraverso il materiale è costretta a cambiare direzione ad ogni bordo di grano, il che consuma energia e rende la frattura più difficile.

L'Influenza della Lavorazione

Il metodo di fabbricazione è ciò che controlla la porosità e la dimensione dei grani. Tecniche avanzate come la pressatura a caldo o la pressatura isostatica a caldo (HIP) applicano pressione durante la cottura per espellere i pori, ottenendo un prodotto finale molto più denso e resistente rispetto alla sinterizzazione convenzionale.

Comprendere i Compromessi

La natura intrinseca delle ceramiche crea una serie di compromessi non negoziabili che ogni ingegnere deve considerare.

Elevata Resistenza a Compressione vs. Bassa Resistenza a Trazione

La caratteristica distintiva delle ceramiche è la loro immensa resistenza sotto compressione ma la relativa debolezza sotto trazione. I difetti che innescano la frattura sotto trazione vengono semplicemente spinti l'uno contro l'altro sotto compressione, consentendo ai forti legami atomici di sopportare il carico.

L'Assenza di "Tenacità"

La tenacità è la capacità di un materiale di assorbire energia e deformarsi prima di fratturarsi. Poiché le ceramiche mancano di un meccanismo per la deformazione plastica, hanno una bassa tenacità alla frattura. Ciò significa che il cedimento è quasi sempre improvviso, catastrofico e avviene con poco o nessun preavviso.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno quali proprietà ceramiche sono più importanti.

- Se la tua priorità principale è la massima resistenza meccanica: Dai la precedenza alle ceramiche tecniche avanzate con porosità documentata bassa (<0,1%) e strutture a grana fine e controllata.

- Se la tua priorità principale è la stabilità termica o la resistenza chimica: Puoi spesso utilizzare ceramiche più convenzionali, ma devi progettare i componenti in modo che siano caricati a compressione, mai a trazione.

- Se la tua priorità principale è l'efficacia in termini di costi: Accetta che le ceramiche tradizionali avranno una porosità maggiore e una resistenza inferiore, e progetta una geometria più spessa o più robusta per compensare i limiti del materiale.

In definitiva, la progettazione di successo con le ceramiche deriva dall'abbracciare le loro proprietà uniche e dal mitigare le loro debolezze intrinseche.

Tabella Riassuntiva:

| Fattore | Effetto sulla Resistenza | Concetto Chiave |

|---|---|---|

| Porosità | Diminuisce la resistenza in modo significativo | I pori più grandi creano concentrazioni di stress maggiori, rendendo più probabile il cedimento. |

| Dimensione dei Grani | Grani più piccoli aumentano la resistenza | Una struttura a grana fine e uniforme costringe le fessure a cambiare direzione, ostacolando la propagazione. |

| Processo di Fabbricazione | Determina la densità finale e la dimensione dei difetti | La Pressatura Isostatica a Caldo (HIP) minimizza i pori per la massima resistenza. |

| Tipo di Carico | Elevata resistenza a compressione, bassa resistenza a trazione | I difetti sono critici sotto trazione ma vengono chiusi sotto compressione. |

Hai bisogno di ceramiche ad alte prestazioni per il tuo laboratorio? La resistenza e l'affidabilità dei tuoi componenti ceramici sono direttamente legate alla loro qualità di fabbricazione. Noi di KINTEK siamo specializzati in attrezzature e materiali di consumo avanzati per laboratori, inclusi materiali lavorati con tecniche come la Pressatura Isostatica a Caldo per minimizzare i difetti e massimizzare le prestazioni. Lascia che i nostri esperti ti aiutino a selezionare la soluzione ceramica giusta per la tua applicazione specifica, sia che tu abbia bisogno della massima resistenza meccanica, stabilità termica o resistenza chimica.

Contattaci oggi stesso per discutere come possiamo supportare le esigenze del tuo laboratorio con ceramiche ingegnerizzate di precisione.

Guida Visiva

Prodotti correlati

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

Domande frequenti

- Come possono materiali diversi avere capacità termiche diverse? Svelare i segreti microscopici dell'accumulo di energia

- Qual è la differenza tra rivestimento metallico e non metallico? Una guida alla protezione sacrificale vs. barriera

- È meglio la saldatura dolce o la brasatura? Scegli il metodo giusto per unire i metalli per il tuo progetto

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Quali sono gli svantaggi e i vantaggi del titanio? Bilanciare prestazioni e costi per il tuo progetto