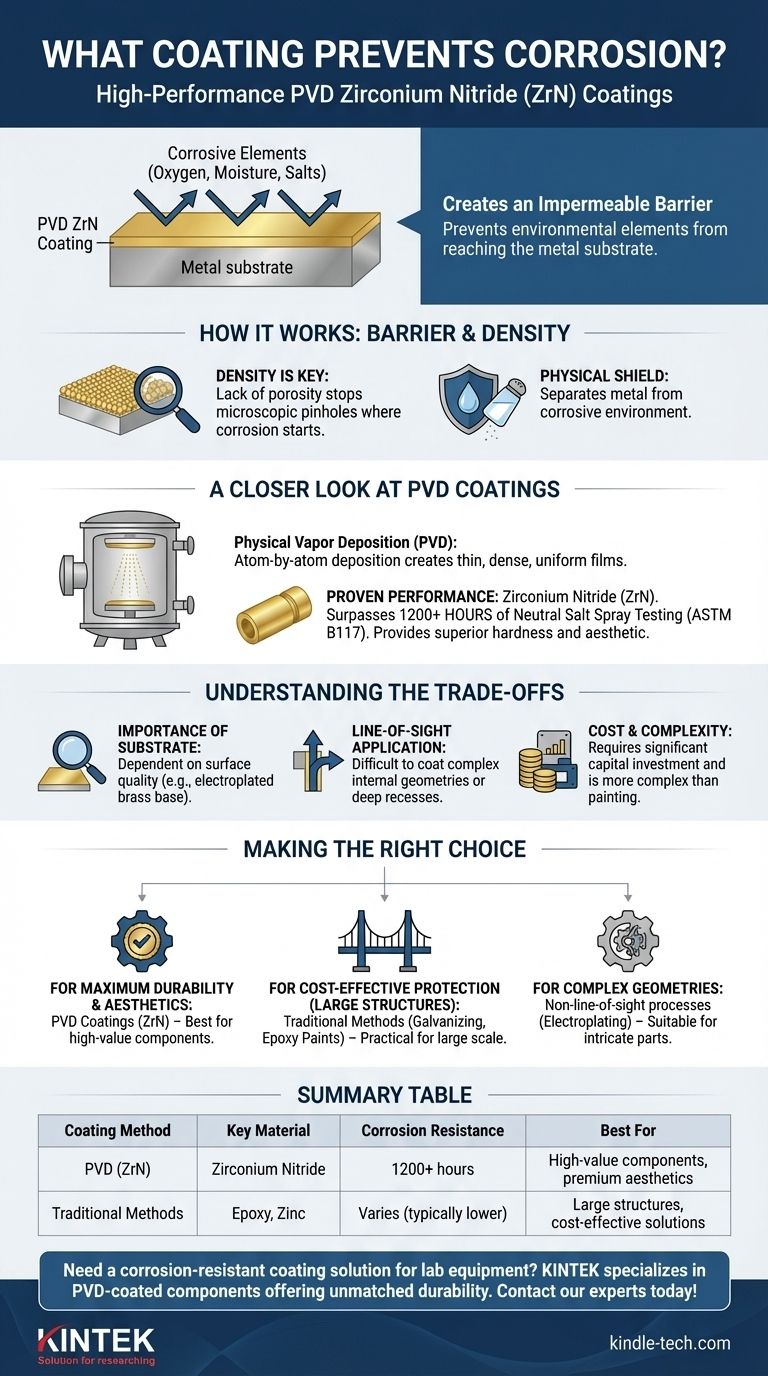

Per prevenire la corrosione, i rivestimenti ad alte prestazioni come il Nitruro di Zirconio (ZrN), applicati tramite Deposizione Fisica da Vapore (PVD), sono una scelta eccellente. Questo metodo crea una barriera estremamente densa e durevole sulla superficie di un materiale. Come punto di riferimento, è stato dimostrato che il ZrN PVD resiste a oltre 1200 ore di aggressivi test in nebbia salina, superando di gran lunga molti requisiti del settore per la resistenza alla corrosione.

La prevenzione della corrosione più efficace non è solo un singolo materiale, ma una strategia. L'obiettivo è creare una barriera completa e non porosa che separi fisicamente il metallo sottostante dal suo ambiente corrosivo, e il PVD è un metodo altamente avanzato per raggiungere questo scopo.

Come i Rivestimenti Bloccano Fondamentalmente la Corrosione

La corrosione è un processo elettrochimico in cui un metallo raffinato tenta di tornare a uno stato chimico più stabile, come un minerale. Il compito di un rivestimento è interrompere questo processo.

Creare una Barriera Impermeabile

La funzione primaria di un rivestimento resistente alla corrosione è agire come uno scudo fisico. Blocca gli elementi ambientali come ossigeno, umidità e sali dall'entrare mai in contatto con il substrato metallico.

Il Ruolo Critico della Densità

L'efficacia di questa barriera dipende interamente dalla densità del rivestimento e dalla sua mancanza di porosità. Anche i pori microscopici possono diventare siti di inizio della corrosione, che può quindi diffondersi sotto il rivestimento, causandone il cedimento.

Uno Sguardo Più Ravvicinato ai Rivestimenti PVD

La Deposizione Fisica da Vapore (PVD) è una famiglia di processi utilizzati per produrre film sottili ad alte prestazioni, offrendo una resistenza alla corrosione superiore rispetto a molti metodi tradizionali.

Cos'è la Deposizione Fisica da Vapore (PVD)?

Il PVD è un metodo di deposizione sotto vuoto in cui un materiale solido viene vaporizzato in una camera a vuoto e depositato su un oggetto bersaglio. Questo processo di deposizione atomo per atomo crea un film eccezionalmente sottile, ma denso e fortemente aderente.

Prestazioni Comprovate: Nitruro di Zirconio (ZrN)

Il Nitruro di Zirconio (ZrN) è un tipo specifico di rivestimento PVD noto per il suo aspetto simile all'oro, la durezza e la superba resistenza alla corrosione. Su substrati come l'ottone galvanizzato, ha dimostrato di superare le 1200 ore di test in nebbia salina neutra (ASTM B117), una misura standard del settore per le prestazioni anticorrosione.

Perché il PVD è Così Efficace

Il processo PVD si traduce in una struttura del film altamente uniforme e virtualmente priva della porosità riscontrata in molti altri tipi di rivestimento. Questa densità è la ragione chiave per cui fornisce una barriera così robusta contro gli agenti corrosivi.

Comprendere i Compromessi

Sebbene altamente efficace, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

L'Importanza del Substrato

Le prestazioni di qualsiasi rivestimento PVD dipendono fortemente dalla qualità della superficie su cui viene applicato. Il riferimento all'"ottone galvanizzato" è fondamentale; la galvanica sottostante fornisce uno strato di base liscio, compatibile e resistente alla corrosione che migliora le prestazioni del film PVD finale. Una preparazione superficiale impropria causerà il fallimento di qualsiasi rivestimento avanzato.

Applicazione a "Linea di Vista"

Il PVD è un processo a "linea di vista". Il materiale vaporizzato viaggia in linea retta verso il substrato, rendendo difficile rivestire uniformemente geometrie interne complesse o aree profondamente incassate.

Costo e Complessità del Processo

Il PVD richiede un investimento di capitale significativo in camere a vuoto e attrezzature correlate. È un processo più complesso e spesso più costoso inizialmente rispetto a metodi più semplici come la verniciatura industriale, il rivestimento a polvere o la zincatura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della strategia anticorrosione corretta dipende interamente dai requisiti del tuo prodotto, dall'ambiente e dal budget.

- Se la tua attenzione principale è la massima durabilità e un'estetica premium: I rivestimenti PVD come ZrN sono una scelta leader nel settore, specialmente per i componenti di alto valore che devono resistere all'usura e agli attacchi ambientali.

- Se la tua attenzione principale è la protezione economicamente vantaggiosa per strutture grandi e semplici: Metodi tradizionali come la zincatura a caldo o vernici epossidiche speciali possono essere una soluzione più pratica ed economica.

- Se la tua attenzione principale è il rivestimento di parti con geometrie interne complesse: Processi che non sono a linea di vista, come la galvanica o i rivestimenti a conversione chimica, potrebbero essere più adatti.

Scegliere il rivestimento giusto significa abbinare i punti di forza della tecnologia al tuo obiettivo operativo specifico.

Tabella Riassuntiva:

| Metodo di Rivestimento | Materiale Chiave | Resistenza alla Corrosione (Test Nebbia Salina) | Ideale Per |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Nitruro di Zirconio (ZrN) | 1200+ ore | Componenti di alto valore, estetica premium |

| Metodi Tradizionali (es. Verniciatura, Zincatura) | Epossidico, Zinco | Variabile (tipicamente inferiore al PVD) | Strutture grandi, soluzioni economiche |

Hai bisogno di una soluzione di rivestimento resistente alla corrosione su misura per le tue apparecchiature di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori ad alte prestazioni, inclusi componenti rivestiti in PVD che offrono una durata e una protezione senza pari. La nostra esperienza assicura che i tuoi strumenti di laboratorio resistano ad ambienti difficili, migliorando la longevità e l'affidabilità. Contatta oggi i nostri esperti per discutere come possiamo salvaguardare i tuoi investimenti con tecnologie di rivestimento avanzate!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Materiali diamantati drogati con boro tramite CVD

- Produttore di parti personalizzate in PTFE Teflon Rack di pulizia resistente alla corrosione Cesto per fiori

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato