In pratica, il PVD non utilizza "sostanze chimiche" nel senso tradizionale liquido. Invece, il processo vaporizza materiali solidi in un ambiente ad alto vuoto per depositare un film sottile su una superficie. I materiali primari utilizzati sono metalli puri come titanio e oro, leghe metalliche e ceramiche come la grafite, che vengono combinati con gas reattivi specifici come l'azoto per formare il rivestimento finale.

Il principio fondamentale del PVD non è la miscelazione chimica, ma l'ingegneria atomica. Il processo combina un materiale bersaglio solido vaporizzato (come un metallo) con un gas reattivo accuratamente scelto all'interno di un vuoto per creare un nuovo materiale ad alte prestazioni direttamente sulla superficie del tuo pezzo.

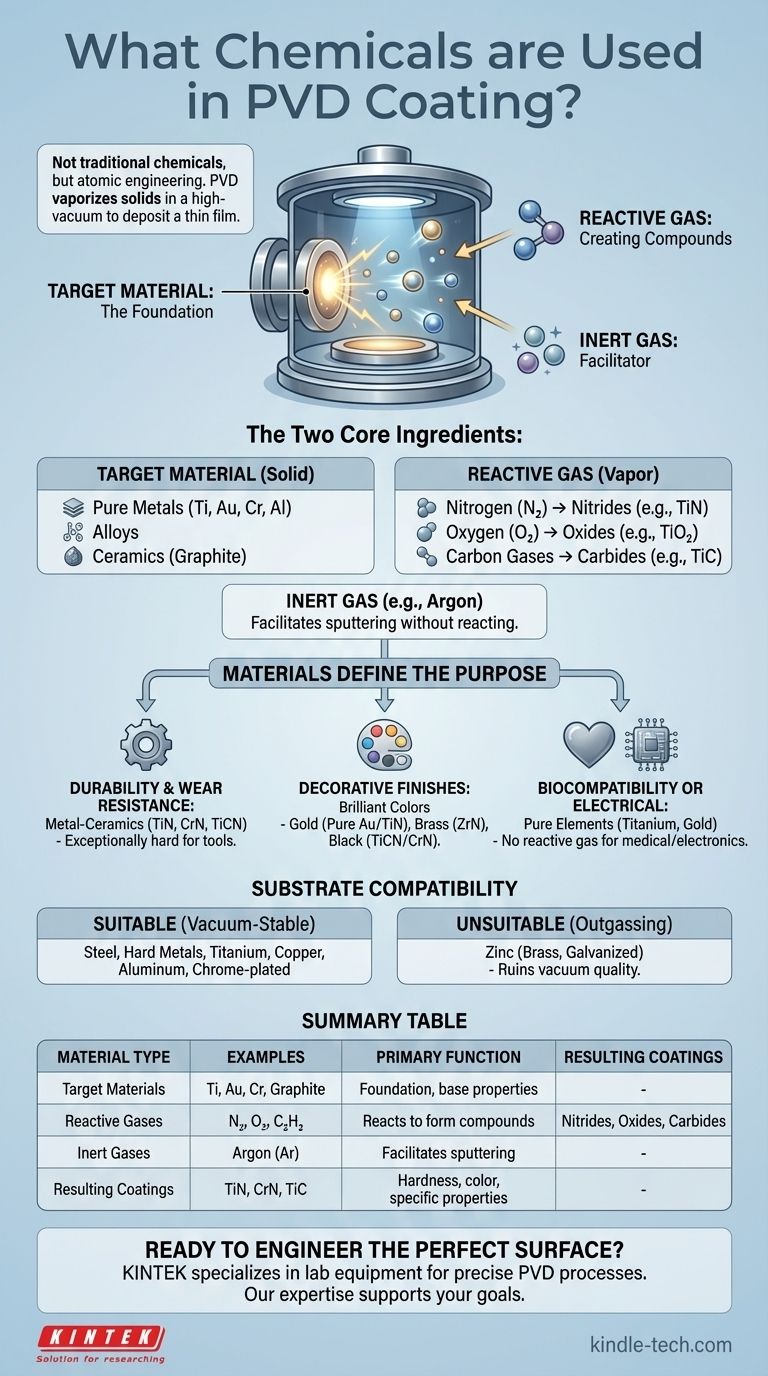

I due "ingredienti" principali di un rivestimento PVD

Per capire di cosa sono fatti i rivestimenti PVD, devi pensare in termini di due componenti separati che si uniscono durante il processo: il materiale sorgente solido e il gas reattivo.

Il materiale bersaglio: la base del rivestimento

Il processo inizia con un blocco solido o un disco del materiale di base desiderato, noto come bersaglio. Questo bersaglio è ciò che viene vaporizzato da una sorgente ad alta energia (come un fascio di elettroni o un bombardamento ionico).

La scelta del materiale bersaglio determina le proprietà fondamentali del rivestimento finale. Esempi comuni includono:

- Metalli puri: Titanio (Ti), Zirconio (Zr), Cromo (Cr), Alluminio (Al), Rame (Cu) e Oro (Au).

- Leghe: Varie leghe metalliche possono essere utilizzate come bersagli per ottenere proprietà specifiche.

- Non metalli/Ceramiche: Possono essere utilizzati anche materiali come la Grafite (Carbonio).

Il gas reattivo: creazione di composti avanzati

Questa è la chiave per creare i rivestimenti PVD più funzionali. Mentre il bersaglio viene vaporizzato, una quantità precisa di un gas reattivo viene spesso introdotta nella camera a vuoto.

Gli atomi di metallo vaporizzati reagiscono con questo gas per formare composti completamente nuovi sulla superficie del substrato. È così che vengono realizzati rivestimenti ceramici resistenti e durevoli. I gas reattivi comuni includono:

- Azoto (N₂): Reagisce con i metalli per formare Nitruri (es. Nitruro di Titanio, TiN).

- Ossigeno (O₂): Reagisce con i metalli per formare Ossidi (es. Ossido di Titanio, TiO₂).

- Gas a base di carbonio (es. Acetilene): Reagisce con i metalli per formare Carburi (es. Carburo di Titanio, TiC).

Ad esempio, bombardando un bersaglio di Titanio puro e introducendo gas Azoto si crea il rivestimento di Nitruro di Titanio (TiN), estremamente duro e di colore dorato, un materiale non presente all'inizio del processo.

Il gas inerte: il facilitatore invisibile

In molti metodi PVD, viene utilizzato anche un gas inerte come l'Argon (Ar). Non diventa parte del rivestimento finale. Invece, i suoi ioni vengono accelerati per bombardare il bersaglio, staccando fisicamente gli atomi in un processo noto come sputtering.

Come i materiali definiscono lo scopo del rivestimento

La combinazione specifica di materiale bersaglio e gas reattivo viene scelta per raggiungere un risultato desiderato.

Per durabilità e resistenza all'usura

I rivestimenti PVD più duri e durevoli sono tipicamente metallo-ceramici. Questi sono formati dalla reazione di un vapore metallico con un gas. Rivestimenti come il Nitruro di Titanio (TiN), il Nitruro di Cromo (CrN) e il Carbonitruro di Titanio (TiCN) sono eccezionalmente duri e vengono utilizzati su utensili da taglio e componenti industriali.

Per finiture decorative ed estetiche

Il PVD è ampiamente utilizzato per creare colori brillanti e durevoli. Il colore è determinato dal composto finale depositato sulla superficie.

- Oro: Un bersaglio di Oro puro produce una vera finitura dorata.

- Colore Oro: Il Nitruro di Titanio (TiN) produce una finitura quasi identica all'oro.

- Ottone/Oro Zirconio: Il Nitruro di Zirconio (ZrN) produce una finitura chiara, color ottone.

- Nero/Grigio: Il Carbonitruro di Titanio (TiCN) o il Nitruro di Cromo (CrN) possono creare varie finiture grigie, antracite e nere.

Per biocompatibilità o funzione elettrica

Per applicazioni come impianti medicali o elettronica sensibile, è spesso desiderato un metallo puro, non reattivo. In questi casi, un bersaglio di Titanio o Oro viene vaporizzato senza introdurre un gas reattivo, depositando un film sottile dell'elemento puro.

Comprendere i compromessi: compatibilità del substrato

Il processo PVD stesso pone limitazioni sui materiali che possono essere rivestiti con successo. L'ambiente ad alto vuoto è il fattore primario.

Quali materiali possono essere rivestiti

Il PVD funziona eccezionalmente bene su materiali stabili sotto vuoto e in grado di resistere al calore moderato del processo. Ciò include quasi tutti i tipi di acciaio, metalli duri e metalli non ferrosi come titanio, rame e alluminio. Anche gli articoli già cromati o nichelati sono eccellenti candidati.

Quali materiali sono inadatti

Alcuni materiali sono considerati "non adatti al vuoto" perché rilasciano gas (degassano) quando la pressione viene abbassata. Questa contaminazione rovina il vuoto e impedisce la formazione di un rivestimento di alta qualità.

Gli esempi più comuni sono i materiali contenenti zinco, come l'ottone (a meno che non sia prima sigillato con un altro rivestimento) e qualsiasi parte zincata.

Fare la scelta giusta per il tuo obiettivo

La scelta "chimica" nel PVD è una decisione strategica basata sulle prestazioni desiderate della superficie finale.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: La scelta migliore è un rivestimento di nitruro o carbonitruro, come TiN, CrN o TiCN.

- Se il tuo obiettivo principale è un colore decorativo specifico: Scegli in base al composto finale, come TiN per un colore oro, ZrN per un colore ottone o oro puro per una vera finitura dorata.

- Se il tuo obiettivo principale è la biocompatibilità o l'inerzia chimica: Un rivestimento elementare puro, come titanio o oro vaporizzato, è la strada giusta.

In definitiva, i materiali nel PVD sono un kit di strumenti di elementi e gas, ingegnerizzati per costruire una superficie ad alte prestazioni atomo per atomo.

Tabella riassuntiva:

| Tipo di materiale | Esempi | Funzione primaria |

|---|---|---|

| Materiali bersaglio | Titanio (Ti), Oro (Au), Cromo (Cr), Grafite | Base del rivestimento; determina le proprietà fondamentali |

| Gas reattivi | Azoto (N₂), Ossigeno (O₂), Acetilene (C₂H₂) | Reagisce con il metallo vaporizzato per formare nitruri, ossidi o carburi |

| Gas inerti | Argon (Ar) | Facilita il processo di sputtering senza reagire |

| Rivestimenti risultanti | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN), Carburo di Titanio (TiC) | Fornisce durezza, resistenza all'usura, colore e proprietà funzionali specifiche |

Pronto a progettare la superficie perfetta per la tua applicazione?

La scelta dei giusti materiali per il rivestimento PVD è fondamentale per ottenere le prestazioni, la durata e l'estetica che il tuo prodotto richiede. Che tu abbia bisogno di estrema resistenza all'usura per utensili da taglio, una brillante finitura decorativa per beni di consumo o uno strato biocompatibile per dispositivi medici, la combinazione strategica di materiali bersaglio e gas lo rende possibile.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo che consentono processi PVD precisi. La nostra esperienza supporta laboratori e produttori nello sviluppo e nell'applicazione di questi rivestimenti avanzati. Lascia che ti aiutiamo a selezionare i materiali e le attrezzature giuste per soddisfare i tuoi obiettivi specifici di ingegneria delle superfici.

Contatta i nostri esperti oggi per discutere i requisiti del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le tue capacità di rivestimento PVD.

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

Domande frequenti

- Qual è la frequenza RF per lo sputtering? Svelare lo standard per i materiali isolanti

- Cos'è la deposizione nella chimica ambientale? Capire come l'inquinamento atmosferico danneggia gli ecosistemi

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio

- Quanti tipi di tecniche di deposizione in fase vapore sono presenti? PVD vs. CVD spiegato