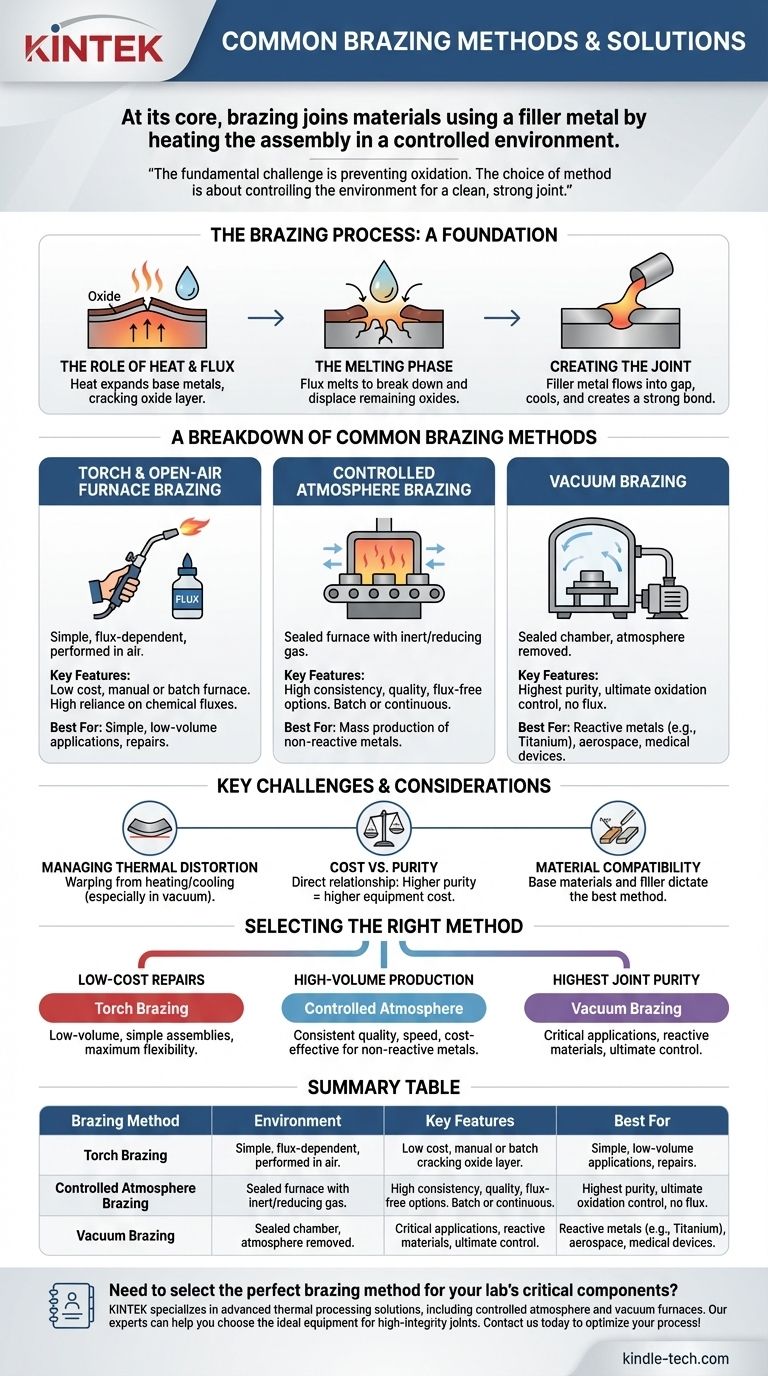

In sostanza, la brasatura unisce i materiali utilizzando un metallo d'apporto riscaldando l'assemblaggio in un ambiente controllato. I metodi di brasatura più comuni si differenziano per il tipo di ambiente, o atmosfera, che utilizzano per proteggere il giunto durante questo processo di riscaldamento. Questi includono principalmente la brasatura a forno ad aria aperta o a torcia, la brasatura in atmosfera controllata utilizzando gas inerti e la brasatura sottovuoto, che rimuove completamente l'atmosfera.

La sfida fondamentale in qualsiasi operazione di brasatura è prevenire l'ossidazione dei metalli di base ad alte temperature. Pertanto, la scelta di un metodo di brasatura è in definitiva una decisione su come controllare al meglio l'ambiente per garantire un giunto pulito, forte e affidabile.

Il processo di brasatura: una base

Prima di confrontare i metodi, è fondamentale comprendere i passaggi universali che si verificano quando si forma un giunto brasato, in particolare con materiali come l'alluminio che hanno uno strato di ossido resistente.

Il ruolo del calore e del flussante

Il processo inizia riscaldando l'assemblaggio. All'aumentare della temperatura, i metalli di base si espandono. Questa espansione differenziale può causare la rottura dello strato protettivo di ossido sulla superficie.

La fase di fusione

A una temperatura specifica, un flussante chimico (se usato) si scioglierà e fluirà in queste crepe. Il suo compito è scomporre chimicamente e spostare gli ossidi rimanenti, preparando una superficie pulita per il metallo d'apporto.

Creazione del giunto

Infine, all'aumentare della temperatura, il metallo d'apporto si scioglie. Trascinato dall'azione capillare, fluisce nello stretto spazio tra i metalli di base puliti, si raffredda e si solidifica per creare un legame metallurgico forte e permanente.

Una ripartizione dei metodi di brasatura comuni

L'ambiente in cui avviene questo processo di riscaldamento definisce il metodo di brasatura. Ciascuno offre un diverso livello di controllo sulla contaminazione, in particolare l'ossidazione.

Brasatura a torcia e a forno ad aria aperta

Questo è il metodo più semplice, spesso eseguito manualmente con una torcia o in un semplice forno a batch aperto all'aria. Dipende fortemente dai flussanti chimici per proteggere l'area del giunto dall'ossigeno atmosferico.

Questo metodo è più adatto per applicazioni semplici e a basso volume in cui la massima purezza del giunto non è la preoccupazione principale.

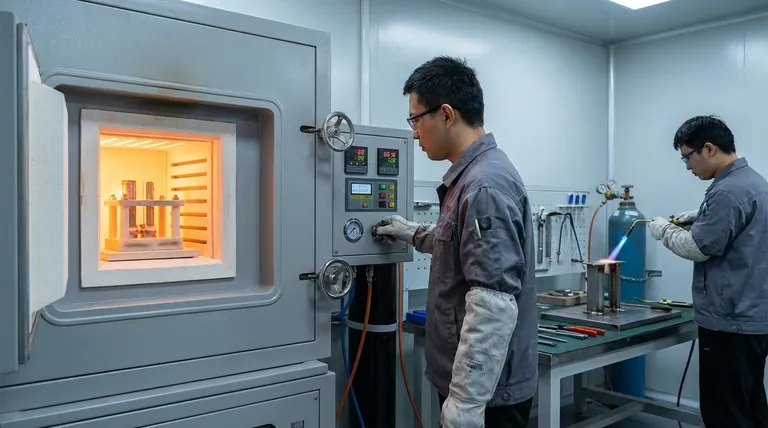

Brasatura in atmosfera controllata

Questo metodo avanzato si svolge all'interno di un forno sigillato riempito con un gas specifico. Questa atmosfera controllata è progettata per essere inerte (non reattiva) o attivamente riducente, prevenendo l'ossidazione senza fare affidamento esclusivamente sul flussante chimico.

I forni per questo metodo possono essere di tipo a batch, come un forno a muffola per la brasatura a idrogeno, o di tipo continuo, dove le parti si muovono attraverso il forno su un nastro trasportatore per la produzione ad alto volume. Questo approccio offre un'eccellente coerenza e qualità per la produzione su larga scala.

Brasatura sottovuoto

La brasatura sottovuoto rappresenta il più alto livello di controllo ambientale. Le parti vengono riscaldate all'interno di una camera sigillata a pareti fredde da cui quasi tutta l'aria e gli altri gas sono stati rimossi da una pompa a vuoto.

Eliminando l'atmosfera, questo metodo fornisce la massima protezione contro l'ossidazione e la contaminazione. È essenziale per unire metalli reattivi come il titanio o per applicazioni nell'aerospaziale, nei dispositivi medici e nell'elettronica ad alte prestazioni dove l'integrità del giunto è assolutamente critica.

Sfide e considerazioni chiave

Sebbene efficace, la brasatura è un processo termico preciso che comporta sfide intrinseche. La scelta del metodo è spesso un compromesso tra controllo, costo e complessità.

Gestione della distorsione termica

Il riscaldamento e il raffreddamento delle parti possono causare la loro deformazione o il cambiamento di forma. Questa è una preoccupazione significativa nella brasatura sottovuoto, dove sono necessarie misure come la distensione delle parti in anticipo o l'uso di dispositivi rigidi per mantenere l'accuratezza dimensionale.

Costo vs. Purezza

Esiste una relazione diretta tra il costo dell'attrezzatura e la purezza del giunto risultante. Una semplice configurazione a torcia è economica, mentre un forno a vuoto di fascia alta rappresenta un investimento di capitale significativo.

Compatibilità di materiale e riempitivo

I materiali di base e il metallo d'apporto scelto dettano il miglior metodo di brasatura. Ad esempio, l'unione di acciaio inossidabile o leghe avanzate spesso richiede l'ambiente pulito di un forno a vuoto, mentre componenti più semplici in rame o ottone possono essere ben adatti per la brasatura in atmosfera.

Selezione del metodo di brasatura corretto

La tua scelta dovrebbe essere direttamente informata dai requisiti dei tuoi materiali, dal volume di produzione e dall'applicazione finale della parte.

- Se il tuo obiettivo principale sono riparazioni a basso costo o assemblaggi semplici e unici: la brasatura a torcia con un flussante appropriato offre la massima flessibilità e un costo minimo dell'attrezzatura.

- Se il tuo obiettivo principale è la produzione ad alto volume e costante di metalli non reattivi: la brasatura in atmosfera controllata in un forno continuo offre il miglior equilibrio tra qualità, velocità e costo per pezzo.

- Se il tuo obiettivo principale è unire materiali reattivi o ottenere la massima purezza del giunto per applicazioni critiche: la brasatura sottovuoto è l'unico metodo che fornisce il controllo ambientale necessario.

Comprendere questi metodi distinti ti consente di selezionare il processo preciso che garantisce l'integrità e le prestazioni del tuo assemblaggio finale.

Tabella riassuntiva:

| Metodo di brasatura | Ambiente / Atmosfera | Caratteristiche principali | Ideale per |

|---|---|---|---|

| Torcia / Aria aperta | Aria (usa flussante chimico) | Basso costo, semplice, manuale | Basso volume, assemblaggi semplici, riparazioni |

| Atmosfera controllata | Gas inerte/riducente (es. idrogeno) | Alta consistenza, senza flussante, alto volume | Produzione di massa di metalli non reattivi |

| Sottovuoto | Alto vuoto (senza atmosfera) | Massima purezza, senza flussante, controllo ossidazione definitivo | Metalli reattivi (es. titanio), aerospaziale, dispositivi medici |

Devi selezionare il metodo di brasatura perfetto per i componenti critici del tuo laboratorio? Il processo giusto è essenziale per la resistenza del giunto, la purezza e l'efficienza della produzione. KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusi forni da laboratorio per brasatura in atmosfera controllata e sottovuoto. I nostri esperti possono aiutarti a scegliere l'attrezzatura ideale per garantire giunti affidabili e ad alta integrità per i tuoi materiali e applicazioni specifici. Contattaci oggi per discutere le tue esigenze di brasatura e ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza