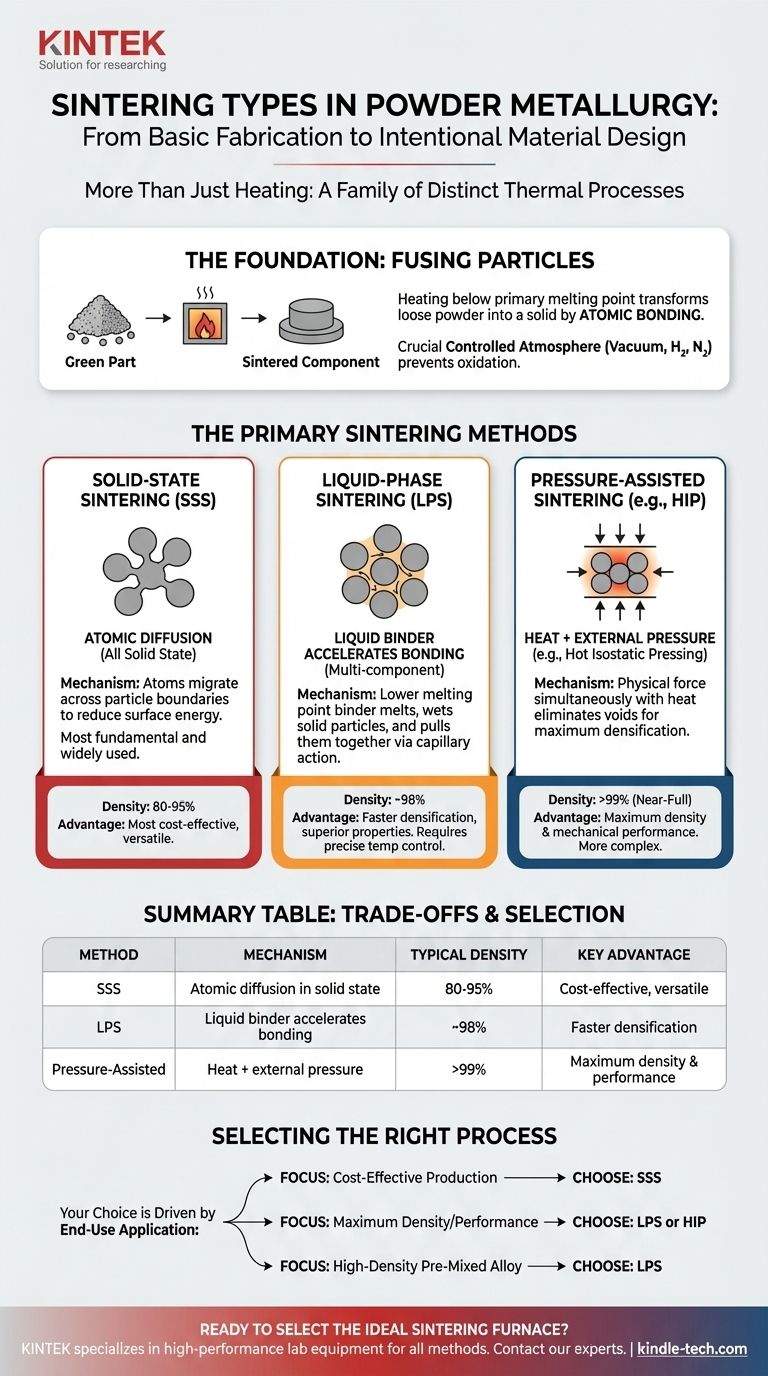

Sebbene spesso si parli di essa come di un unico passaggio, la sinterizzazione nella metallurgia delle polveri è in realtà una famiglia di processi termici distinti. I tipi principali sono la Sinterizzazione a Stato Solido (SSS), dove le particelle si legano senza fondere, la Sinterizzazione a Fase Liquida (LPS), dove una parte del materiale fonde per agire come legante, e la Sinterizzazione Assistita da Pressione, che utilizza una forza esterna durante il riscaldamento per ottenere una densificazione superiore.

Il punto chiave è che la scelta del metodo di sinterizzazione non è arbitraria. È una decisione ingegneristica critica che controlla direttamente la densità finale, le proprietà meccaniche e il costo di un componente di metallurgia delle polveri. Comprendere la differenza tra questi metodi è essenziale per passare dalla fabbricazione di base alla progettazione intenzionale dei materiali.

Le Basi: Cosa Realizza la Sinterizzazione

La sinterizzazione è il cruciale passaggio di trattamento termico che trasforma un pezzo "verde" di polvere metallica, compattato in modo lasco, in un componente solido e funzionale. Questo si ottiene riscaldando il pezzo in un forno ad atmosfera controllata.

L'Obiettivo: Fondere le Particelle

Il processo riscalda il materiale a una temperatura inferiore al suo punto di fusione primario. A questa temperatura elevata, gli atomi nei punti di contatto tra le particelle di polvere diffondono attraverso i confini, saldando efficacemente le particelle insieme.

Questo legame atomico aumenta drasticamente la resistenza, la durezza e l'integrità strutturale del pezzo, trasformando un compatto fragile in un componente ingegneristico durevole.

Il Ruolo dell'Atmosfera

La sinterizzazione viene quasi sempre eseguita in un'atmosfera controllata, come un vuoto, idrogeno o una miscela a base di azoto. Questo è fondamentale per prevenire la formazione di ossidi sulle particelle metalliche, che inibirebbero un corretto legame e comprometterebbero le proprietà finali del pezzo.

I Principali Metodi di Sinterizzazione

Mentre l'obiettivo di legare le particelle è universale, il meccanismo utilizzato per raggiungerlo definisce il tipo di sinterizzazione.

Sinterizzazione a Stato Solido (SSS)

Questa è la forma più fondamentale e ampiamente utilizzata di sinterizzazione. L'intero processo avviene mentre tutti i materiali rimangono allo stato solido.

Il legame delle particelle si basa esclusivamente sulla diffusione atomica, un processo relativamente lento in cui gli atomi migrano attraverso i confini delle particelle per ridurre l'energia superficiale. È il metodo standard per polveri metalliche monocomponenti come ferro o rame.

Sinterizzazione a Fase Liquida (LPS)

Questo metodo è utilizzato per miscele di polveri multicomponenti in cui un componente ha un punto di fusione inferiore rispetto agli altri. La temperatura del forno viene elevata al di sopra del punto di fusione di questo elemento "legante" ma mantenuta al di sotto del punto di fusione del metallo strutturale primario.

Questo crea una piccola quantità di fase liquida che bagna le particelle solide. L'azione capillare del liquido avvicina le particelle solide, accelerando rapidamente la densificazione e chiudendo i pori in modo più efficace rispetto alla sola diffusione allo stato solido.

Sinterizzazione Assistita da Pressione

Questa categoria prevede l'applicazione di pressione meccanica esterna simultaneamente al calore. Questa forza aiuta fisicamente a chiudere i vuoti tra le particelle, portando a densità difficili o impossibili da raggiungere con i metodi convenzionali.

Un esempio prominente è la Pressatura Isostatica a Caldo (HIP), dove il pezzo viene riscaldato in un ambiente di gas inerte ad alta pressione. La pressione uniforme da tutte le direzioni elimina la porosità interna, risultando in un componente completamente denso con proprietà meccaniche superiori.

Comprendere i Compromessi

La scelta di un metodo di sinterizzazione implica il bilanciamento dei requisiti di prestazione con la complessità del processo e i costi.

Densità vs. Costo

La Sinterizzazione a Stato Solido è il metodo più economico ma tipicamente produce pezzi con l'80-95% della densità teorica.

La Sinterizzazione a Fase Liquida e la Sinterizzazione Assistita da Pressione (come HIP) possono raggiungere densità dal 98% a quasi il 100%. Questa prestazione comporta costi dovuti a sistemi di materiali più complessi, un controllo di processo più rigoroso e attrezzature più costose.

Limitazioni di Materiale e Forma

La LPS è adatta solo per sistemi di leghe con componenti che hanno punti di fusione distintamente diversi. I metodi assistiti da pressione possono essere limitati dalla geometria del pezzo e dalla complessità degli utensili o dei recipienti a pressione richiesti. La SSS è più versatile per una gamma più ampia di materiali semplici.

Controllo del Processo

La SSS è relativamente semplice da controllare. La LPS, tuttavia, richiede una gestione della temperatura estremamente precisa. Se la temperatura è troppo bassa, non si forma liquido; se è troppo alta, l'intero pezzo potrebbe fondere, perdendo la sua forma e precisione dimensionale.

Selezione del Processo di Sinterizzazione Corretto

La scelta del metodo dovrebbe essere guidata dall'applicazione finale del componente.

- Se il vostro obiettivo principale è la produzione economica per applicazioni standard: la Sinterizzazione a Stato Solido è lo standard industriale e offre un eccellente rapporto qualità-prezzo per un'ampia gamma di pezzi.

- Se il vostro obiettivo principale è raggiungere la massima densità e proprietà meccaniche superiori: la Sinterizzazione a Fase Liquida o un metodo assistito da pressione come la HIP è richiesto per componenti ad alte prestazioni.

- Se il vostro obiettivo principale è creare un pezzo ad alta densità da una polvere di lega pre-miscelata: la Sinterizzazione a Fase Liquida è la via più efficace per accelerare la densificazione e ottenere proprietà finali eccezionali.

Padroneggiare queste tecniche consente di ingegnerizzare intenzionalmente la microstruttura e le prestazioni del componente finale.

Tabella Riassuntiva:

| Metodo di Sinterizzazione | Meccanismo Primario | Densità Tipica | Vantaggio Chiave |

|---|---|---|---|

| Sinterizzazione a Stato Solido (SSS) | Diffusione atomica allo stato solido | 80-95% | Più economica e versatile |

| Sinterizzazione a Fase Liquida (LPS) | Il legante liquido accelera il legame | ~98% | Densificazione più rapida, proprietà superiori |

| Sinterizzazione Assistita da Pressione | Calore + pressione esterna (es. HIP) | >99% (quasi completa) | Massima densità e prestazioni meccaniche |

Pronti a selezionare il processo di sinterizzazione ideale per i vostri componenti di metallurgia delle polveri? Il forno di sinterizzazione giusto è fondamentale per raggiungere la densità, la resistenza e l'efficienza dei costi desiderate.

KINTEK è specializzata in forni da laboratorio e attrezzature ad alte prestazioni per tutti i metodi di sinterizzazione, dalla sinterizzazione standard a stato solido alla pressatura isostatica a caldo (HIP) avanzata. Forniamo il controllo preciso della temperatura e le atmosfere controllate di cui il vostro laboratorio ha bisogno per risultati affidabili e ripetibili.

Contattate oggi i nostri esperti di sinterizzazione per discutere la vostra applicazione e trovare la soluzione di forno perfetta per i vostri obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio