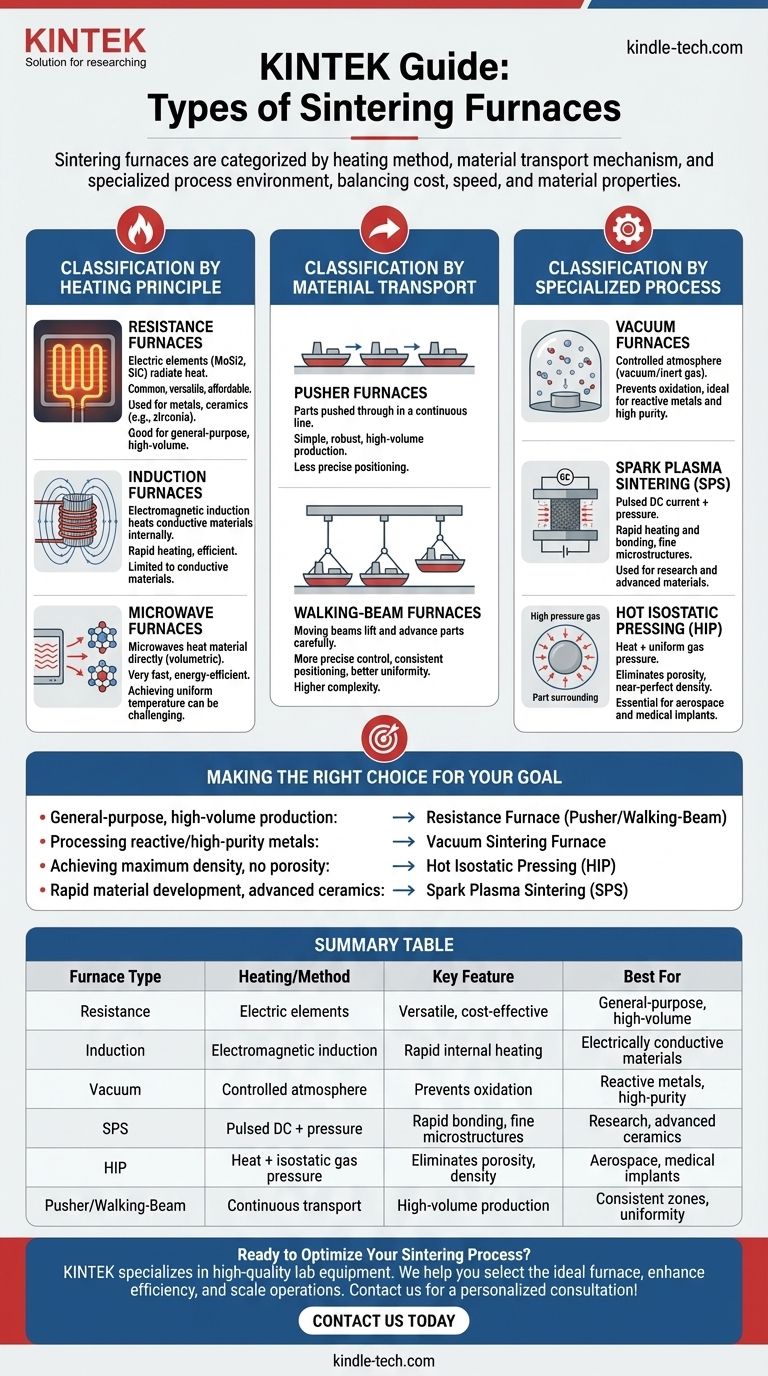

In sostanza, un forno di sinterizzazione è classificato in base al suo metodo di riscaldamento, a come sposta il materiale e all'ambiente di processo specifico che crea. Le distinzioni più comuni sono tra forni a resistenza e a induzione per il riscaldamento, e tra forni a spinta (pusher) e a travi mobili (walking-beam) per il trasporto del materiale, sebbene esistano anche sistemi altamente specializzati come forni a vuoto o a plasma a scintilla per applicazioni specifiche.

Comprendere i tipi di forni di sinterizzazione non significa memorizzare un elenco. Si tratta di riconoscere che ogni progetto rappresenta una soluzione diversa per bilanciare costi, velocità, proprietà dei materiali e scala di produzione. La scelta giusta dipende interamente dai requisiti tecnici del tuo materiale e dai tuoi obiettivi operativi.

Classificazione per Principio di Riscaldamento

Il ruolo fondamentale del forno è generare e controllare il calore. Il metodo che utilizza per farlo è il modo più basilare per classificarlo.

Forni a Resistenza

Un forno a resistenza è il tipo più comune e versatile. Funziona in modo molto simile a un forno convenzionale, utilizzando elementi riscaldanti elettrici per generare calore tramite resistenza elettrica.

Questi elementi, spesso realizzati con materiali come il disiliciuro di molibdeno (MoSi2) o il carburo di silicio (SiC), irradiano calore per aumentare la temperatura della camera del forno e delle parti al suo interno. Sono i cavalli da battaglia dell'industria, utilizzati per una vasta gamma di metalli e ceramiche come la zirconia.

Forni a Induzione

Un forno a induzione utilizza il principio dell'induzione elettromagnetica. Una potente corrente alternata viene fatta passare attraverso una bobina, creando un campo magnetico fluttuante attorno alla parte.

Questo campo magnetico induce correnti elettriche (correnti parassite) direttamente all'interno del materiale conduttivo, facendolo riscaldare rapidamente dall'interno verso l'esterno. Questo metodo è altamente efficiente ma è generalmente limitato alla sinterizzazione di materiali elettricamente conduttivi.

Forni a Microonde

Un approccio più recente, la sinterizzazione a microonde, utilizza l'energia a microonde per riscaldare il materiale. Invece di riscaldare la camera del forno, le microonde si accoppiano direttamente con le molecole del materiale, causando un riscaldamento rapido e volumetrico.

Ciò può ridurre significativamente il tempo di sinterizzazione e il consumo energetico, ma ottenere una distribuzione uniforme della temperatura può essere più difficile rispetto al riscaldamento a resistenza tradizionale.

Classificazione per Trasporto Materiale

Per la produzione continua, il meccanismo per spostare le parti attraverso le zone di calore del forno è una caratteristica di progettazione critica.

Forni a Spinta (Pusher)

In un forno a spinta, le parti vengono caricate su piastre ceramiche o "barche". Un meccanismo di spinta all'ingresso spinge quindi l'intera fila di barche attraverso il forno in una linea continua.

Questo è un metodo semplice e robusto, adatto per la produzione ad alto volume dove lievi variazioni di posizionamento sono accettabili.

Forni a Travi Mobili (Walking-Beam)

Un forno a travi mobili offre un controllo più preciso. Utilizza una serie di travi mobili che sollevano le barche, le spostano in avanti di una distanza prestabilita e poi le abbassano di nuovo su un focolare stazionario.

Pensalo come un "camminare" attentamente le parti attraverso il forno. Questo meccanismo impedisce alle parti di urtarsi a vicenda e assicura un posizionamento più coerente all'interno delle zone termiche, portando a una maggiore uniformità del processo.

Classificazione per Processo Specializzato

Alcune applicazioni richiedono ambienti che vanno oltre il semplice riscaldamento. Ciò ha portato a progetti di forni altamente specializzati.

Forni a Vuoto

Un forno di sinterizzazione a vuoto è progettato per operare con un'atmosfera controllata, sia un alto vuoto che un gas inerte specifico. Questo è fondamentale per prevenire l'ossidazione quando si lavora con metalli reattivi o per processi in cui la purezza atmosferica è fondamentale. Sono disponibili in configurazioni sia verticali che orizzontali a seconda della geometria della parte e dei requisiti di carico.

Sinterizzazione a Plasma a Scintilla (SPS)

Un forno SPS combina calore con pressione meccanica. Invia potenti impulsi di corrente continua (DC) attraverso il materiale in polvere mentre lo comprime simultaneamente in uno stampo.

Questo processo genera scintille tra le particelle di polvere, pulendo le loro superfici e promuovendo un riscaldamento e un legame estremamente rapidi. Viene utilizzato principalmente nella ricerca e per la produzione di materiali avanzati con microstrutture a grana fine.

Pressatura Isostatica a Caldo (HIP)

La Pressatura Isostatica a Caldo è un processo utilizzato per ottenere una densità quasi perfetta in componenti critici. In un forno HIP, le parti vengono riscaldate a una temperatura elevata mentre sono sottoposte a un'immensa e uniforme pressione di gas da tutte le direzioni.

Questa combinazione di calore e pressione isostatica collassa eventuali vuoti o porosità interne, rendendola essenziale per applicazioni ad alte prestazioni in settori come l'aerospaziale e gli impianti medici.

Comprendere i Compromessi

La scelta di un forno implica il bilanciamento di priorità contrastanti. Non esiste un unico tipo "migliore"; esiste solo la migliore soluzione per la tua applicazione.

Costo vs. Prestazioni

I forni a resistenza standard sono l'opzione più comune e generalmente più economica per la produzione generica. Sistemi specializzati come i forni HIP o SPS rappresentano un investimento di capitale significativo ma offrono proprietà dei materiali superiori che sono impossibili da ottenere altrimenti.

Velocità vs. Uniformità

La sinterizzazione a microonde offre il potenziale per una velocità incredibile, ma può rischiare gradienti termici o "punti caldi". Nei forni continui, un meccanismo a travi mobili offre una migliore uniformità termica e controllo del processo rispetto a un design a spinta più semplice, ma con una maggiore complessità meccanica.

Compatibilità Materiale

Il tuo materiale detta la tecnologia. Il riscaldamento a induzione è inefficace per materiali non conduttivi come molte ceramiche. La sinterizzazione di metalli reattivi come il titanio richiede assolutamente un forno a vuoto per prevenire la contaminazione e la fragilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo forno in base al risultato specifico che devi ottenere.

- Se il tuo obiettivo principale è la produzione generica ad alto volume: Un forno a resistenza continuo, sia a spinta che a travi mobili, è lo standard industriale per materiali come l'acciaio inossidabile e la zirconia.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi o ad alta purezza: Un forno di sinterizzazione a vuoto è irrinunciabile per controllare l'atmosfera e prevenire l'ossidazione.

- Se il tuo obiettivo principale è raggiungere la massima densità ed eliminare ogni porosità: La Pressatura Isostatica a Caldo (HIP) è la soluzione definitiva per componenti critici.

- Se il tuo obiettivo principale è lo sviluppo rapido di materiali o ceramiche avanzate: Un forno di sinterizzazione a plasma a scintilla (SPS) offre una velocità ineguagliabile per la densificazione di nuove polveri.

In definitiva, il forno è uno strumento, e selezionare quello giusto è una decisione strategica che influisce direttamente sulla qualità, sul costo e sulle prestazioni del tuo prodotto finale.

Tabella riassuntiva:

| Tipo di Forno | Riscaldamento/Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Forno a Resistenza | Elementi elettrici | Versatile, conveniente | Produzione generica ad alto volume (es. acciaio inossidabile, zirconia) |

| Forno a Induzione | Induzione elettromagnetica | Riscaldamento interno rapido | Materiali elettricamente conduttivi |

| Forno a Vuoto | Atmosfera controllata (vuoto/gas inerte) | Previene l'ossidazione | Metalli reattivi, processi ad alta purezza |

| Sinterizzazione a Plasma a Scintilla (SPS) | Corrente continua pulsata + pressione | Legame rapido, microstrutture fini | Ricerca, ceramiche avanzate |

| Pressatura Isostatica a Caldo (HIP) | Calore + pressione isostatica del gas | Elimina la porosità, densità quasi perfetta | Aerospaziale, impianti medici |

| A Spinta/A Travi Mobili | Trasporto continuo del materiale | Produzione ad alto volume | Zone termiche consistenti, uniformità del processo |

Pronto a Ottimizzare il Tuo Processo di Sinterizzazione?

Scegliere il giusto forno di sinterizzazione è fondamentale per raggiungere le prestazioni del materiale e gli obiettivi di produzione. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le tue specifiche esigenze di sinterizzazione.

Ti aiutiamo a:

- Selezionare il forno ideale in base al tuo materiale, volume e requisiti di qualità.

- Migliorare l'efficienza con attrezzature affidabili e progettate con precisione.

- Scalare le tue operazioni con soluzioni sia per la R&S che per la produzione ad alto volume.

Che tu stia lavorando con metalli, ceramiche o compositi avanzati, KINTEK ha l'esperienza e le attrezzature per supportare il tuo successo.

Contattaci oggi per una consulenza personalizzata e costruiamo la soluzione di sinterizzazione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è la funzione dei forni di digestione ad alta temperatura e dei flussi di borato di litio? Preparazione esperta di campioni di REE

- Quali sono i vantaggi dell'utilizzo di un forno di rinvenimento per FATT50? Controllo di precisione per una tenacità superiore dell'acciaio

- Come influisce un forno di essiccazione a temperatura costante sulla nanopolvera di Ag3PO4? Preservare purezza e dimensione delle particelle

- Cos'è il metodo di incenerimento? Una guida all'analisi della composizione del campione con precisione

- Come sono realizzati i pezzi in metallo sinterizzato? Una guida al processo di metallurgia delle polveri

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sinterizzazione del BZCY72? Padroneggia la sinterizzazione di precisione a 1500°C

- Come viene utilizzato un forno a muffola per valutare le leghe Nb-15W e Nb-15W-10Cr? Quantificare la resistenza all'ossidazione ad alta temperatura

- Come l'applicazione di forni di trattamento termico ad alta temperatura ottimizza la reattività della serpentinite? Potenzia la cattura della CO2