In nanotecnologia, le tecniche principali per la deposizione di film sottili rientrano in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Metodi più avanzati come la Deposizione di Strati Atomici (ALD) offrono una precisione ancora maggiore, consentendo la creazione di strati funzionali spessi solo pochi atomi. Questi metodi sono fondamentali per costruire qualsiasi cosa, dai chip semiconduttori ai rivestimenti ottici avanzati.

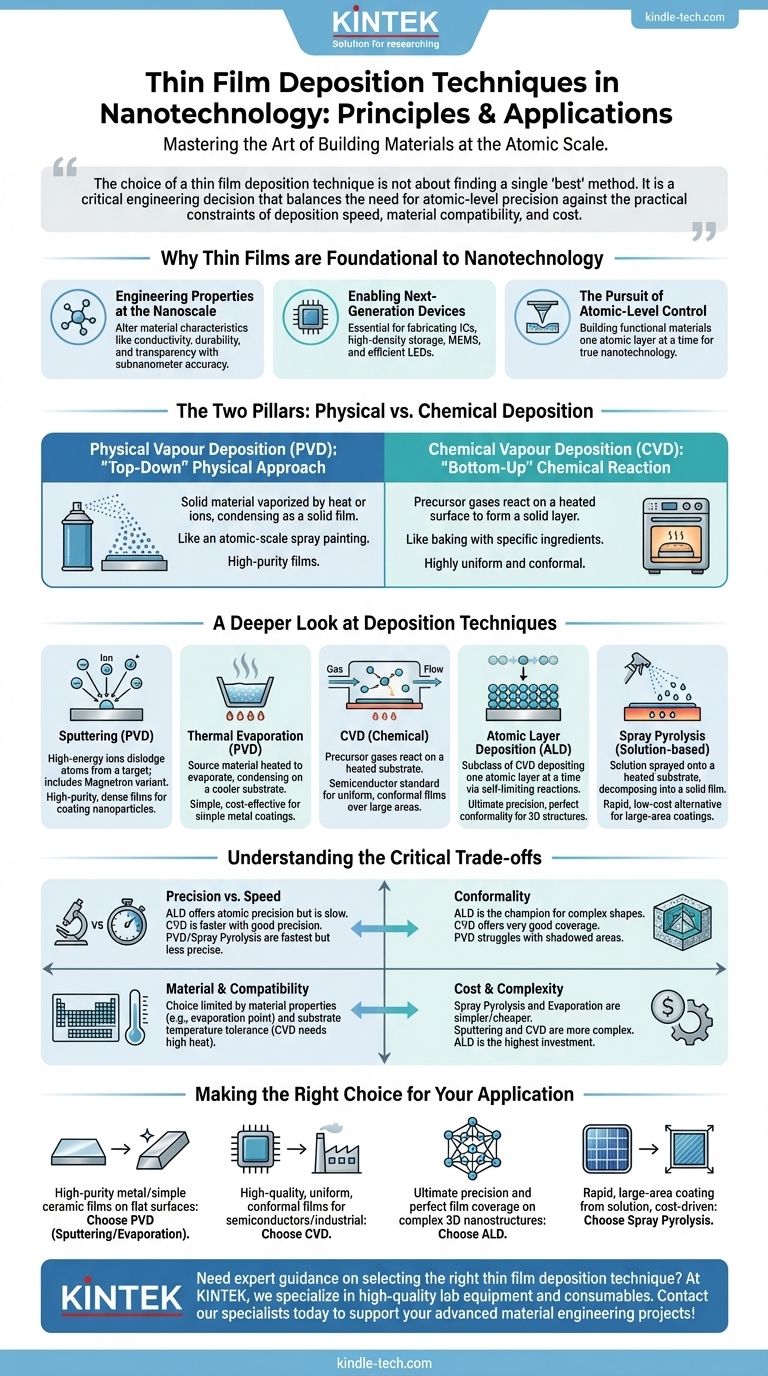

La scelta di una tecnica di deposizione di film sottili non consiste nel trovare un unico metodo "migliore". È una decisione ingegneristica critica che bilancia la necessità di precisione a livello atomico rispetto ai vincoli pratici di velocità di deposizione, compatibilità dei materiali e costo.

Perché i Film Sottili sono Fondamentali per la Nanotecnologia

Prima di confrontare le tecniche, è essenziale capire perché il controllo dei materiali a questa scala sia così rivoluzionario. La deposizione di film sottili non consiste semplicemente nell'applicare un rivestimento; si tratta di ingegnerizzare fondamentalmente le proprietà di un materiale partendo dagli atomi.

Ingegneria delle Proprietà su Scala Nanometrica

Su scala nanometrica, le proprietà di un materiale possono cambiare drasticamente. Depositando un film con precisione subnanometrica, è possibile creare superfici con caratteristiche completamente nuove, come maggiore durata, specifica conducibilità elettrica, trasparenza o resistenza ai graffi, diverse dal materiale di origine massivo.

Abilitare Dispositivi di Prossima Generazione

Questo livello di controllo è il motore di molte tecnologie moderne. I circuiti integrati, l'archiviazione dati ad alta densità, i sistemi micro-elettromeccanici (MEMS) e i LED efficienti dipendono tutti da film sottili meticolosamente stratificati. Queste tecniche sono parte integrante della fabbricazione dei dispositivi più avanzati di oggi.

La Ricerca del Controllo a Livello Atomico

La vera nanotecnologia emerge quando possiamo dettare il posizionamento degli atomi. Le tecniche di deposizione sono gli strumenti che ci permettono di avvicinarci a questo obiettivo, costruendo materiali funzionali uno strato alla volta, o anche un singolo strato atomico alla volta.

I Due Pilastri: Deposizione Fisica vs. Chimica

Quasi tutte le tecniche comuni possono essere classificate come un processo fisico o chimico. Comprendere questa distinzione è il primo passo per selezionare il metodo giusto.

Deposizione Fisica da Vapore (PVD): Un Approccio Fisico "Top-Down"

I metodi PVD prendono un materiale sorgente solido, lo trasformano in vapore con mezzi fisici (come riscaldamento o bombardamento con ioni) e trasportano quel vapore su un substrato dove si ricondensa in un film solido.

Pensala come una verniciatura a spruzzo su scala atomica. Questo metodo è rinomato per produrre film di elevata purezza poiché evita complesse reazioni chimiche.

Deposizione Chimica da Vapore (CVD): Una Reazione Chimica "Bottom-Up"

La CVD introduce gas precursori in una camera di reazione. Questi gas reagiscono o si decompongono sulla superficie di un substrato riscaldato, lasciando il materiale solido desiderato come film sottile.

Questo è più simile alla cottura. Si introducono ingredienti specifici (gas) che reagiscono nelle giuste condizioni (calore) per creare un nuovo strato solido sulla superficie. La CVD è ampiamente utilizzata per la sua capacità di produrre film altamente uniformi e conformi.

Uno Sguardo Più Approfondito alle Tecniche di Deposizione

All'interno delle famiglie PVD e CVD, vengono utilizzati diversi metodi specifici, ognuno con vantaggi distinti.

Sputtering (PVD): Il Cavallo di Battaglia ad Alta Purezza

Nello sputtering, il materiale sorgente (un "bersaglio") viene bombardato con ioni ad alta energia, che sradicano fisicamente gli atomi dal bersaglio. Questi atomi espulsi viaggiano e si depositano sul substrato.

Lo sputtering magnetronico, una variante comune, utilizza campi magnetici per intrappolare gli elettroni vicino al bersaglio, aumentando l'efficienza del processo di sputtering. È apprezzato per la sua capacità di creare film densi e di elevata purezza e di rivestire efficacemente le nanoparticelle.

Evaporazione Termica (PVD): Semplice e Diretta

Questo è uno dei metodi PVD più semplici. Il materiale sorgente viene riscaldato in alto vuoto fino a quando non evapora, e il flusso di vapore risultante si condensa su un substrato più freddo. È efficace per depositare un'ampia gamma di metalli, ma offre meno controllo sulla struttura del film rispetto allo sputtering.

Deposizione Chimica da Vapore (CVD): Lo Standard Semiconduttore

La CVD è la tecnica dominante nell'industria dei semiconduttori per una buona ragione. Eccelle nel produrre film estremamente uniformi su vaste aree e può conformarsi bene alla topografia di una superficie. La sua precisione è una ragione chiave del suo utilizzo nella creazione delle complesse strutture multistrato presenti nei microchip.

Deposizione di Strati Atomici (ALD): Il Massimo della Precisione

L'ALD è una sottoclasse della CVD che offre il massimo livello di controllo possibile. Deposita il materiale un singolo strato atomico alla volta utilizzando una sequenza di reazioni chimiche auto-limitanti.

Questo processo consente una conformabilità senza pari, consentendo il rivestimento uniforme di nanostrutture 3D altamente complesse con precisione subnanometrica. Sebbene lenta, è il metodo di riferimento quando è richiesta una perfezione assoluta.

Pirolisi a Spruzzo: Un'Alternativa a Base di Soluzione

Questa tecnica si discosta dai metodi basati sul vuoto. Una soluzione contenente il materiale desiderato viene spruzzata come una nebbia fine su un substrato riscaldato. Le goccioline subiscono una decomposizione termica (pirolisi), lasciando dietro di sé un film solido. È spesso un'alternativa a basso costo e ad alta velocità per applicazioni in cui la precisione assoluta è meno critica, come in alcune celle solari fotovoltaiche.

Comprendere i Compromessi Critici

Nessuna singola tecnica è superiore sotto tutti gli aspetti. La scelta giusta dipende dal bilanciamento di quattro fattori chiave per il tuo obiettivo specifico.

Precisione vs. Velocità

Qui c'è un compromesso diretto. L'ALD offre precisione a livello atomico ma è eccezionalmente lenta. La CVD offre un'eccellente precisione ed è più veloce dell'ALD. I metodi PVD e la Pirolisi a Spruzzo sono generalmente i più veloci, ma offrono meno controllo sulla struttura e sullo spessore del film.

Conformabilità: Rivestire Forme Complesse

La conformabilità è la capacità di un film di rivestire uniformemente una superficie irregolare. L'ALD è il campione indiscusso, fornendo una copertura perfetta su trincee profonde e strutture 3D complesse. Anche la CVD offre un'ottima conformabilità. La PVD, essendo un processo a linea di vista, fatica a rivestire efficacemente le aree in ombra.

Compatibilità tra Materiale e Substrato

La scelta della tecnica è spesso dettata dai materiali coinvolti. Alcuni materiali sono difficili da evaporare o sottoporre a sputtering (limitando la PVD), mentre altri potrebbero non avere precursori chimici adatti (limitando CVD/ALD). La tolleranza alla temperatura del substrato è anch'essa un fattore importante, poiché i processi CVD spesso richiedono un calore elevato.

Costo e Complessità

La complessità del sistema e il costo operativo variano notevolmente. I sistemi di Pirolisi a Spruzzo e di Evaporazione Termica sono relativamente semplici ed economici. I sistemi di Sputtering e CVD sono più complessi e costosi, mentre i sistemi ALD rappresentano il più alto livello di investimento sia in attrezzature che in tempo di processo.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo primario per guidare la tua decisione su quale famiglia di deposizione approfondire.

- Se il tuo obiettivo principale sono film metallici o ceramici ad alta purezza su superfici piane: le tecniche PVD come sputtering o evaporazione sono le tue scelte più efficaci ed economiche.

- Se il tuo obiettivo principale sono film conformi, uniformi e di alta qualità per la produzione di semiconduttori o industriale: la CVD è lo standard industriale consolidato e offre un ottimo equilibrio tra prestazioni e produttività.

- Se il tuo obiettivo principale è la massima precisione e una copertura perfetta del film su nanostrutture 3D complesse: l'ALD è l'unica tecnica in grado di fornire il controllo a livello atomico richiesto, nonostante la sua lentezza.

- Se il tuo obiettivo principale è un rivestimento rapido su una vasta area da una soluzione in cui il costo è un fattore trainante: la Pirolisi a Spruzzo offre un'alternativa praticabile e ad alta velocità per applicazioni come celle solari o alcuni sensori.

Comprendere i principi fondamentali e i compromessi di queste tecniche ti consente di selezionare lo strumento preciso necessario per ingegnerizzare i materiali su scala nanometrica.

Tabella Riassuntiva:

| Tecnica | Categoria | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Sputtering | PVD | Film densi e di elevata purezza | Rivestimento di superfici piane con metalli/ceramiche |

| Evaporazione Termica | PVD | Semplice, economico | Deposizione rapida di metalli su substrati semplici |

| CVD | Chimica | Film uniformi e conformi | Produzione di semiconduttori e industriale |

| ALD | CVD (Avanzata) | Precisione a livello atomico | Rivestimento perfetto su nanostrutture 3D complesse |

| Pirolisi a Spruzzo | A base di soluzione | Rivestimento rapido su vasta area | Applicazioni a basso costo come le celle solari |

Hai bisogno di una guida esperta per selezionare la giusta tecnica di deposizione di film sottili per il tuo laboratorio? Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità su misura per le tue esigenze di nanotecnologia. Sia che tu abbia bisogno della precisione di un sistema ALD, dell'affidabilità di una configurazione CVD o dell'efficienza degli strumenti PVD, le nostre soluzioni sono progettate per migliorare i risultati della tua ricerca e produzione. Contatta oggi i nostri specialisti per discutere come possiamo supportare i progetti avanzati di ingegneria dei materiali del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD