In sintesi, lo sputtering è un processo fisico per la deposizione di film sottili in un ambiente sottovuoto. Implica l'utilizzo di ioni energizzati da un gas inerte, tipicamente Argon, per bombardare fisicamente un materiale sorgente (il "bersaglio"). Questa collisione espelle atomi dal bersaglio, che poi viaggiano attraverso il vuoto e si condensano su un substrato, formando uno strato sottile altamente uniforme e controllato.

Lo sputtering è meglio compreso come un gioco di biliardo su scala atomica. Il processo utilizza ioni ad alta energia come "biglie" per staccare atomi da un materiale sorgente, che poi si depositano su un componente per formare un rivestimento preciso e di alta qualità.

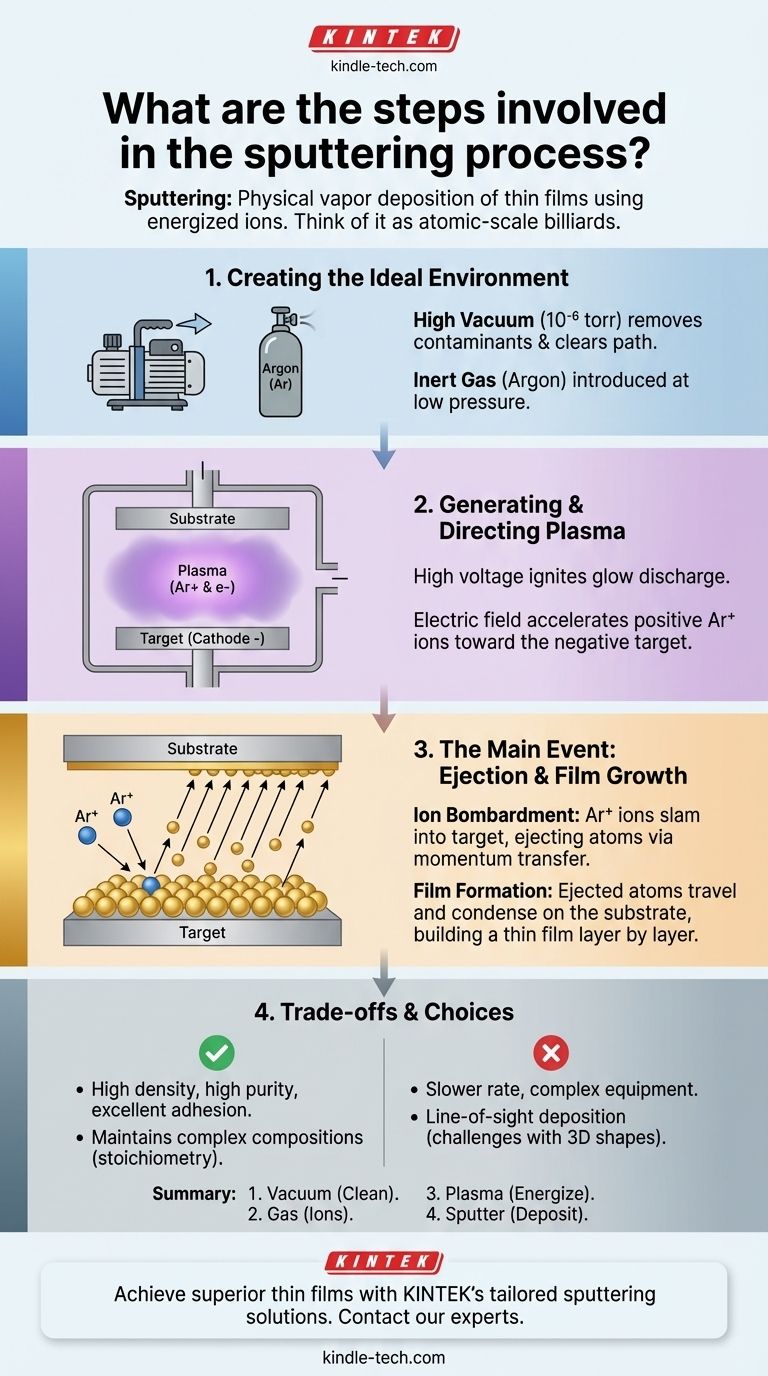

Il Passaggio Fondamentale: Creare l'Ambiente Ideale

Prima che possa avvenire qualsiasi deposizione, il sistema deve essere meticolosamente preparato. L'ambiente all'interno della camera di sputtering determina la purezza e la qualità del film finale.

Il Ruolo Critico del Vuoto

L'intero processo inizia creando un alto vuoto all'interno di una camera di deposizione sigillata, pompando aria e gas residui a una pressione molto bassa (spesso 10⁻⁶ torr o inferiore). Questo vuoto di base è irrinunciabile per due motivi:

- Purezza: Rimuove contaminanti come ossigeno, azoto e vapore acqueo che altrimenti reagirebbero con il materiale spruzzato e rovinerebbero le proprietà del film.

- Percorso Libero: Assicura che gli atomi del bersaglio espulsi abbiano un percorso non ostruito verso il substrato, impedendo loro di collidere con le molecole d'aria.

Introduzione del Gas di Processo

Una volta raggiunto un alto vuoto, una piccola quantità, precisamente controllata, di un gas inerte di elevata purezza viene introdotta nella camera. L'Argon (Ar) è la scelta più comune.

Questo gas aumenta leggermente la pressione della camera a una specifica pressione di lavoro. Gli atomi di Argon non sono lì per reagire con nulla; diventeranno i proiettili che guidano l'intero processo.

Il Motore: Generazione e Direzione del Plasma

Con l'ambiente impostato, la fase successiva è creare le condizioni energetiche necessarie per espellere materiale dal bersaglio.

Accensione del Plasma

Viene applicata un'alta tensione tra due elettrodi all'interno della camera. Il materiale sorgente, o bersaglio, agisce come elettrodo caricato negativamente (il catodo).

Questo forte campo elettrico energizza la camera, strappando elettroni da alcuni atomi di Argon. Questo crea un plasma, una caratteristica nuvola luminosa composta da ioni Argon caricati positivamente (Ar+) ed elettroni liberi. Questo stato è spesso chiamato "scarica a bagliore".

Accelerazione degli Ioni

Poiché il bersaglio è caricato negativamente (catodo) e gli ioni Argon (Ar+) sono caricati positivamente, gli ioni vengono potentemente accelerati direttamente verso la superficie del bersaglio dal campo elettrico. I campi magnetici sono spesso utilizzati anche per confinare il plasma vicino al bersaglio, aumentando l'efficienza di questo bombardamento.

L'Evento Principale: Espulsione e Crescita del Film

Questa fase finale è dove avviene la deposizione fisica, trasformando un materiale bersaglio solido in un film sottile, un atomo alla volta.

La Collisione e il Trasferimento di Momento

Gli ioni Argon ad alta energia si scontrano con la superficie del bersaglio. Questa non è una reazione chimica ma un puro trasferimento di momento. La forza d'impatto è sufficiente a dislocare o "sputterare" singoli atomi dal materiale del bersaglio, espellendoli nella camera a vuoto.

Deposizione e Formazione del Film

Gli atomi spruzzati viaggiano in linea retta dal bersaglio finché non colpiscono una superficie. Posizionando strategicamente un componente, o substrato, nel loro percorso, questi atomi atterrano e si condensano su di esso.

Nel tempo, questa deposizione atomica si accumula, strato dopo strato, per formare un film sottile, denso e altamente uniforme sulla superficie del substrato.

Comprendere i Compromessi

Lo sputtering è una tecnica potente, ma la sua applicazione richiede la comprensione delle sue caratteristiche e limitazioni intrinseche.

Velocità vs. Qualità

Lo sputtering è generalmente un metodo di deposizione più lento rispetto a tecniche come l'evaporazione termica. L'aumento della potenza può accelerare il processo, ma ciò può anche introdurre calore eccessivo e potenzialmente influenzare la struttura e la qualità del film.

Complessità del Processo

La necessità di sistemi ad alto vuoto, alimentatori ad alta tensione e un controllo preciso del flusso di gas rende l'attrezzatura per lo sputtering più complessa e costosa rispetto ad alcune alternative. Il processo richiede un'attenta calibrazione per ottenere risultati ripetibili.

Deposizione in Linea di Vista

Poiché gli atomi spruzzati viaggiano in linea retta, il processo è considerato "in linea di vista". Ciò può rendere difficile rivestire uniformemente forme tridimensionali complesse senza una sofisticata rotazione e manipolazione del substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare lo sputtering dipende interamente dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è un film denso, di elevata purezza e con alta adesione: Lo sputtering è una scelta eccezionale, poiché il processo di deposizione energetica crea una densità del film e un legame con il substrato superiori.

- Se il tuo obiettivo principale è rivestire una lega o un composto complesso: Lo sputtering eccelle nel mantenere la composizione originale del materiale (stechiometria) dal bersaglio al film.

- Se il tuo obiettivo principale è un rivestimento semplice e rapido per un'applicazione non critica: Un metodo meno complesso come l'evaporazione termica potrebbe essere una soluzione più economica.

La comprensione di questi passaggi fondamentali ti consente di sfruttare la precisione dello sputtering per creare film sottili avanzati e ad alte prestazioni.

Tabella Riepilogativa:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1. Creazione del Vuoto | Pompare la camera a un alto vuoto (es. 10⁻⁶ torr) | Rimuovere i contaminanti, garantire un percorso libero per gli atomi |

| 2. Introduzione del Gas | Aggiungere gas inerte (es. Argon) a pressione controllata | Fornire ioni per il bombardamento |

| 3. Generazione del Plasma | Applicare alta tensione per creare una scarica a bagliore | Ionizzare il gas per formare ioni Ar+ energetici |

| 4. Sputtering e Deposizione | Gli ioni bombardano il bersaglio, espellendo atomi sul substrato | Costruire un film sottile uniforme e denso strato per strato |

Pronto a ottenere risultati superiori sui film sottili nel tuo laboratorio? Lo sputtering offre rivestimenti densi e di elevata purezza con eccellente adesione, perfetti per applicazioni di ricerca e sviluppo e produzione esigenti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni di sputtering su misura per soddisfare le tue specifiche esigenze di materiale e substrato. Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi possono migliorare i tuoi processi di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari