In sintesi, la sinterizzazione al plasma a scintilla (SPS) è un processo in tre fasi che coinvolge una scarica di plasma iniziale, un successivo riscaldamento Joule e una deformazione plastica finale. Questo metodo utilizza una corrente elettrica pulsata e una pressione meccanica per trasformare una polvere in una massa solida e densa con estrema velocità e controllo, differendo fondamentalmente dal riscaldamento più lento e convenzionale basato su forni.

L'intuizione critica è che l'SPS non riguarda solo il riscaldamento. Sfrutta l'energia elettrica in due modi: primo, per generare plasma localizzato che pulisce e attiva le superfici delle particelle, e secondo, per produrre un calore interno rapido e uniforme che, combinato con la pressione, raggiunge la piena densificazione a temperature più basse e in una frazione del tempo richiesto dai metodi tradizionali.

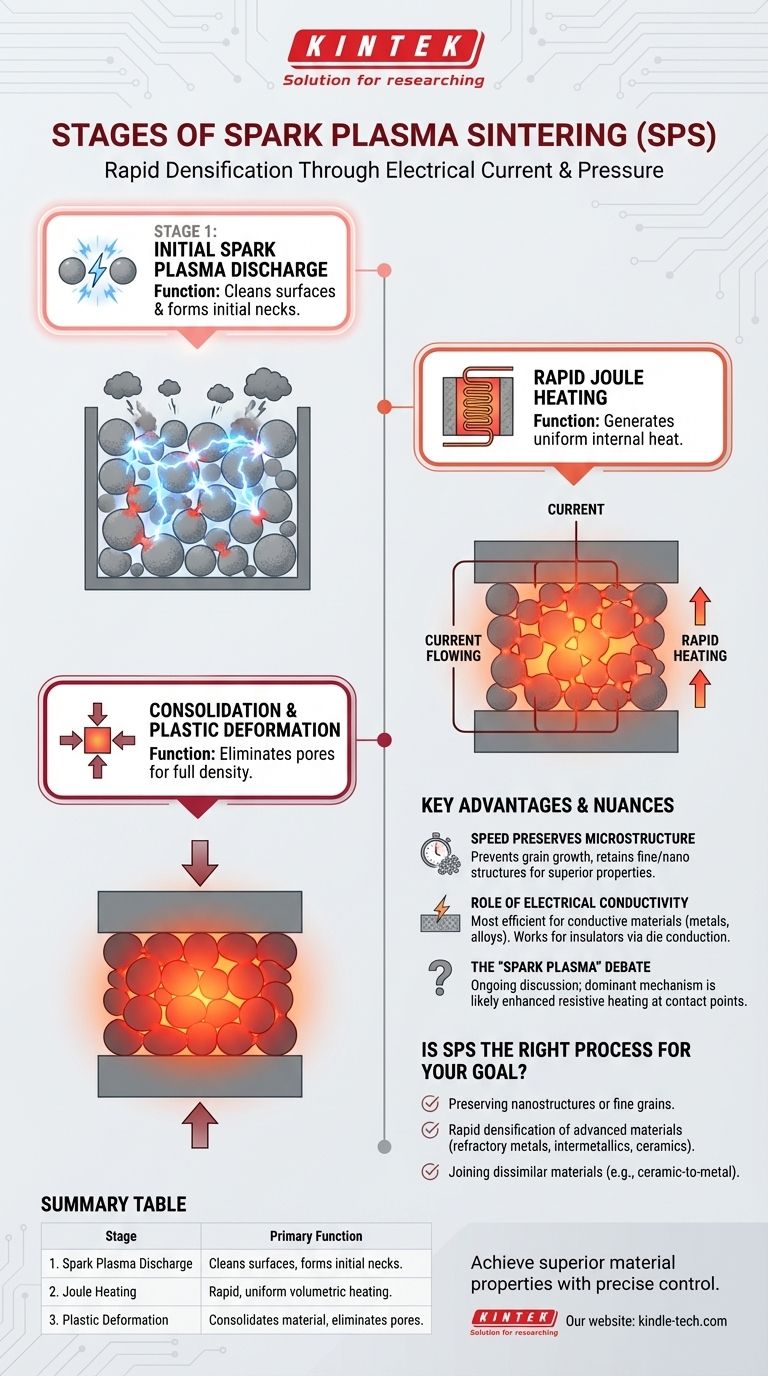

Il meccanismo SPS: una ripartizione passo-passo

La sinterizzazione convenzionale si basa sul calore esterno che penetra lentamente in un materiale per molte ore. La sinterizzazione al plasma a scintilla, nota anche come tecnica di sinterizzazione assistita da campo (FAST), ridefinisce questo processo utilizzando l'elettricità per agire direttamente sul materiale a livello delle particelle.

Fase 1: Scarica iniziale di plasma a scintilla

All'inizio del processo, le particelle di polvere sono solo leggermente a contatto. Quando viene applicata una corrente elettrica elevata, questa non può fluire in modo uniforme.

Invece, le scariche elettriche—o scintille—saltano attraverso i minuscoli spazi tra le singole particelle. Questo crea momentanee e localizzate sacche di plasma con temperature che raggiungono migliaia di gradi Celsius.

Questo calore intenso e localizzato ha uno scopo critico: vaporizza e pulisce le impurità superficiali (come gli ossidi) che altrimenti inibirebbero il legame. Le superfici ora purificate iniziano a fondere e a fondersi, formando piccole connessioni note come "colli" tra le particelle.

Fase 2: Riscaldamento Joule rapido

Una volta formati questi colli iniziali, il compatto di polvere ha un percorso continuo per il flusso di elettricità. Il processo passa quindi dalla scintilla a uno stato di riscaldamento volumetrico.

La resistenza elettrica del compatto di polvere e della matrice di grafite genera un calore intenso e uniforme in tutto il materiale. Questo fenomeno, noto come riscaldamento Joule, è ciò che consente le incredibilmente rapide velocità di riscaldamento (centinaia di gradi °C al minuto) caratteristiche dell'SPS.

Fase 3: Consolidamento e deformazione plastica

In questa fase finale, la combinazione di alta temperatura e pressione meccanica applicata esternamente forza il materiale a consolidarsi.

Il calore rende il materiale morbido e malleabile. La pressione poi comprime le particelle, facendole deformare plasticamente e scivolare l'una sull'altra. Questa azione elimina i vuoti o i pori rimanenti tra di esse.

Il risultato è un componente altamente denso e solido ottenuto in pochi minuti, anziché le molte ore o addirittura giorni richiesti per la sinterizzazione convenzionale.

Comprendere i vantaggi e i compromessi chiave

Il meccanismo unico dell'SPS offre vantaggi distinti rispetto ad altri metodi, ma è importante comprendere il contesto in cui opera al meglio.

Vantaggio: la velocità preserva la microstruttura

Il vantaggio principale dell'SPS è la sua velocità. Mantenendo la temperatura di sinterizzazione più bassa e la durata più breve, l'SPS previene efficacemente la crescita del grano.

Nei processi convenzionali ad alta temperatura, i grani piccoli tendono a fondersi e a crescere, il che può degradare le proprietà meccaniche del materiale. L'SPS consente il consolidamento delle nanopolveri preservando la loro struttura a grana fine o persino nanocristallina, con conseguente resistenza e durezza superiori.

Considerazione: il ruolo della conduttività elettrica

L'SPS è più efficace quando la corrente elettrica può passare direttamente attraverso la polvere che viene sinterizzata. Questo rende il processo eccezionalmente efficiente per materiali conduttivi come metalli, leghe e molte ceramiche (ad esempio, carburi, nitruri).

Per le ceramiche elettricamente isolanti, il processo funziona ancora, ma il riscaldamento è meno diretto. La corrente riscalda la matrice di grafite conduttiva, che poi riscalda il campione per conduzione. Sebbene sia ancora più veloce di un forno convenzionale, non sfrutta appieno il beneficio del riscaldamento Joule interno.

Sfumatura: il dibattito sul "plasma a scintilla"

È importante notare che il termine "plasma a scintilla" è oggetto di discussione scientifica in corso. Sebbene il modello di scarica iniziale sia ampiamente utilizzato per la spiegazione, alcuni ricercatori sostengono che un plasma sostenuto non sia presente durante l'intero processo.

Essi sostengono che il meccanismo dominante sia un riscaldamento resistivo potenziato nei punti di contatto tra le particelle. Indipendentemente dalla fisica precisa, il risultato rimane lo stesso: una tecnica di sinterizzazione rapida e altamente efficace guidata dalla corrente elettrica.

L'SPS è il processo giusto per il tuo obiettivo?

L'SPS è uno strumento potente e versatile, ma la sua applicazione dipende dall'obiettivo. Utilizza queste linee guida per determinare se si adatta al tuo obiettivo.

- Se il tuo obiettivo principale è preservare nanostrutture o grani fini: l'SPS è la scelta ideale, poiché la sua bassa temperatura di processo e la breve durata prevengono l'ingrossamento del grano osservato nei metodi convenzionali.

- Se il tuo obiettivo principale è la densificazione rapida di materiali avanzati: l'SPS eccelle nel consolidamento di materiali difficili da sinterizzare come metalli refrattari, intermetallici e ceramiche ad alte prestazioni che rispondono male alle tecniche tradizionali.

- Se il tuo obiettivo principale è unire materiali dissimili: il controllo preciso e il riscaldamento localizzato dell'SPS lo rendono un metodo unico ed efficace per saldare materiali con proprietà diverse, come giunti ceramica-metallo.

In definitiva, la sinterizzazione al plasma a scintilla ti consente di creare materiali avanzati che semplicemente non sono realizzabili attraverso metodi di riscaldamento più lenti e convenzionali.

Tabella riassuntiva:

| Fase | Processo chiave | Funzione primaria |

|---|---|---|

| 1. Scarica di plasma a scintilla | Scintille ad alta corrente creano plasma tra le particelle. | Pulisce le superfici e forma i colli iniziali tra le particelle. |

| 2. Riscaldamento Joule | La resistenza elettrica genera calore interno rapido e uniforme. | Riscalda l'intero compatto di polvere volumetricamente ad alta velocità. |

| 3. Deformazione plastica | La pressione applicata consolida il materiale riscaldato e malleabile. | Elimina i pori per ottenere la piena densità e una massa solida. |

Pronto a ottenere proprietà dei materiali superiori con un controllo preciso?

La sinterizzazione al plasma a scintilla di KINTEK ti consente di densificare materiali avanzati—da metalli e leghe a ceramiche ad alte prestazioni—preservando microstrutture fini e grani nanocristallini. I nostri sistemi SPS sono progettati per ricercatori e produttori che necessitano di un consolidamento rapido a bassa temperatura senza crescita del grano.

Contatta i nostri esperti oggi stesso per discutere come le nostre apparecchiature da laboratorio possono accelerare lo sviluppo dei tuoi materiali. Mettiti in contatto tramite il nostro modulo di contatto per saperne di più.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione