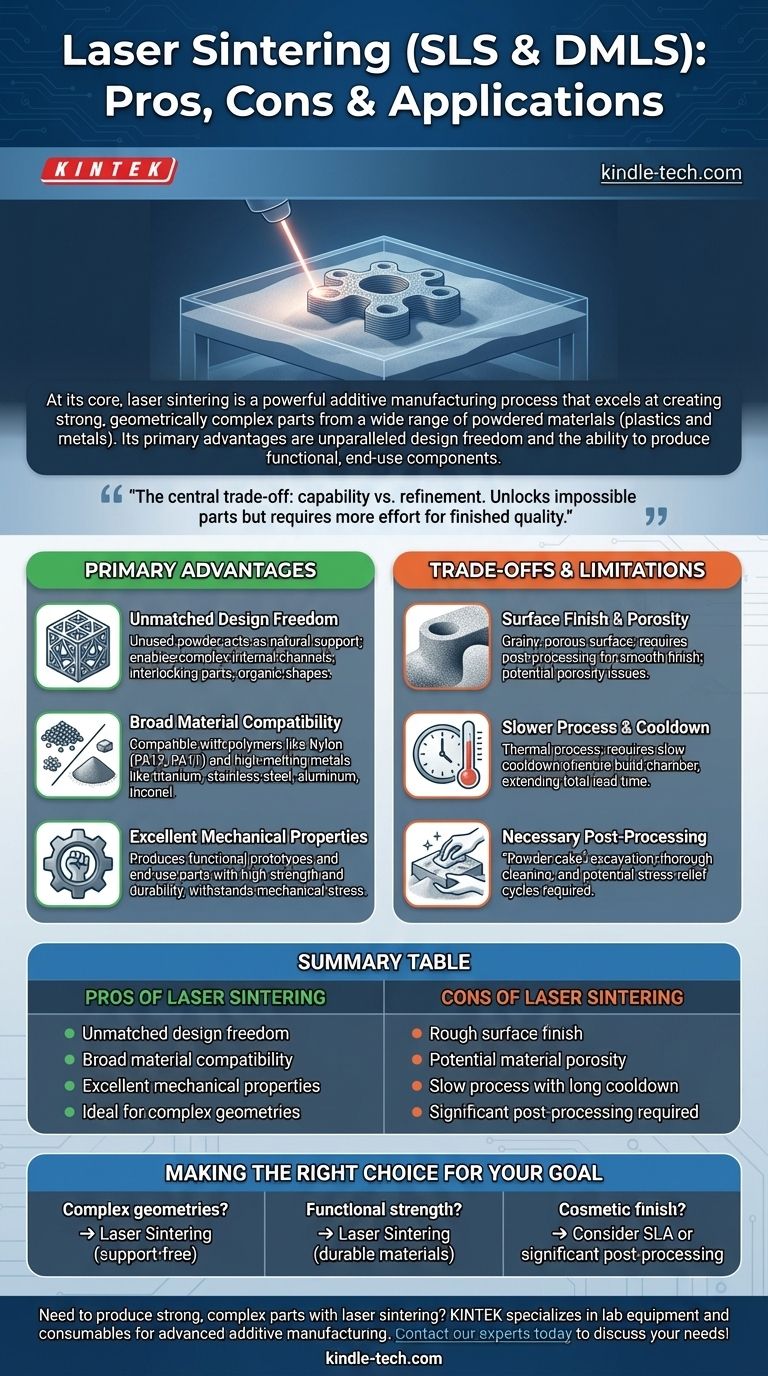

Al suo interno, la sinterizzazione laser è un potente processo di produzione additiva che eccelle nella creazione di parti robuste e geometricamente complesse da un'ampia gamma di materiali in polvere, inclusi sia plastiche che metalli. I suoi principali vantaggi sono una libertà di progettazione senza pari e la capacità di produrre componenti funzionali e di uso finale. Tuttavia, questi benefici sono bilanciati da svantaggi come una finitura superficiale più ruvida, una potenziale porosità del materiale e la necessità di una significativa post-elaborazione.

Il compromesso centrale della sinterizzazione laser è tra capacità e raffinatezza. Sblocca la possibilità di produrre parti impossibili da creare con metodi tradizionali, ma raggiungere uno stato di qualità finita richiede spesso più sforzo rispetto ad altre tecnologie di stampa.

I principali vantaggi della sinterizzazione laser

La sinterizzazione laser, spesso conosciuta con i nomi specifici di processo Selective Laser Sintering (SLS) per i polimeri e Direct Metal Laser Sintering (DMLS) per i metalli, offre vantaggi unici che la rendono un pilastro della produzione moderna.

Libertà di progettazione ineguagliabile

Il più grande vantaggio di questa tecnologia è che la polvere non utilizzata nella camera di costruzione funge da struttura di supporto naturale per la parte in stampa.

Questa natura auto-supportante elimina la necessità di strutture di supporto dedicate che devono essere rimosse manualmente in seguito. Ciò consente la creazione di canali interni incredibilmente complessi, componenti interbloccanti o mobili stampati in un unico pezzo e forme organiche che sarebbero impossibili da lavorare meccanicamente o stampare a iniezione.

Ampia compatibilità dei materiali

Il processo utilizza un laser ad alta potenza per fondere materiali in polvere, rendendolo compatibile con una vasta gamma di materiali di grado ingegneristico.

Ciò include polimeri durevoli come il Nylon (PA12, PA11) e metalli con alti punti di fusione come titanio, acciaio inossidabile, alluminio e Inconel. Questa versatilità lo rende adatto per settori esigenti come quello aerospaziale, medico e automobilistico.

Eccellenti proprietà meccaniche

Le parti prodotte tramite sinterizzazione laser sono note per la loro resistenza e durabilità, spesso eguagliando o superando le proprietà delle parti realizzate con la produzione tradizionale.

Ciò rende la tecnologia ideale per la produzione di prototipi funzionali e parti di uso finale, non solo modelli visivi. Questi componenti possono resistere a significative sollecitazioni meccaniche ed esposizioni ambientali.

Comprendere i compromessi e le limitazioni

Sebbene potente, la sinterizzazione laser non è una soluzione universale. Il suo processo unico introduce sfide specifiche che devono essere considerate.

Finitura superficiale e porosità

La natura della fusione di granuli di polvere strato per strato si traduce in una finitura superficiale caratteristicamente granulosa e porosa.

Le parti escono dalla macchina con una texture opaca e ruvida. Sebbene ciò sia adatto per molte applicazioni funzionali, ottenere una superficie liscia richiede passaggi di post-elaborazione come la burattatura, la sabbiatura o la levigatura chimica. La porosità intrinseca può anche essere una preoccupazione per applicazioni che richiedono tenuta all'aria o specifiche proprietà di fatica.

Processo più lento e tempi di raffreddamento

La sinterizzazione laser è un processo termico. Dopo che la stampa è completa, l'intera camera di costruzione piena di polvere deve raffreddarsi lentamente e uniformemente per prevenire la deformazione delle parti.

Questo periodo di raffreddamento può richiedere molte ore, a volte tanto quanto il lavoro di stampa stesso. Ciò estende il tempo di consegna totale rispetto alle tecnologie in cui le parti sono immediatamente accessibili dopo la stampa.

Post-elaborazione necessaria

Il flusso di lavoro non termina quando la stampante si ferma. La "torta di polvere" deve essere scavata con cura per recuperare le parti.

Queste parti devono quindi essere pulite accuratamente per rimuovere tutta la polvere residua, un processo spesso eseguito con aria compressa o sabbiatura. Per le parti metalliche, potrebbero essere necessari ulteriori cicli di distensione termica per garantire la stabilità del materiale.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la sinterizzazione laser è la tecnologia giusta, considera l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale sono geometrie complesse o assemblaggi consolidati: La natura senza supporti della sinterizzazione laser la rende la scelta ideale per parti impossibili da lavorare meccanicamente o stampare a iniezione.

- Se il tuo obiettivo principale è la resistenza funzionale in materiali di grado ingegneristico: Questo processo eccelle nella creazione di parti durevoli di uso finale da un'ampia gamma di polimeri e metalli per applicazioni esigenti.

- Se il tuo obiettivo principale è una finitura superficiale cosmetica e liscia direttamente dalla macchina: Dovresti considerare tecnologie alternative come la Stereolitografia (SLA) o pianificare significativi passaggi di post-elaborazione.

Comprendere questi principi fondamentali ti consente di sfruttare la sinterizzazione laser non solo come strumento di produzione, ma come vantaggio ingegneristico strategico.

Tabella riassuntiva:

| Pro della sinterizzazione laser | Contro della sinterizzazione laser |

|---|---|

| Libertà di progettazione ineguagliabile (nessuna struttura di supporto necessaria) | Finitura superficiale ruvida e granulosa |

| Ampia compatibilità dei materiali (plastiche e metalli) | Potenziale porosità del materiale |

| Eccellenti proprietà meccaniche per parti di uso finale | Processo lento con lunghi tempi di raffreddamento |

| Ideale per geometrie complesse e assemblaggi consolidati | Significativa post-elaborazione richiesta |

Devi produrre parti robuste e complesse con la sinterizzazione laser? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo essenziali per i processi di produzione additiva avanzata. Che tu stia prototipando o producendo componenti di uso finale, le nostre soluzioni ti aiutano a raggiungere precisione e affidabilità. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

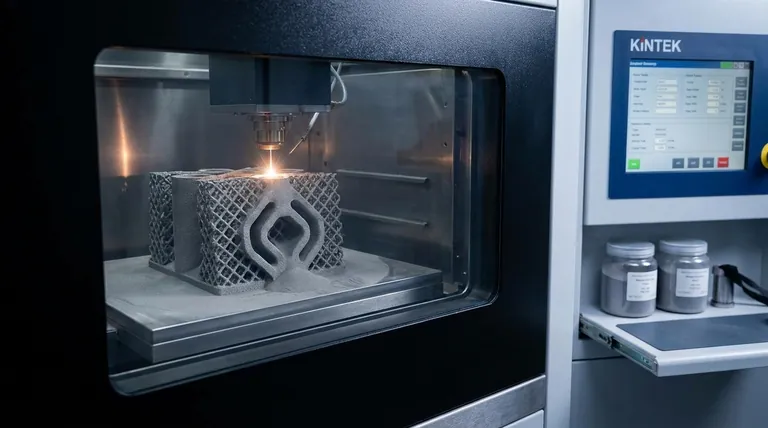

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Vagli da Laboratorio e Setacciatrici

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Quali sono gli svantaggi del distillatore molecolare a film sottile agitato? Costo elevato, complessità e limiti di separazione

- Qual è la velocità di riscaldamento per la pirolisi lenta e veloce? Controlla il risultato della conversione della biomassa

- Cosa legge l'FTIR? Sbloccare le impronte molecolari con la spettroscopia infrarossa

- Qual è il vantaggio della deposizione a sputtering magnetronico? Film sottili densi e di alta qualità a elevati tassi di deposizione

- Quali sono gli usi del forno in un laboratorio di chimica alimentare? Ottenere una preparazione e un'analisi precise dei campioni

- Dove viene utilizzata la XRF? Una guida alle applicazioni dell'analisi elementare non distruttiva

- Puoi fornire un esempio tipico del processo di calcinazione? Scopri la trasformazione della pietra calcarea in calce

- Qual è il ruolo di un forno di essiccazione da laboratorio nella produzione di citrato di cellulosa? Garantire la stabilità e la purezza del materiale