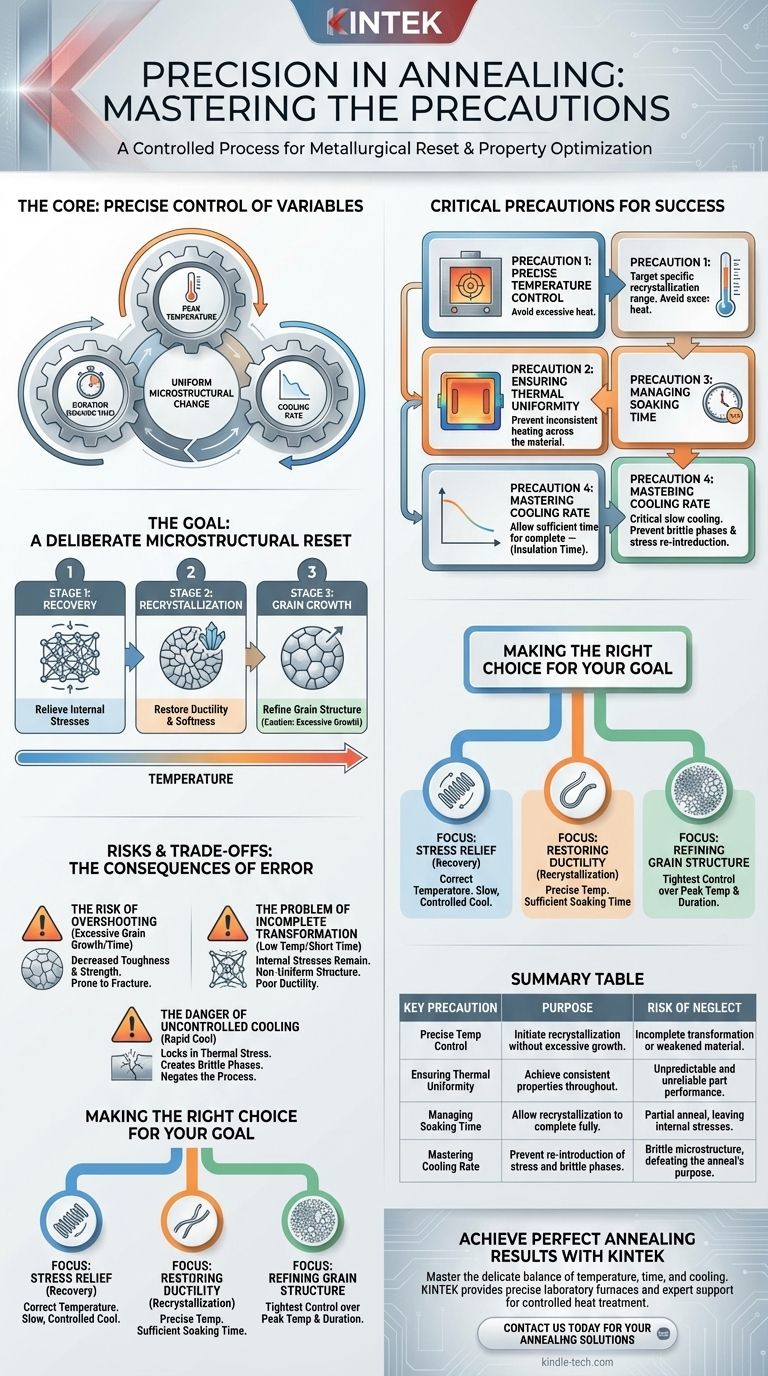

In sostanza, le precauzioni principali per la ricottura implicano il controllo preciso di tre variabili: la temperatura di picco, la durata in cui il materiale viene mantenuto a tale temperatura e la velocità di raffreddamento. Questi fattori devono essere gestiti meticolosamente per garantire che i cambiamenti desiderati nella struttura interna del materiale siano raggiunti in modo uniforme e completo, senza introdurre nuovi difetti.

La ricottura non è semplicemente una questione di riscaldare e raffreddare un materiale. È un processo controllato di trasformazione metallurgica in cui ogni precauzione è progettata per guidare la microstruttura del materiale verso uno stato specifico e migliorato.

L'obiettivo: un ripristino microstrutturale deliberato

La ricottura viene eseguita per alleviare le sollecitazioni interne, aumentare la morbidezza e la duttilità e affinare la struttura a grana di un materiale che è stato indurito o sollecitato da processi come la lavorazione a freddo. Ciò si ottiene progredendo attraverso tre fasi distinte.

Fase 1: Recupero

Questa fase iniziale avviene a temperature più basse. L'obiettivo principale qui è alleviare le sollecitazioni interne immagazzinate nel reticolo cristallino del materiale senza alterare in modo significativo la sua struttura a grana più ampia.

Fase 2: Ricristallizzazione

Quando la temperatura aumenta fino a un punto specifico per la lega data, nuovi grani privi di deformazione iniziano a formarsi e a sostituire i grani deformati e carichi di stress. Questo è il cuore del processo di ricottura, responsabile del ripristino della duttilità e della morbidezza.

Fase 3: Crescita del Grano

Se il materiale viene mantenuto alla temperatura di ricottura per troppo tempo o a una temperatura troppo alta, i grani appena formati e privi di deformazione inizieranno a crescere più grandi. Sebbene una certa crescita del grano possa essere desiderabile, una crescita eccessiva può ridurre la resistenza e la tenacità del materiale.

Precauzioni Critiche per una Ricottura Riuscita

Ogni precauzione è direttamente collegata al superamento con successo delle tre fasi di trasformazione. La mancata gestione di qualsiasi passaggio può compromettere le proprietà finali del materiale.

Precauzione 1: Controllo Preciso della Temperatura

La temperatura di ricottura deve essere sufficientemente alta per avviare la ricristallizzazione, ma non così alta da causare una crescita eccessiva o rapida del grano. Ogni lega ha un intervallo di temperatura di ricristallizzazione specifico che deve essere mirato con precisione.

Precauzione 2: Garantire l'Uniformità Termica

La temperatura all'interno del forno e del materiale stesso deve essere il più uniforme possibile. Un riscaldamento incoerente porta alcune sezioni ad essere completamente ricotte mentre altre no, con conseguenti proprietà del materiale imprevedibili e inaffidabili in tutto il componente.

Precauzione 3: Gestione del Tempo di Mantenimento (Isolamento)

Una volta raggiunta la temperatura, il materiale deve essere mantenuto, o mantenuto in temperatura (soaked), per un periodo sufficiente. I riferimenti chiamano questo tempo di isolamento. Questo passaggio è cruciale per consentire al processo di ricristallizzazione di completarsi in tutto il volume del materiale.

Precauzione 4: Padroneggiare la Velocità di Raffreddamento

Per la maggior parte dei processi di ricottura, un raffreddamento lento è fondamentale. Un raffreddamento rapido può reintrodurre sollecitazioni termiche o, in alcune leghe come l'acciaio, creare microstrutture dure e fragili (come la martensite), annullando completamente lo scopo della ricottura. La velocità di raffreddamento deve essere abbastanza lenta da consentire alla struttura di stabilizzarsi in uno stato stabile e privo di stress.

Comprendere i Rischi e i Compromessi

Deviare da queste precauzioni introduce risultati specifici e indesiderabili. Comprendere questi rischi evidenzia l'importanza del controllo del processo.

Il Rischio di Superamento: Crescita Eccessiva del Grano

Mantenere il materiale a una temperatura troppo alta o per troppo tempo farà sì che i grani appena formati crescano troppo grandi. Ciò può diminuire significativamente la tenacità e la resistenza del materiale, rendendolo più incline alla frattura.

Il Problema della Trasformazione Incompleta

L'utilizzo di una temperatura troppo bassa o di un tempo di mantenimento troppo breve comporterà una ricottura incompleta. Il materiale non si ricristallizzerà completamente, lasciando sollecitazioni interne e una struttura a grana non uniforme, che non riesce a ripristinare la duttilità desiderata.

Il Pericolo del Raffreddamento Incontrollato

Raffreddare il pezzo troppo velocemente è un errore comune che annulla l'intero processo. Blocca lo stress termico e può creare fasi fragili non intenzionali all'interno della microstruttura, rendendo potenzialmente il pezzo più debole o più fragile di quanto non fosse prima dell'inizio del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determinerà quali precauzioni devi enfatizzare maggiormente.

- Se il tuo obiettivo principale è l'eliminazione delle sollecitazioni (Recupero): La tua preoccupazione principale è raggiungere la temperatura corretta e garantire un raffreddamento lento e controllato per prevenire la formazione di nuove sollecitazioni.

- Se il tuo obiettivo principale è ripristinare la duttilità (Ricristallizzazione): Devi essere rigoroso nel raggiungere la temperatura di ricottura precisa e fornire un tempo di mantenimento sufficiente per una trasformazione completa.

- Se il tuo obiettivo principale è affinare la struttura a grana (Controllo della Crescita del Grano): Hai bisogno del controllo più rigoroso possibile sulla temperatura di picco e sulla durata del mantenimento per raggiungere la dimensione del grano target senza superare il limite.

Una ricottura di successo si ottiene non per caso, ma attraverso un controllo preciso e deliberato dell'intero ciclo termico.

Tabella Riassuntiva:

| Precauzione Chiave | Scopo | Rischio di Negligenza |

|---|---|---|

| Controllo Preciso della Temperatura | Avviare la ricristallizzazione senza crescita eccessiva del grano. | Trasformazione incompleta o materiale indebolito. |

| Garantire l'Uniformità Termica | Ottenere proprietà coerenti in tutto il materiale. | Prestazioni del pezzo imprevedibili e inaffidabili. |

| Gestione del Tempo di Mantenimento | Consentire il completamento della ricristallizzazione. | Ricottura parziale, lasciando sollecitazioni interne. |

| Padroneggiare la Velocità di Raffreddamento | Prevenire la reintroduzione di stress e fasi fragili. | Microstruttura fragile, che vanifica lo scopo della ricottura. |

Ottieni Risultati di Ricottura Perfetti con KINTEK

Padroneggiare il delicato equilibrio tra temperatura, tempo e raffreddamento è essenziale per ottenere le proprietà esatte del materiale di cui hai bisogno. KINTEK è specializzata nel fornire forni da laboratorio precisi e supporto esperto necessari per processi di trattamento termico controllati come la ricottura.

Aiutiamo i nostri clienti nei test sui materiali, nella ricerca e nella produzione a garantire uniformità termica, controllo accurato della temperatura e cicli di raffreddamento programmabili per risultati affidabili e ripetibili.

Contattaci oggi stesso per discutere le tue specifiche esigenze di ricottura e scoprire come le nostre soluzioni di apparecchiature da laboratorio possono migliorare l'affidabilità del tuo processo e le prestazioni del materiale.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura