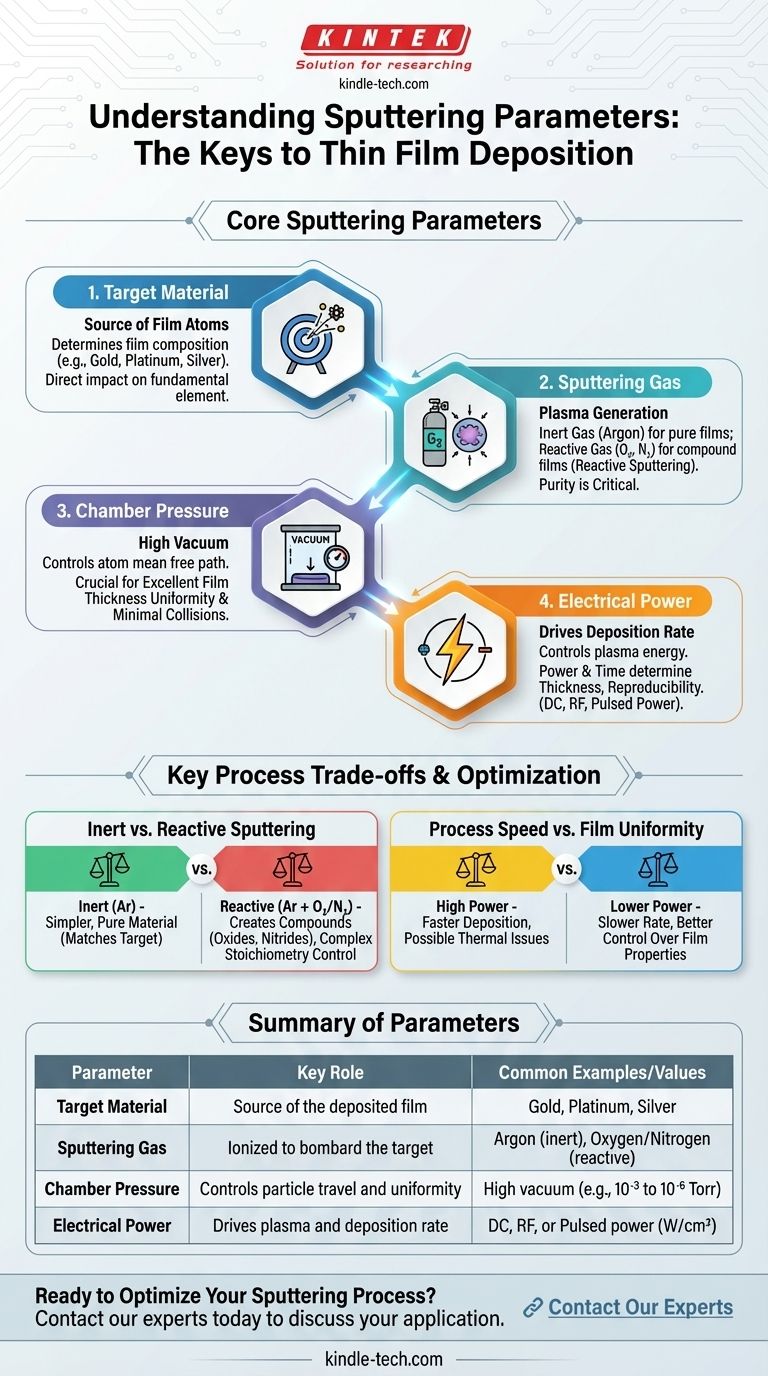

Alla sua base, il processo di sputtering è governato da quattro parametri principali: il materiale target, il gas di sputtering, la pressione della camera (o livello di vuoto) e la potenza elettrica applicata. Queste variabili vengono manipolate in concerto per espellere atomi da un materiale sorgente e depositarli come un film sottile altamente uniforme e adesivo su un substrato.

Padroneggiare lo sputtering è un esercizio di controllo ambientale preciso. La scelta di ogni parametro non è fatta in isolamento; insieme, essi formano un sistema di leve interdipendenti che dettano la composizione, la struttura e la qualità del film finale.

I Componenti Principali: Target e Substrato

I materiali fisici coinvolti sono il punto di partenza per qualsiasi processo di sputtering. Il target è la sorgente del film, e il substrato è la sua destinazione.

Il Materiale Target

Il materiale target è la sorgente degli atomi che formeranno il film sottile. Questo è il materiale che si intende depositare.

Esempi comuni di materiali target includono metalli puri come oro, platino e argento. La scelta del target determina direttamente l'elemento fondamentale che viene depositato.

Il Substrato

Il substrato è l'oggetto su cui gli atomi sputterati si condensano per formare il film sottile. Mentre il target viene consumato, il substrato viene rivestito.

L'interazione tra gli atomi sputterati e la superficie del substrato è ciò che porta a uno dei principali vantaggi dello sputtering: la forte adesione del film risultante.

L'Ambiente di Sputtering: Gas e Pressione

L'atmosfera all'interno della camera di sputtering non è vuota; è un ambiente di gas a bassa pressione attentamente controllato, critico per il processo.

Composizione del Gas di Sputtering

Il gas introdotto nella camera viene ionizzato per creare il plasma che bombarda il target. Il tipo di gas utilizzato è un parametro critico.

Un gas inerte, più comunemente argon (Ar), viene utilizzato per lo sputtering fisico standard. Gli ioni di argon sono abbastanza pesanti da dislocare gli atomi del target ma sono chimicamente non reattivi, garantendo che il film depositato mantenga la composizione pura del target.

I gas reattivi, come ossigeno (O₂) o azoto (N₂), vengono introdotti intenzionalmente per creare film composti. Questo processo, noto come sputtering reattivo, fa sì che gli atomi metallici sputterati reagiscano con il gas durante il loro percorso verso il substrato, formando ossidi, nitruri o ossinitruri.

Purezza e Flusso del Gas

La purezza del gas è fondamentale. Il gas di sputtering deve essere eccezionalmente pulito e asciutto prima di entrare nella camera.

Qualsiasi impurità, come umidità o altri gas, può essere incorporata nel film, alterandone la composizione chimica e degradandone le prestazioni.

Pressione della Camera e Vuoto

Prima di introdurre il gas di sputtering, la camera deve essere evacuata a un alto vuoto. Questo rimuove l'aria ambiente e i contaminanti.

Questo ambiente a bassa pressione è cruciale per consentire agli atomi sputterati di viaggiare dal target al substrato con collisioni minime, un fattore chiave per ottenere un'eccellente uniformità dello spessore del film.

La Forza Motrice: Potenza e Generazione di Plasma

L'energia elettrica è ciò che guida l'intero processo, creando il plasma e controllando la velocità di deposizione.

Il Ruolo dell'Alta Tensione

Viene applicata un'alta tensione tra il target (che agisce come catodo) e un anodo. Questo forte campo elettrico accelera gli elettroni e avvia la creazione del plasma.

La tensione crea le condizioni necessarie per ionizzare gli atomi del gas di sputtering, trasformandoli in proiettili caricati positivamente che colpiranno il target caricato negativamente.

La Funzione dei Campi Magnetici

Nello sputtering a magnetron, array di magneti sono posizionati dietro il target. Questi magneti generano un campo magnetico che intrappola gli elettroni vicino alla superficie del target.

Questo effetto di intrappolamento aumenta drasticamente la probabilità che gli elettroni collidano e ionizzino gli atomi del gas, rendendo la generazione di plasma molto più efficiente.

Controllo della Deposizione con Tempo e Potenza

La velocità di deposizione è direttamente controllata dalla quantità di potenza applicata al target e dalla durata del processo.

L'aumento della potenza si traduce in più ioni che colpiscono il target con maggiore energia, espellendo più atomi e aumentando la velocità di deposizione. Questa controllabilità di tempo e potenza è ciò che consente un'elevata riproducibilità e un controllo preciso sullo spessore del film.

Comprendere i Compromessi Chiave del Processo

La scelta dei parametri giusti implica il bilanciamento di fattori contrastanti per raggiungere il risultato desiderato.

Sputtering Inerte vs. Reattivo

La scelta più fondamentale è tra la deposizione di un materiale puro o di un composto. L'uso di un gas inerte come l'argon è più semplice e garantisce che la composizione del film corrisponda al target.

Optare per lo sputtering reattivo consente la creazione di composti preziosi come ossidi e nitruri ceramici, ma aggiunge complessità. È necessario controllare attentamente la miscela di gas per ottenere la corretta stechiometria chimica nel film finale.

La Sfida della Contaminazione

La necessità di alto vuoto e gas puro è una costante sfida operativa. Raggiungere e mantenere queste condizioni richiede attrezzature robuste e procedure attente.

Qualsiasi guasto, come una piccola perdita nella camera o una linea del gas contaminata, avrà un impatto diretto sulla qualità e purezza del film depositato, rendendolo potenzialmente inutile.

Velocità del Processo vs. Uniformità del Film

Sebbene una maggiore potenza aumenti la velocità di deposizione, può anche influenzare le proprietà del film. Livelli di potenza estremamente elevati possono generare calore eccessivo o alterare l'energia delle particelle sputterate.

Deve essere trovato un equilibrio tra una velocità di deposizione commercialmente valida e le condizioni energetiche che producono un film con la densità, lo stress e la copertura del gradino desiderati.

Abbinare i Parametri al Tuo Obiettivo di Deposizione

Il tuo obiettivo specifico detta come priorizzare e configurare questi parametri.

- Se il tuo obiettivo principale è depositare un film di metallo puro: Prioritizza un gas inerte ad alta purezza come l'argon e mantieni il vuoto più alto possibile per prevenire ossidazione o contaminazione.

- Se il tuo obiettivo principale è creare un film composto (es. un nitruro): Utilizza lo sputtering reattivo introducendo un flusso precisamente controllato di gas reattivo (come l'azoto) insieme al tuo gas inerte.

- Se il tuo obiettivo principale è lo spessore preciso del film: Calibra e controlla meticolosamente la potenza applicata e il tempo di deposizione, poiché queste variabili hanno l'impatto più diretto sulla quantità di materiale depositato.

- Se il tuo obiettivo principale è l'alta efficienza di deposizione: Impiega lo sputtering a magnetron, poiché l'uso di campi magnetici migliora significativamente l'ionizzazione del gas di sputtering, portando a un plasma più robusto e a un processo più veloce.

In definitiva, padroneggiare l'interazione di questi parametri ti consente di ingegnerizzare film sottili con caratteristiche precise e ripetibili.

Tabella Riepilogativa:

| Parametro | Ruolo Chiave | Esempi/Valori Comuni |

|---|---|---|

| Materiale Target | Sorgente del film depositato | Oro, Platino, Argento |

| Gas di Sputtering | Ionizzato per bombardare il target | Argon (inerte), Ossigeno/Azoto (reattivo) |

| Pressione della Camera | Controlla il viaggio delle particelle e l'uniformità | Alto vuoto (es. 10^-3 a 10^-6 Torr) |

| Potenza Elettrica | Guida il plasma e la velocità di deposizione | Potenza DC, RF o Pulsata (W/cm²) |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

Ottenere un controllo preciso su materiale target, composizione del gas, pressione e potenza è la chiave per film sottili di alta qualità e uniformi. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alta purezza, inclusi target di sputtering, sistemi di gestione del gas e componenti per il vuoto, di cui il tuo laboratorio ha bisogno per risultati di deposizione affidabili e ripetibili.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua specifica applicazione di film sottili e aiutarti a padroneggiare i tuoi parametri di sputtering.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come vengono riscaldati i forni industriali? Combustibile contro elettrico per prestazioni ottimali

- Come si estrae il distillato? Una guida passo-passo per l'olio di cannabis ad alta purezza

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Quali sono le funzioni primarie dei materiali refrattari? Difesa essenziale per i processi pirometallurgici

- Perché la macinazione e il setacciamento precisi dei catalizzatori solidi sono necessari? Ottimizzare il flusso e l'efficienza dei microreattori

- La grafite si restringe? Il Ruolo Critico della Temperatura e delle Radiazioni nella Stabilità Dimensionale

- Qual è la storia della sinterizzazione a plasma a scintilla? Dalle origini degli anni '30 alla moderna tecnologia FAST

- Quali sono i 3 tipi di biomassa? Una guida alle fonti legnose, agricole e di scarto