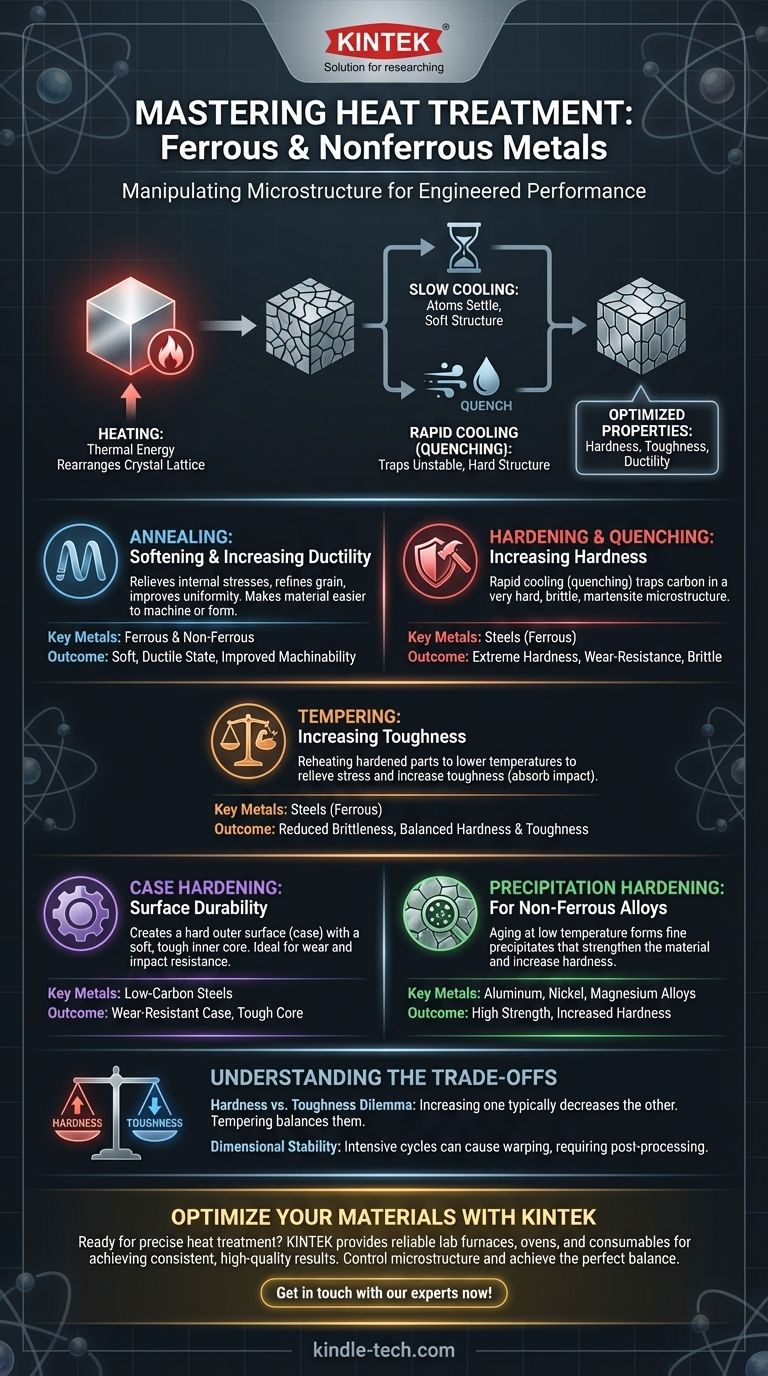

In sintesi, i processi di trattamento termico più comuni sono la ricottura, la tempra, il rinvenimento, la cementazione e l'indurimento per precipitazione. Ogni processo prevede un ciclo attentamente controllato di riscaldamento e raffreddamento progettato per alterare deliberatamente la struttura interna di un metallo, modificandone così le proprietà fisiche e meccaniche come la durezza, la tenacità o la duttilità per soddisfare un requisito ingegneristico specifico.

Il trattamento termico non è un'azione singola ma una suite di strumenti metallurgici precisi. Il principio fondamentale è semplice: controllando la temperatura e le velocità di raffreddamento, si controlla la struttura cristallina microscopica del metallo, che a sua volta ne determina le prestazioni macroscopiche.

L'obiettivo: manipolare la microstruttura di un metallo

Per comprendere il trattamento termico, devi prima capire che tutti i metalli hanno una struttura interna cristallina, spesso chiamata microstruttura o struttura a grana. La dimensione, la forma e la composizione di questi grani microscopici determinano le proprietà del metallo.

Il ruolo della temperatura

Riscaldare un metallo fornisce energia termica. Questa energia permette agli atomi all'interno del reticolo cristallino di muoversi, riorganizzarsi e persino dissolvere elementi l'uno nell'altro, modificando la struttura del grano.

Il ruolo critico della velocità di raffreddamento

La velocità con cui un metallo viene raffreddato "blocca" una specifica microstruttura. Un raffreddamento lento consente agli atomi di stabilizzarsi in uno stato morbido e stabile. Un raffreddamento rapido, o tempra, li intrappola in uno stato altamente sollecitato, instabile e molto duro.

Principali processi di trattamento termico e loro scopo

Ogni processo è definito dal suo profilo unico di temperatura e raffreddamento, progettato per raggiungere un risultato specifico. Questi processi possono essere ampiamente classificati in base alla loro funzione primaria.

Per ammorbidire e aumentare la duttilità: ricottura

La ricottura è un processo utilizzato per rendere un metallo il più morbido e duttile possibile. Comporta il riscaldamento del metallo, il mantenimento a quella temperatura e quindi il raffreddamento molto lento.

Questo raffreddamento lento allevia le sollecitazioni interne, affina la struttura del grano e migliora l'uniformità. Viene spesso eseguito per rendere un materiale più facile da lavorare o formare, o per annullare gli effetti dell'incrudimento. La ricottura è comune sia per i metalli ferrosi che non ferrosi.

Per aumentare la durezza: tempra e spegnimento

La tempra si applica principalmente agli acciai e ad altre leghe ferrose con sufficiente contenuto di carbonio. L'acciaio viene riscaldato a una temperatura critica in cui la sua struttura cristallina cambia, e quindi raffreddato rapidamente temprandolo in un mezzo come acqua, olio o aria.

Questo rapido raffreddamento intrappola il carbonio in una microstruttura molto dura, fragile e aghiforme chiamata martensite. Il pezzo risultante è estremamente duro e resistente all'usura ma troppo fragile per la maggior parte delle applicazioni senza un processo successivo.

Per aumentare la tenacità: rinvenimento

Il rinvenimento viene quasi sempre eseguito dopo la tempra. Il pezzo temprato e fragile viene riscaldato a una temperatura molto più bassa, mantenuto per un tempo specifico e quindi raffreddato.

Questo processo allevia parte delle sollecitazioni interne dovute alla tempra e consente alla struttura martensitica dura di trasformarsi leggermente. Il risultato è una diminuzione della durezza ma un aumento significativo e critico della tenacità, che è la capacità di assorbire gli urti senza fratturarsi.

Per la durabilità superficiale: cementazione

La cementazione crea un pezzo con due zone distinte: una superficie esterna estremamente dura e resistente all'usura (il "guscio") e un nucleo interno più morbido e tenace. Questo è l'ideale per componenti come ingranaggi e cuscinetti che devono resistere all'usura superficiale pur sopportando carichi d'urto.

Un metodo comune è la carburazione, in cui un pezzo di acciaio a basso tenore di carbonio viene riscaldato in un'atmosfera ricca di carbonio. Il carbonio si diffonde nella superficie, consentendo solo allo strato esterno di diventare temprabile durante una successiva tempra.

Per leghe non ferrose: indurimento per precipitazione

Molte leghe non ferrose, come alluminio, magnesio e leghe di nichel, non possono essere temprate come l'acciaio. Invece, utilizzano l'indurimento per precipitazione (o invecchiamento).

Il processo prevede il riscaldamento della lega per sciogliere gli elementi leganti in una soluzione solida, la tempra per bloccare questo stato e quindi l'"invecchiamento" a una temperatura inferiore. Questo invecchiamento consente la formazione di particelle molto fini (precipitati) all'interno della struttura del grano, che agiscono come ostacoli alla deformazione e aumentano drasticamente la resistenza e la durezza del materiale.

Comprendere i compromessi

La scelta di un processo di trattamento termico è sempre una questione di bilanciare proprietà contrastanti. Nessun singolo processo può massimizzare tutti i tratti desiderabili.

Il dilemma durezza vs. tenacità

Questo è il compromesso più fondamentale in metallurgia. All'aumentare della durezza di un metallo, si diminuisce quasi invariabilmente la sua tenacità, rendendolo più fragile. Un pezzo di acciaio completamente temprato e non rinvenuto ha la massima durezza ma si frantumerà come il vetro. Il rinvenimento è l'atto di sacrificare intenzionalmente un po' di durezza per ottenere la tenacità essenziale.

Stabilità dimensionale e distorsione

I cicli intensi di riscaldamento e raffreddamento rapido, specialmente la tempra, introducono significative sollecitazioni interne. Queste sollecitazioni possono causare la deformazione, la torsione o il cambiamento delle dimensioni dei pezzi, spesso richiedendo operazioni secondarie di rettifica o lavorazione per soddisfare le tolleranze finali.

Complessità e costo del processo

I processi più semplici come la ricottura sono relativamente economici. I processi a più fasi come la cementazione o i cicli di tempra e rinvenimento richiedono attrezzature più sofisticate, controlli più rigorosi e tempi di forno più lunghi, aggiungendo costi significativi al pezzo finale.

Selezione del processo giusto per la tua applicazione

La tua scelta deve essere guidata dal requisito di prestazione primario del componente.

- Se il tuo obiettivo principale è rendere un metallo più facile da lavorare o formare: La ricottura è il tuo processo per creare lo stato più morbido e duttile.

- Se il tuo obiettivo principale è l'usura superficiale estrema su un pezzo che deve anche assorbire gli urti (ad esempio, un ingranaggio): La cementazione fornisce il guscio duro e il nucleo tenace necessari.

- Se il tuo obiettivo principale è un componente in acciaio che deve mantenere un bordo affilato e resistere alla frattura (ad esempio, un coltello o un utensile): È richiesto un processo di tempra e rinvenimento per bilanciare durezza e tenacità.

- Se il tuo obiettivo principale è ottenere un'elevata resistenza in una lega di alluminio, titanio o nichel: L'indurimento per precipitazione è il metodo standard per questi materiali non ferrosi.

In definitiva, il trattamento termico trasforma un metallo generico in un materiale ad alte prestazioni ingegnerizzato per un compito specifico.

Tabella riassuntiva:

| Processo | Obiettivo primario | Metalli chiave | Risultato chiave |

|---|---|---|---|

| Ricottura | Ammorbidire, aumentare la duttilità | Ferrosi e non ferrosi | Allevia le sollecitazioni, migliora la lavorabilità |

| Tempra e spegnimento | Aumentare la durezza | Acciai (ferrosi) | Crea una struttura martensitica dura e fragile |

| Rinvenimento | Aumentare la tenacità | Acciai (ferrosi) | Riduce la fragilità dopo la tempra |

| Cementazione | Creare superficie dura/nucleo tenace | Acciai a basso tenore di carbonio | Guscio resistente all'usura (es. tramite carburazione) |

| Indurimento per precipitazione | Aumentare la resistenza/durezza | Leghe di alluminio, nichel, magnesio | Rafforza tramite precipitazione di particelle fini |

Pronto a ottimizzare i tuoi materiali con un trattamento termico preciso? L'attrezzatura da laboratorio giusta è fondamentale per ottenere risultati coerenti e di alta qualità. KINTEK è specializzata nella fornitura di forni da laboratorio, stufe e materiali di consumo affidabili, su misura per ricottura, tempra, rinvenimento e altri processi termici. Che tu sia in R&S o nel controllo qualità, le nostre soluzioni ti aiutano a controllare la microstruttura e a raggiungere il perfetto equilibrio tra durezza, tenacità e duttilità per i tuoi specifici componenti metallici.

Contattaci oggi stesso per discutere le tue esigenze applicative e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Cos'è un forno a muffola nell'ambiente? Ottenere un riscaldamento pulito e privo di contaminanti

- Un forno a muffola è un forno? Una guida al riscaldamento ad alta temperatura vs. bassa temperatura

- Qual è la differenza tra un forno a muffola e un forno a camera? Comprendere le distinzioni chiave per il tuo laboratorio

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme