Alla base, la deposizione da vapore si divide in due famiglie fondamentali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). I metodi PVD utilizzano processi fisici come l'evaporazione o lo sputtering per trasferire un materiale da una sorgente a un substrato. Al contrario, i metodi CVD utilizzano reazioni chimiche da gas precursori per far crescere un nuovo materiale direttamente sulla superficie del substrato.

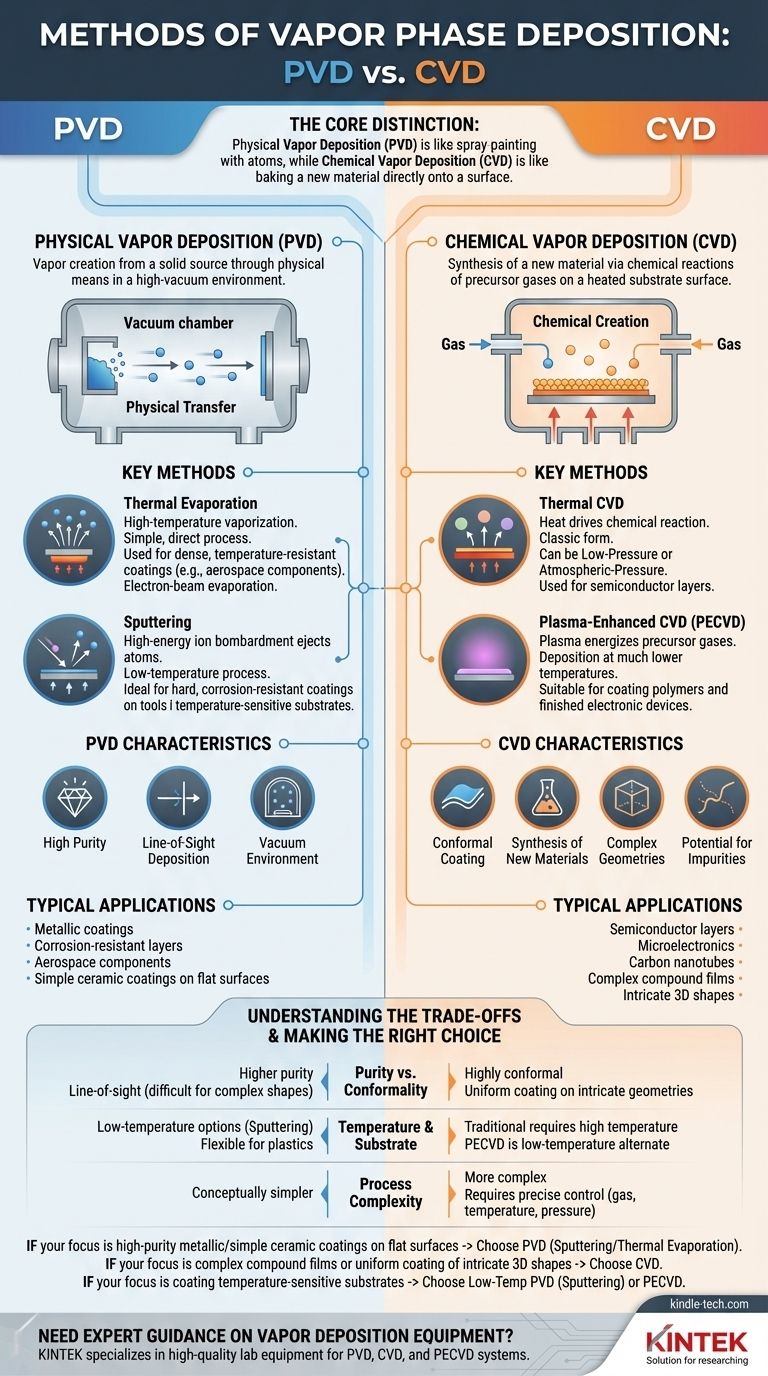

La distinzione critica non è l'attrezzatura, ma il processo sottostante: la Deposizione Fisica da Vapore (PVD) è come verniciare a spruzzo con atomi, mentre la Deposizione Chimica da Vapore (CVD) è come cuocere un nuovo materiale direttamente su una superficie.

I Due Pilastri della Deposizione da Vapore

La deposizione in fase vapore comprende qualsiasi processo in cui un film solido sottile viene formato su una superficie da un materiale nel suo stato gassoso o di vapore. Comprendere la divisione fondamentale tra metodi fisici e chimici è il primo passo per selezionare la tecnica giusta per un'applicazione specifica.

Deposizione Fisica da Vapore (PVD)

I processi PVD comportano la creazione di un vapore da un materiale sorgente solido attraverso mezzi puramente fisici, il tutto condotto in un ambiente di alto vuoto. Il film risultante ha la stessa composizione chimica di base del materiale sorgente.

Deposizione Chimica da Vapore (CVD)

I processi CVD comportano l'introduzione di uno o più gas precursori volatili in una camera di reazione. Questi gas si decompongono o reagiscono su un substrato riscaldato, lasciando un film solido di un nuovo materiale. La composizione del film è il risultato di questa reazione chimica.

Uno Sguardo più Approfondito alla Deposizione Fisica da Vapore (PVD)

L'obiettivo del PVD è spostare fisicamente gli atomi da un bersaglio sorgente a un substrato. I due metodi dominanti lo raggiungono in modi diversi.

Metodo Chiave: Evaporazione Termica

Questa è la tecnica PVD più semplice. Un materiale sorgente viene riscaldato in una camera a vuoto finché i suoi atomi non acquisiscono energia sufficiente per vaporizzare. Questi atomi gassosi viaggiano quindi attraverso il vuoto e si condensano sul substrato più freddo, formando un film.

Ad esempio, l'evaporazione a fascio di elettroni è utilizzata dalle aziende aerospaziali per applicare rivestimenti densi e resistenti alle alte temperature a componenti critici.

Metodo Chiave: Sputtering

Lo sputtering non si basa sul calore. Invece, un bersaglio del materiale sorgente viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'argon). Questa collisione energetica espelle fisicamente o "sputtera" atomi dal bersaglio, che poi si depositano sul substrato.

Questo metodo è eccellente per applicare rivestimenti molto duri e resistenti alla corrosione a utensili e altri prodotti utilizzati in ambienti difficili.

Uno Sguardo più Approfondito alla Deposizione Chimica da Vapore (CVD)

Il CVD è fondamentalmente un processo di sintesi. Non stai solo spostando un materiale; ne stai creando uno sulla superficie del tuo substrato.

Il Principio Fondamentale: Una Reazione Chimica Superficiale

In tutti i processi CVD, i gas precursori fluiscono su un substrato all'interno di una camera di reazione. L'energia viene applicata al sistema, causando la reazione o la decomposizione dei gas sulla superficie calda, costruendo lo strato di film desiderato strato dopo strato.

Metodo Chiave: CVD Termico

Questa è la forma classica di CVD, dove il calore è l'unica fonte di energia che guida la reazione chimica. La sua efficacia può essere limitata dalla velocità della reazione superficiale (CVD a Bassa Pressione) o dalla velocità con cui i gas possono raggiungere la superficie (CVD a Pressione Atmosferica).

Metodo Chiave: CVD Potenziato al Plasma (PECVD)

Invece di affidarsi solo alle alte temperature, il PECVD utilizza un plasma per energizzare i gas precursori. Ciò consente la deposizione a temperature molto più basse, rendendolo adatto per substrati che non possono sopportare calore intenso.

Applicazioni Comuni del CVD

Il CVD è un cavallo di battaglia nell'industria elettronica per la creazione di precisi strati semiconduttori e isolanti nei microchip. È anche frequentemente utilizzato per far crescere materiali avanzati come nanotubi di carbonio e nanofili di GaN.

Comprendere i Compromessi

Scegliere tra PVD e CVD richiede la comprensione dei loro vantaggi e limiti intrinseci.

Purezza vs. Conformità

Il PVD generalmente produce film di maggiore purezza perché si sta semplicemente trasferendo un materiale sorgente. Tuttavia, è un processo "a linea di vista", rendendo difficile rivestire uniformemente forme complesse e tridimensionali.

Il CVD eccelle nella creazione di rivestimenti altamente conformi che coprono uniformemente geometrie intricate. Il compromesso è il potenziale di impurità da sottoprodotti chimici.

Temperatura e Substrato

Il CVD termico tradizionale richiede temperature molto elevate, il che limita i tipi di materiali che possono essere utilizzati come substrato.

I metodi PVD come lo sputtering e i metodi CVD specializzati come il PECVD possono operare a temperature molto più basse, offrendo maggiore flessibilità per il rivestimento di materiali sensibili alla temperatura come le plastiche.

Complessità del Processo

Il PVD è spesso un processo concettualmente più semplice e diretto. Il CVD può essere più complesso, richiedendo un controllo preciso sui flussi di gas, sulla temperatura e sulla pressione, e spesso richiede un livello più elevato di abilità dell'operatore.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno il miglior metodo di deposizione.

- Se il tuo obiettivo principale è ottenere rivestimenti metallici o ceramici semplici ad alta purezza su una superficie relativamente piatta: il PVD, in particolare lo sputtering o l'evaporazione termica, è spesso la scelta più diretta ed efficace.

- Se il tuo obiettivo principale è creare un film composto complesso (come il nitruro di silicio) o rivestire uniformemente forme 3D intricate: il CVD è quasi certamente la tecnologia superiore.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura (come un polimero o un dispositivo elettronico finito): le tue migliori opzioni sono i metodi PVD a bassa temperatura come lo sputtering o una tecnica specializzata come il CVD potenziato al plasma (PECVD).

In definitiva, comprendere se il tuo obiettivo richiede un trasferimento fisico o una creazione chimica è la chiave per navigare nel mondo della deposizione da vapore.

Tabella Riepilogativa:

| Metodo | Tipo di Processo | Caratteristiche Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasferimento fisico | Deposizione a linea di vista, alta purezza, ambiente sottovuoto | Rivestimenti metallici, strati resistenti alla corrosione, componenti aerospaziali |

| Deposizione Chimica da Vapore (CVD) | Reazione chimica | Rivestimento conforme, geometrie complesse, sintesi di nuovi materiali | Strati semiconduttori, microelettronica, nanotubi di carbonio |

| Evaporazione Termica | PVD | Processo semplice, vaporizzazione ad alta temperatura | Rivestimenti densi e resistenti alle alte temperature |

| Sputtering | PVD | Processo a bassa temperatura, espulsione atomica non termica | Rivestimenti duri, utensili, substrati sensibili alla temperatura |

| CVD Potenziato al Plasma (PECVD) | CVD | Funzionamento a bassa temperatura, reazione assistita da plasma | Rivestimento di polimeri, dispositivi elettronici finiti |

Hai Bisogno di Guida Esperta sulle Attrezzature per la Deposizione da Vapore?

La scelta tra i metodi PVD e CVD è fondamentale per il successo della tua applicazione di film sottili. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione da vapore.

Forniamo:

- Sistemi PVD avanzati per rivestimenti metallici ad alta purezza

- Reattori CVD di precisione per la sintesi di materiali complessi

- Attrezzature CVD potenziate al plasma per substrati sensibili alla temperatura

- Soluzioni complete per applicazioni nel settore dei semiconduttori, aerospaziale e di ricerca

Lascia che i nostri esperti ti aiutino a selezionare il metodo di deposizione perfetto per le tue esigenze specifiche.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni di deposizione da vapore possono migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore