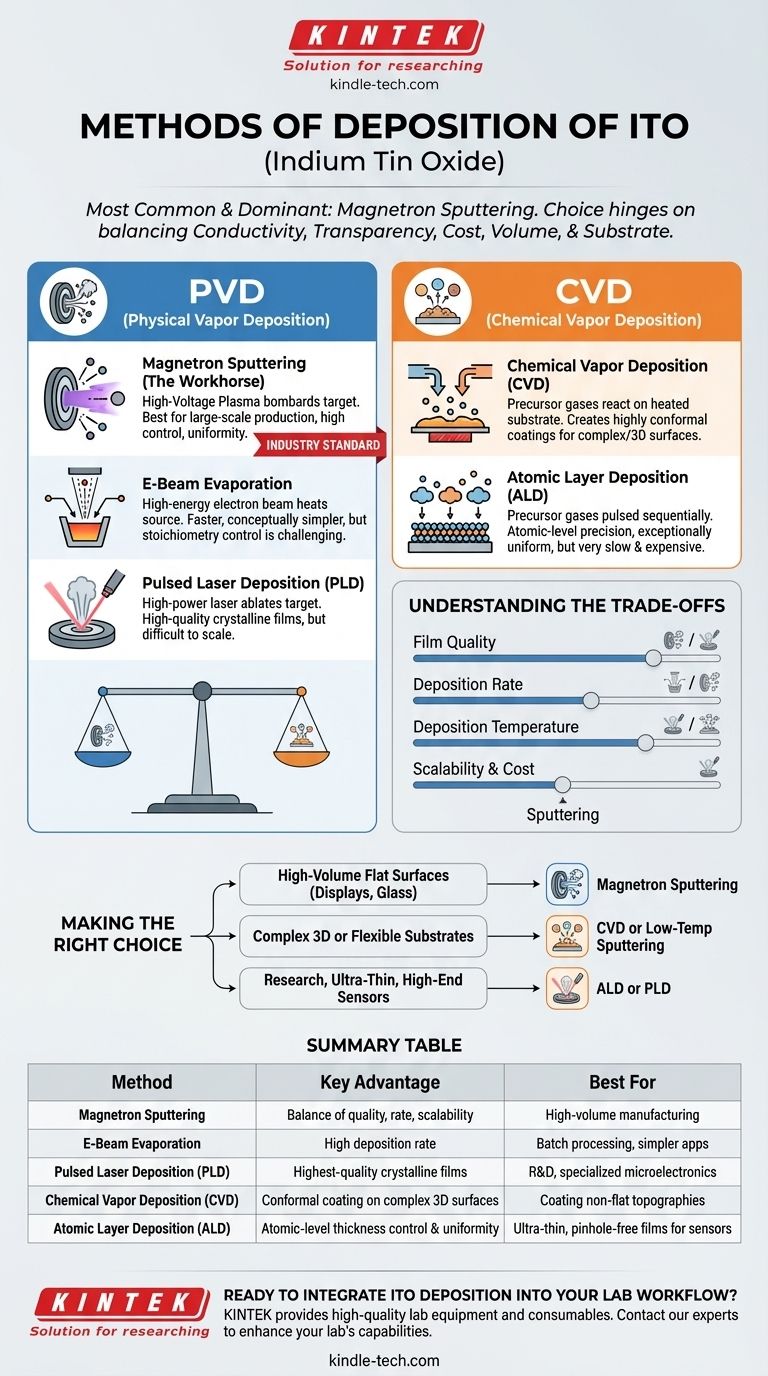

Per la deposizione di ossido di indio-stagno (ITO), il metodo più comune e industrialmente dominante è lo sputtering a magnetron. Sebbene vengano utilizzate anche altre tecniche come l'evaporazione, la deposizione chimica da vapore (CVD) e la deposizione a strati atomici (ALD), lo sputtering offre il miglior equilibrio tra qualità del film, velocità di deposizione e scalabilità per la maggior parte delle applicazioni commerciali, come display e touch screen.

Scegliere un metodo di deposizione per l'ITO non significa trovare un'unica tecnica "migliore", ma comprendere una serie critica di compromessi. La decisione dipende dall'equilibrio tra i requisiti specifici per la conduttività elettrica, la trasparenza ottica, il costo, il volume di produzione e il tipo di substrato.

I due pilastri della deposizione: PVD e CVD

Quasi tutte le tecniche di deposizione dell'ITO rientrano in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Comprendere questa distinzione è il primo passo per selezionare il metodo giusto.

I metodi PVD utilizzano processi fisici – come l'impatto o il riscaldamento – per trasformare un bersaglio ITO solido in vapore, che poi si condensa su un substrato sottovuoto. I metodi CVD utilizzano reazioni chimiche tra gas precursori per formare il film ITO solido sulla superficie del substrato.

Deposizione Fisica da Vapore (PVD): Lo standard industriale

Il PVD è preferito per la sua capacità di produrre film densi e di elevata purezza con proprietà eccellenti.

Sputtering a Magnetron (Il Cavallo di Battaglia) Questo è il metodo di riferimento per la produzione su larga scala di vetro e plastica rivestiti di ITO. Un plasma ad alta tensione viene utilizzato per bombardare un bersaglio ceramico di ITO, espellendo atomi che si depositano sul substrato.

La sua dominanza deriva dall'elevato grado di controllo sullo spessore del film, sull'uniformità su ampie aree e sulle eccellenti proprietà optoelettroniche del film risultante.

Evaporazione a Fascio Elettronico (E-Beam) In questo metodo, un fascio di elettroni ad alta energia riscalda ed evapora il materiale sorgente ITO da un crogiolo sottovuoto. Il vapore si sposta quindi in un percorso a linea di vista e si condensa sul substrato.

Sebbene spesso più veloce e concettualmente più semplice dello sputtering, il controllo della stechiometria precisa (il rapporto Indio-Stagno) può essere difficile, il che influisce direttamente sulle prestazioni del film.

Deposizione Laser Pulsata (PLD) La PLD utilizza un laser ad alta potenza per ablare un bersaglio ITO rotante, creando un pennacchio di plasma che deposita un film sul substrato.

Questo metodo è utilizzato principalmente nella ricerca e sviluppo per la creazione di film cristallini di altissima qualità. Tuttavia, è difficile da scalare per la produzione su larga area, rendendolo impraticabile per la maggior parte degli usi commerciali.

Deposizione Chimica da Vapore (CVD): Per precisione e conformità

Il CVD costruisce i film da zero attraverso reazioni chimiche, offrendo vantaggi unici per applicazioni specifiche.

Deposizione Chimica da Vapore (CVD) In un processo CVD, gas precursori volatili contenenti indio, stagno e ossigeno vengono introdotti in una camera di reazione. Essi reagiscono sulla superficie di un substrato riscaldato per formare un film ITO solido.

Il vantaggio chiave del CVD è la sua capacità di creare rivestimenti altamente conformi che coprono uniformemente superfici complesse, non piane o 3D dove i metodi PVD a linea di vista fallirebbero.

Deposizione a Strati Atomici (ALD) L'ALD è un sofisticato sottotipo di CVD in cui i gas precursori vengono immessi nella camera uno alla volta. Ciò consente di far crescere il film con precisione a livello atomico, un monostrato alla volta.

Questa tecnica offre un controllo ineguagliabile sullo spessore e crea film eccezionalmente uniformi e privi di pinhole. Il suo principale svantaggio è che si tratta di un processo estremamente lento e costoso, riservato ad applicazioni altamente specializzate e di alto valore.

Comprendere i compromessi

Nessun singolo metodo è perfetto per ogni scenario. La scelta giusta dipende interamente dalle priorità del tuo progetto.

Qualità del film vs. Velocità di deposizione

Lo sputtering offre un superbo equilibrio, producendo film di alta qualità a velocità commercialmente sostenibili. La PLD può produrre film cristallini di altissima qualità ma è molto lenta. L'evaporazione è veloce ma può compromettere la qualità e la ripetibilità del film.

L'ALD offre la massima conformità e controllo dello spessore, ma ha la velocità di deposizione più lenta di tutte, misurata in nanometri all'ora.

Temperatura di deposizione

Il substrato che stai rivestendo è un fattore critico. I processi CVD spesso richiedono alte temperature del substrato, che possono danneggiare materiali sensibili come polimeri flessibili o plastiche.

Molti processi PVD, in particolare lo sputtering, possono essere eseguiti a o vicino alla temperatura ambiente, rendendoli ideali per applicazioni sensibili alla temperatura come l'elettronica flessibile.

Scalabilità e costo

Per la produzione di massa di substrati piani (ad esempio, display, pannelli solari, vetro architettonico), lo sputtering a magnetron è il leader indiscusso grazie alla sua scalabilità e al suo ecosistema maturo.

Il CVD può anche essere scalato per la produzione ad alto volume, ma i costi delle attrezzature e dei gas precursori possono essere più elevati. L'evaporazione a fascio elettronico è spesso un'opzione a basso costo per l'elaborazione in batch, mentre PLD e ALD sono tipicamente i più costosi e riservati alla ricerca e sviluppo o a prodotti di nicchia.

Fare la scelta giusta per la tua applicazione

L'obiettivo finale della tua applicazione detta il metodo di deposizione ottimale.

- Se il tuo obiettivo principale è la produzione ad alto volume di superfici piane come display o vetri intelligenti: Lo sputtering a magnetron è lo standard industriale per il suo equilibrio tra qualità, velocità ed efficacia in termini di costi.

- Se il tuo obiettivo principale è il rivestimento di topografie 3D complesse o substrati flessibili: Il CVD o lo sputtering a bassa temperatura sono le tue migliori opzioni per ottenere una copertura conforme senza danneggiare il substrato.

- Se il tuo obiettivo principale è la ricerca o la creazione di film ultrasottili e perfetti per sensori di fascia alta o microelettronica: ALD o PLD offrono la massima precisione e qualità del film, giustificando il loro costo più elevato e la velocità più lenta.

Comprendere questi compromessi fondamentali ti consente di selezionare la tecnica di deposizione che si allinea perfettamente con i tuoi obiettivi di materiale, prestazioni e produzione.

Tabella riassuntiva:

| Metodo | Categoria | Vantaggio chiave | Ideale per |

|---|---|---|---|

| Sputtering a Magnetron | PVD | Equilibrio tra qualità, velocità e scalabilità | Produzione ad alto volume (display, vetro) |

| Evaporazione a Fascio Elettronico | PVD | Alta velocità di deposizione | Elaborazione in batch, applicazioni più semplici |

| Deposizione Laser Pulsata (PLD) | PVD | Film cristallini di altissima qualità | R&S, microelettronica specializzata |

| Deposizione Chimica da Vapore (CVD) | CVD | Rivestimento conforme su superfici 3D complesse | Rivestimento di topografie non piane |

| Deposizione a Strati Atomici (ALD) | CVD | Controllo dello spessore a livello atomico e uniformità | Film ultrasottili e privi di pinhole per sensori |

Pronto a integrare la deposizione di ITO nel flusso di lavoro del tuo laboratorio?

Scegliere la giusta tecnica di deposizione è fondamentale per il successo del tuo progetto. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per processi avanzati di deposizione di materiali. Sia che tu stia aumentando la produzione o spingendo i confini della ricerca, la nostra esperienza può aiutarti a raggiungere una qualità e prestazioni ottimali del film.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di deposizione di ITO e scoprire come le soluzioni KINTEK possono migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro