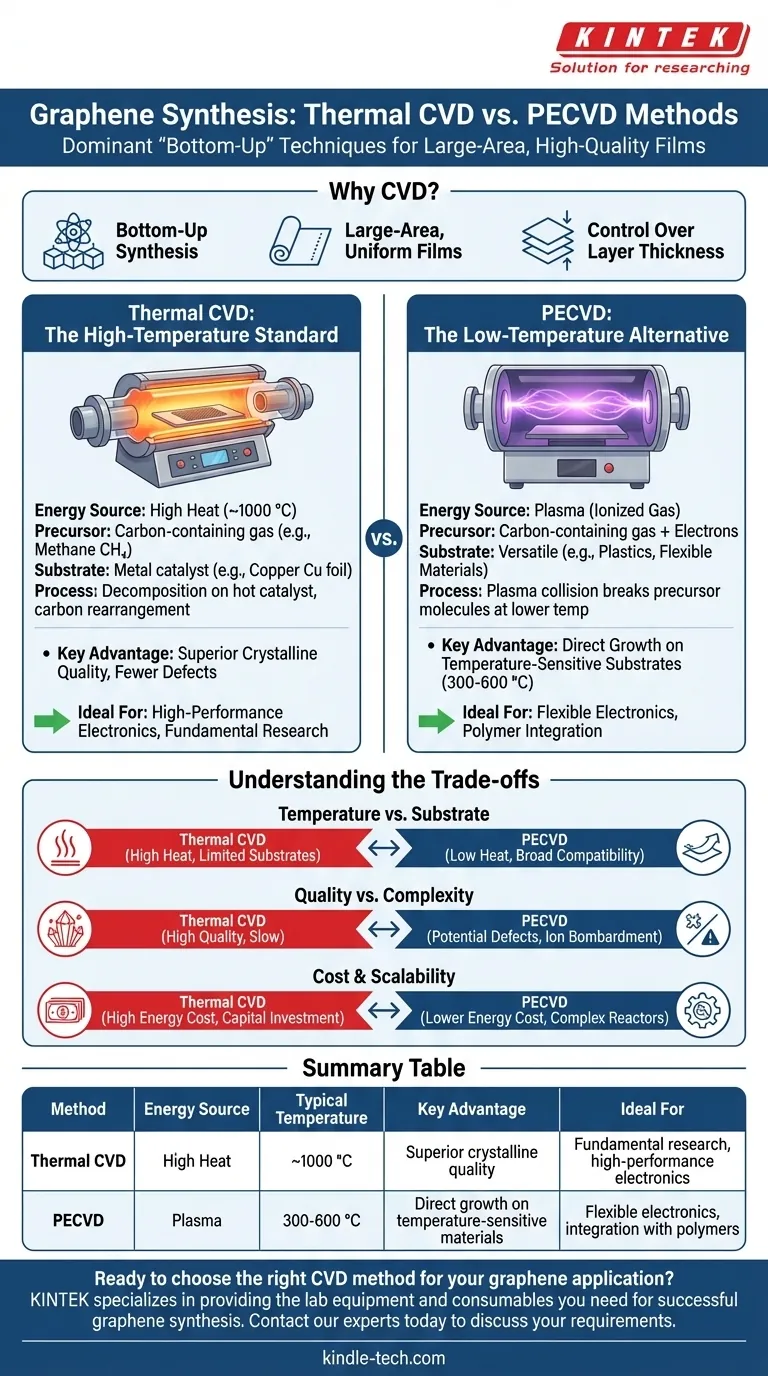

I metodi principali per sintetizzare il grafene tramite deposizione chimica da fase vapore (CVD) sono il CVD Termico e il CVD potenziato al plasma (PECVD). Il CVD Termico si basa su alte temperature (circa 1000 °C) per decomporre un gas contenente carbonio su un catalizzatore metallico, mentre il PECVD utilizza un plasma ricco di energia per ottenere questa decomposizione a temperature significativamente più basse. Entrambi gli approcci sono considerati metodi "bottom-up", che costruiscono il reticolo di grafene atomo per atomo per creare film grandi e di alta qualità.

Mentre il CVD è diventato la tecnica dominante per produrre grafene di grandi dimensioni adatto ad applicazioni commerciali, la scelta tra i suoi metodi implica un compromesso critico. Il CVD Termico stabilisce lo standard per la qualità, ma il suo calore elevato limita le opzioni di substrato, mentre il PECVD consente la deposizione su materiali sensibili al potenziale costo della perfezione cristallina.

Perché il CVD guida la produzione di grafene

La deposizione chimica da fase vapore non è solo un metodo tra tanti; è la tecnica più promettente per spostare il grafene dal laboratorio alle applicazioni industriali. I suoi vantaggi derivano dal modo fondamentale in cui costruisce il materiale.

Il vantaggio della sintesi "bottom-up"

A differenza dei metodi "top-down" come l'esfoliazione, che ricavano il grafene dal grafite in massa, il CVD costruisce il foglio di grafene da singoli atomi di carbonio. Questo processo consente un alto grado di controllo sulla struttura finale.

Gestendo attentamente il flusso di gas, la temperatura e la pressione, è possibile produrre grafene altamente cristallino e uniforme con difetti minimi.

Consentire film uniformi e di grandi dimensioni

Il più grande vantaggio del CVD è la sua capacità di produrre film di grafene continui, a strato singolo o pochi strati, su grandi aree, in particolare su lamine metalliche. Questa scalabilità è essenziale per applicazioni in elettronica, film conduttivi trasparenti e sensori, dove la produzione su scala wafer è un requisito.

Controllo dello spessore dello strato

Il processo CVD consente un controllo preciso sul numero di strati di grafene. Regolando il tempo di reazione e la concentrazione del precursore, i tecnici possono produrre in modo affidabile grafene a strato singolo, doppio strato o pochi strati, adattando le proprietà elettroniche e ottiche del materiale per un dispositivo specifico.

Una panoramica dei metodi CVD principali

Sebbene l'obiettivo sia lo stesso, le due principali tecniche CVD utilizzano diverse fonti di energia per guidare la reazione chimica, portando a caratteristiche di processo distinte.

CVD Termico: Lo standard ad alta temperatura

Questo è il metodo CVD più comune e consolidato per grafene di alta qualità. Un substrato, tipicamente una lamina di rame (Cu), viene riscaldato a circa 1000 °C all'interno di una camera a vuoto.

Viene quindi introdotto un gas precursore di carbonio, più spesso il metano (CH₄). A questa alta temperatura, le molecole di metano si decompongono sulla superficie calda del rame, e gli atomi di carbonio risultanti si dispongono nel reticolo esagonale del grafene.

CVD potenziato al plasma (PECVD): L'alternativa a bassa temperatura

Il PECVD utilizza un campo elettrico per generare un plasma, un gas ionizzato contenente elettroni ad alta energia. Questi elettroni si scontrano con le molecole del gas precursore, rompendole a temperature molto più basse di quelle richieste per la decomposizione termica.

Ciò consente la deposizione del grafene a temperature di soli 300-600 °C, rendendo possibile la crescita del grafene direttamente su substrati che non possono sopportare il calore intenso del CVD Termico.

Comprendere i compromessi

La scelta di un metodo CVD è una decisione ingegneristica basata sull'equilibrio tra priorità contrastanti di qualità, compatibilità del substrato e complessità del processo.

Temperatura vs. Compatibilità del substrato

L'alta temperatura del CVD Termico ne limita l'uso a substrati termicamente stabili come rame, nichel o carburo di silicio. Ciò spesso rende necessario un processo di trasferimento complesso e potenzialmente dannoso per spostare il grafene su un obiettivo finale come un polimero o il vetro.

La temperatura operativa più bassa del PECVD amplia drasticamente la gamma di substrati compatibili, consentendo la crescita diretta su plastiche, elettronica flessibile e altri materiali sensibili alla temperatura.

Qualità vs. Complessità del processo

Il CVD Termico è rinomato per la produzione di grafene con qualità cristallina e proprietà elettroniche superiori. La crescita lenta e controllata su una superficie catalitica si traduce in domini cristallini più grandi e meno difetti.

L'ambiente ad alta energia del PECVD può talvolta introdurre difetti strutturali o impurità nel reticolo del grafene a causa del bombardamento ionico. Sebbene le tecniche stiano migliorando, raggiungere la stessa qualità incontaminata del CVD Termico rimane una sfida.

Costo e scalabilità

Entrambi i metodi CVD richiedono un significativo investimento di capitale in apparecchiature per il vuoto e la gestione dei gas. Il CVD Termico comporta elevati costi energetici continui a causa delle temperature estreme. Il PECVD può avere costi energetici inferiori ma può comportare progetti di reattori più complessi.

Selezione del metodo CVD giusto per il tuo obiettivo

I requisiti specifici della tua applicazione dovrebbero dettare la scelta del metodo di sintesi. Non esiste un unico approccio "migliore"; esiste solo lo strumento più appropriato per il lavoro.

- Se il tuo obiettivo principale è la ricerca fondamentale o la massima qualità elettronica: Il CVD Termico su catalizzatore di rame è lo standard aureo consolidato per produrre il grafene più incontaminato e privo di difetti.

- Se il tuo obiettivo principale è integrare il grafene su substrati sensibili alla temperatura: Il CVD potenziato al plasma è la scelta necessaria grazie alle sue temperature di processo più basse, che consentono la deposizione diretta su materiali come i polimeri.

- Se il tuo obiettivo principale è la produzione su scala industriale: La decisione dipenderà dall'equilibrio tra il costo energetico più elevato del CVD Termico e le potenziali variazioni di qualità e la flessibilità del substrato del PECVD.

In definitiva, la scelta tra CVD termico e potenziato al plasma è una decisione strategica guidata dai requisiti specifici del materiale e dell'applicazione.

Tabella riassuntiva:

| Metodo | Fonte di energia | Temperatura tipica | Vantaggio chiave | Ideale per |

|---|---|---|---|---|

| CVD Termico | Calore elevato | ~1000 °C | Qualità cristallina superiore | Ricerca fondamentale, elettronica ad alte prestazioni |

| PECVD | Plasma | 300-600 °C | Crescita diretta su materiali sensibili alla temperatura | Elettronica flessibile, integrazione con polimeri |

Pronto a scegliere il metodo CVD giusto per la tua applicazione di grafene?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per una sintesi di grafene di successo. Che tu stia ottimizzando un processo CVD Termico per la massima qualità o esplorando la versatilità del PECVD, la nostra esperienza e i nostri prodotti supportano i tuoi obiettivi di ricerca e sviluppo.

Contatta i nostri esperti oggi stesso tramite il nostro Modulo di contatto per discutere le tue esigenze specifiche e scoprire come KINTEK può aiutarti a ottenere risultati superiori nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali