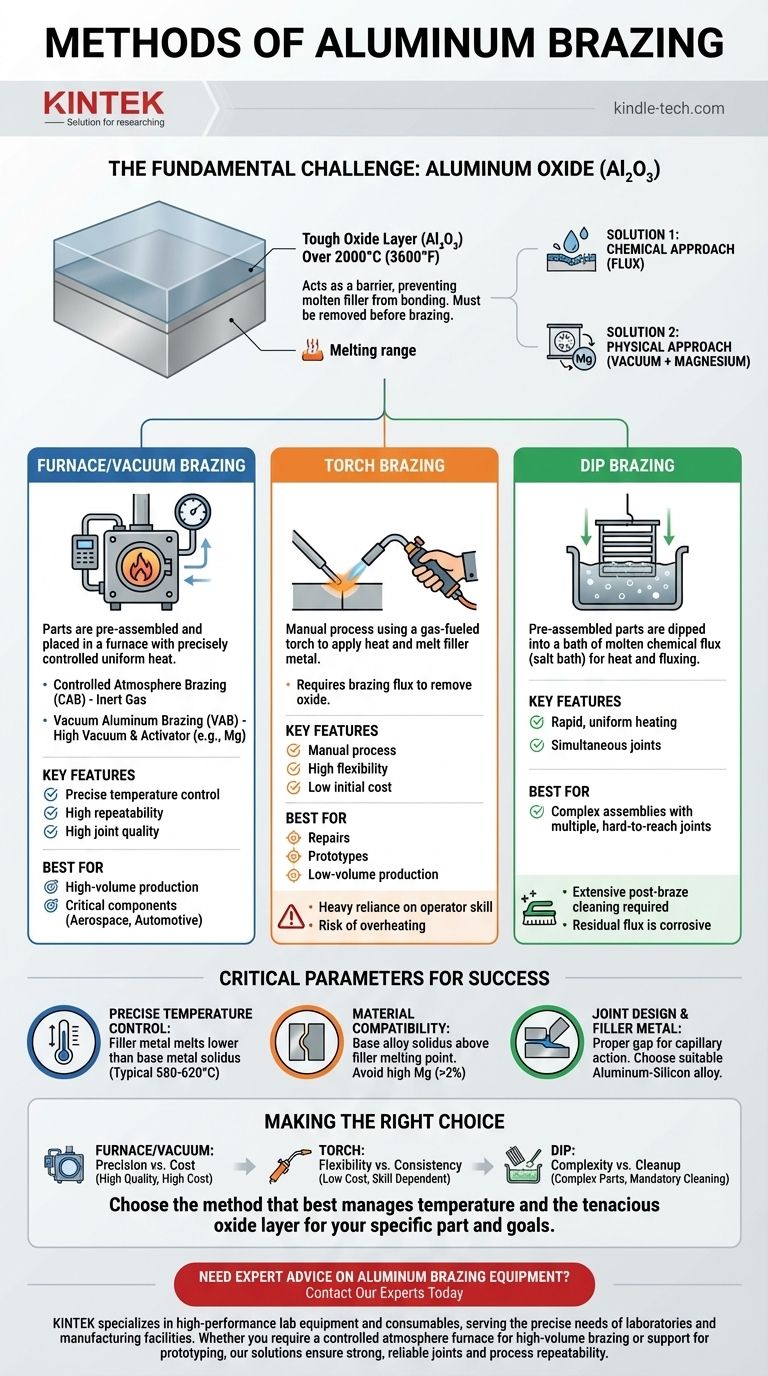

I metodi principali per la brasatura dell'alluminio sono la brasatura a forno (inclusa l'atmosfera controllata e sottovuoto), la brasatura a torcia e la brasatura a immersione. Ciascun metodo offre un modo diverso per applicare il calore e controllare l'ambiente, ma tutti devono superare le sfide fondamentali del lavoro con l'alluminio, vale a dire il suo persistente strato di ossido e la ristretta finestra di temperatura di brasatura.

Il successo di qualsiasi metodo di brasatura dell'alluminio dipende meno dalla fonte di calore e più dal controllo preciso di due fattori critici: sconfiggere il tenace strato di ossido di alluminio (Al₂O₃) e mantenere una temperatura uniforme appena al di sotto del punto di fusione del metallo base.

La Sfida Fondamentale: L'Ossido di Alluminio

Perché l'Al₂O₃ è un Problema

Ogni superficie di alluminio è istantaneamente coperta da un sottile, resistente e trasparente strato di ossido di alluminio. Questo strato ha un punto di fusione molto elevato (oltre 2000°C / 3600°F), che è ben al di sopra del punto di fusione dell'alluminio stesso.

Questa pellicola di ossido stabile funge da barriera, impedendo al metallo d'apporto fuso di "bagnare" o legarsi con l'alluminio base sottostante, rendendo impossibile una giunzione brasata senza prima rimuoverla.

Sconfiggere lo Strato di Ossido

Vengono utilizzate due strategie principali per superare questo strato di ossido. La prima è un approccio chimico che utilizza un flusso, che dissolve l'ossido. La seconda è un approccio fisico che utilizza il vuoto combinato con un metallo attivatore.

Nella brasatura sottovuoto, un vuoto spinto rimuove la maggior parte dell'ossigeno. Viene introdotto un metallo attivatore, tipicamente magnesio (Mg), che vaporizza alla temperatura di brasatura e si combina aggressivamente con qualsiasi ossigeno residuo, scomponendo efficacemente lo strato di ossido sulla superficie del pezzo.

Metodi di Brasatura Chiave Spiegati

Brasatura a Forno (Incluso il Vuoto)

Questo è il metodo più comune per la produzione ad alto volume, specialmente per i settori automobilistico e aerospaziale. I pezzi vengono preassemblati con il metallo d'apporto e posizionati all'interno di un forno.

Il forno fornisce un calore altamente uniforme e controllato con precisione. La Brasatura ad Atmosfera Controllata (CAB) utilizza un gas inerte, mentre la Brasatura dell'Alluminio Sottovuoto (VAB) utilizza il vuoto, spesso considerata il metodo di qualità superiore per applicazioni critiche.

Brasatura a Torcia

La brasatura a torcia è un processo manuale utilizzato per riparazioni, prototipi o produzione a basso volume. Un operatore utilizza una torcia a gas per riscaldare l'assemblaggio e fondere il metallo d'apporto.

Questo metodo richiede notevoli abilità da parte dell'operatore per applicare il calore in modo uniforme ed evitare il surriscaldamento o la fusione dei sottili pezzi di alluminio. È quasi sempre richiesto un flusso di brasatura per rimuovere lo strato di ossido.

Brasatura a Immersione

In questo metodo, i pezzi preassemblati vengono immersi in un bagno di flusso chimico fuso (un bagno di sali). Il bagno funge sia da fonte di calore che da agente flussante.

La brasatura a immersione fornisce un riscaldamento rapido e uniforme ed è eccellente per produrre assemblaggi complessi con molte giunzioni. Tuttavia, richiede una pulizia post-brasatura approfondita per rimuovere tutto il flusso residuo, che può essere corrosivo.

Parametri Critici per una Brasatura Riuscita

Controllo Preciso della Temperatura

Questo è il fattore più critico. Il metallo d'apporto deve fondere e fluire a una temperatura inferiore alla temperatura di solidus del metallo base (il punto in cui inizia a fondere).

I metalli d'apporto tipici per l'alluminio fondono tra 580-620°C (1076-1148°F). I forni ottengono questo controllo attraverso molteplici zone di riscaldamento e un design attento, assicurando che gli elementi riscaldanti non surriscaldino la superficie del pezzo.

Compatibilità dei Materiali

Non tutte le leghe di alluminio sono adatte alla brasatura. La temperatura di solidus della lega base deve essere ben al di sopra del punto di fusione del metallo d'apporto.

Inoltre, le leghe con un alto contenuto di magnesio (superiore al 2%) sono molto difficili da brasare perché formano uno strato di ossido altamente stabile che resiste alla rimozione tramite flussi standard o processi sottovuoto.

Design del Giunto e Metallo d'Apporto

Il gioco tra i pezzi da unire è fondamentale. Un design del giunto corretto assicura che il metallo d'apporto fuso venga aspirato nel gioco per azione capillare.

Il metallo d'apporto, tipicamente una lega alluminio-silicio, viene scelto in base al suo punto di fusione e alle caratteristiche di flusso per creare un legame metallurgico forte e a tenuta stagna al raffreddamento.

Comprendere i Compromessi

Brasatura a Forno/Sottovuoto: Precisione vs. Costo

Questo metodo offre il massimo livello di controllo, ripetibilità e qualità del giunto, rendendolo ideale per componenti critici nell'aerospaziale o nei semiconduttori. Tuttavia, il costo delle attrezzature è elevato ed è più adatto alla produzione di massa.

Brasatura a Torcia: Flessibilità vs. Consistenza

La brasatura a torcia ha un costo iniziale molto basso ed è altamente portatile e flessibile per lavori singoli o riparazioni. Il suo principale svantaggio è la forte dipendenza dall'abilità dell'operatore, che può portare a una qualità incoerente e a un rischio maggiore di cedimento del pezzo dovuto al surriscaldamento.

Brasatura a Immersione: Complessità vs. Pulizia

Questo metodo eccelle nell'unire assemblaggi altamente complessi con giunti multipli e difficili da raggiungere contemporaneamente. Il compromesso principale è il processo di pulizia post-brasatura obbligatorio e approfondito per prevenire la corrosione dovuta al flusso salino residuo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo giusto richiede di abbinare le capacità del processo alle esigenze specifiche del tuo progetto in termini di qualità, volume e complessità.

- Se la tua attenzione principale è la produzione ad alto volume o giunti complessi e critici: La brasatura a forno o sottovuoto offre il controllo e la ripetibilità necessari.

- Se la tua attenzione principale è la prototipazione a basso volume, le riparazioni o i giunti semplici: La brasatura a torcia manuale è l'opzione più economica e flessibile.

- Se la tua attenzione principale sono assemblaggi intricati con molti giunti simultanei: La brasatura a immersione fornisce un'eccellente uniformità del calore, a condizione che tu possa gestire la pulizia post-processo.

In definitiva, una brasatura dell'alluminio di successo è il risultato della scelta del metodo che gestisce meglio la temperatura e il tenace strato di ossido per il tuo pezzo specifico e i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Brasatura a Forno/Sottovuoto | Controllo preciso della temperatura, alta ripetibilità | Produzione ad alto volume, componenti critici (aerospaziale, automobilistico) |

| Brasatura a Torcia | Processo manuale, alta flessibilità | Riparazioni, prototipi, produzione a basso volume |

| Brasatura a Immersione | Riscaldamento rapido e uniforme in un bagno di sali fusi | Assemblaggi complessi con giunti multipli |

Hai bisogno di una consulenza esperta sulle attrezzature per la brasatura dell'alluminio per il tuo laboratorio o linea di produzione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, rispondendo alle esigenze precise di laboratori e impianti di produzione. Sia che tu abbia bisogno di un forno ad atmosfera controllata per la brasatura ad alto volume o di supporto per la prototipazione, le nostre soluzioni garantiscono giunti resistenti, affidabili e ripetibilità del processo.

Contatta oggi i nostri esperti per discutere come possiamo ottimizzare il tuo processo di brasatura dell'alluminio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento