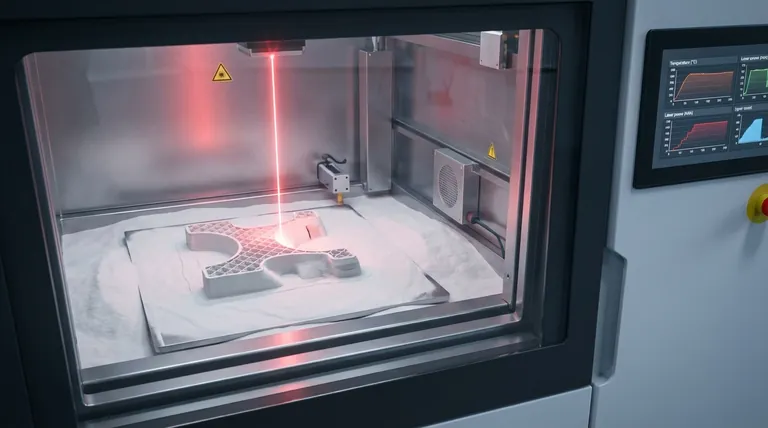

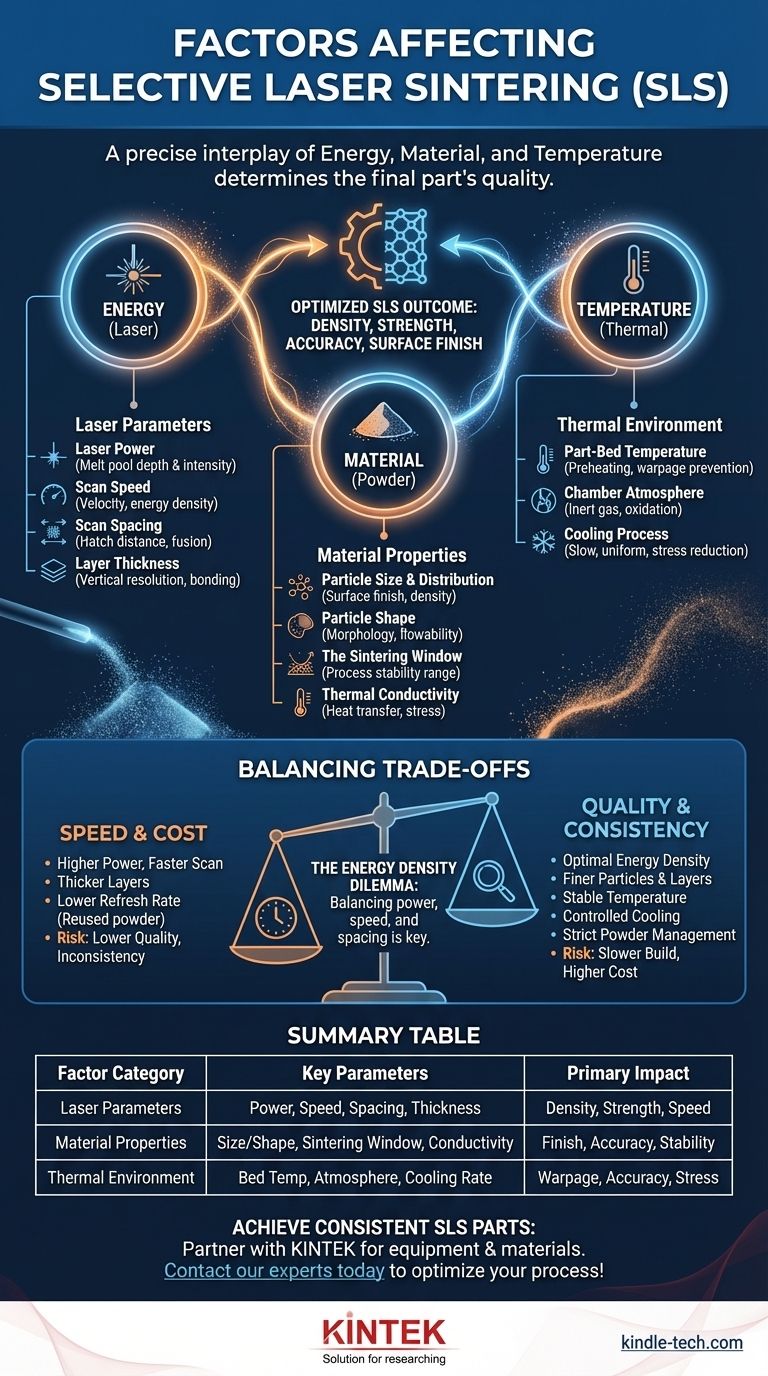

Per controllare l'esito della sinterizzazione laser selettiva (SLS), è necessario gestire una precisa interazione tra energia, materiale e temperatura. I fattori più critici sono i parametri del laser (potenza, velocità di scansione, spaziatura di scansione), le proprietà fisiche e termiche della polvere polimerica e la gestione termica della camera di costruzione. Questi elementi lavorano in concerto per determinare la densità, la resistenza meccanica, l'accuratezza dimensionale e la finitura superficiale del pezzo finale.

La Sinterizzazione Laser Selettiva non riguarda solo la fusione della polvere; è una sfida di gestione termica. Padroneggiare l'equilibrio tra l'energia laser immessa e le proprietà termiche del letto di polvere è la chiave fondamentale per produrre pezzi resistenti, accurati e ripetibili.

I Pilastri Fondamentali della SLS: Energia, Materiale e Temperatura

Ogni stampa SLS di successo si basa sul controllo attento di tre pilastri fondamentali. Comprendere come interagiscono è essenziale per la risoluzione dei problemi e l'ottimizzazione del processo.

Parametri del Laser: L'Immissione di Energia

Il laser è lo strumento che fornisce l'energia per la sinterizzazione. Il modo in cui questa energia viene erogata determina se le particelle si fondono correttamente o se il pezzo fallisce.

- Potenza del Laser: Determina la profondità e l'intensità del bagno di fusione. Una potenza maggiore consente una scansione più rapida, ma può degradare o bruciare il polimero se non bilanciata con la velocità.

- Velocità di Scansione: È la velocità del fascio laser mentre disegna una sezione trasversale. La velocità di scansione è inversamente correlata alla densità energetica; una velocità più lenta eroga più energia a una data area, favorendo una migliore fusione.

- Spaziatura di Scansione (o Distanza di Tratteggio): È la distanza tra i percorsi laser adiacenti. Se la spaziatura è troppo ampia, si creano vuoti tra le linee di scansione, risultando in un pezzo poroso e debole. Se è troppo stretta, un accumulo eccessivo di energia può causare distorsioni.

- Spessore dello Strato: Imposta la risoluzione verticale del pezzo. Strati più spessi consentono stampe più veloci, ma richiedono più energia laser per penetrare e legarsi allo strato sottostante, aumentando il rischio di delaminazione.

Proprietà del Materiale: La Base del Pezzo

La polvere stessa non è un mezzo passivo. Le sue caratteristiche hanno un impatto profondo su come assorbe l'energia, fluisce all'interno della macchina e si solidifica in un pezzo finale.

Caratteristiche delle Particelle di Polvere

- Dimensione e Distribuzione delle Particelle: Una polvere fine con una distribuzione dimensionale ristretta porta generalmente a una finitura superficiale più liscia e a una maggiore densità del pezzo. Tuttavia, particelle eccessivamente fini possono avere una scarsa scorrevolezza, rendendo difficile la stesura di uno strato uniforme.

- Forma delle Particelle (Morfologia): Le particelle altamente sferiche mostrano la migliore scorrevolezza. Ciò consente loro di compattarsi in modo denso e uniforme, il che è fondamentale per creare un letto di polvere uniforme e, di conseguenza, un pezzo più resistente e coerente.

Comportamento Termico della Polvere

- Finestra di Sinterizzazione: È l'intervallo di temperatura cruciale tra il punto di cristallizzazione del materiale (quando si solidifica) e il suo punto di fusione. Una finestra di sinterizzazione più ampia rende il processo più stabile e meno sensibile a lievi fluttuazioni di temperatura.

- Conducibilità Termica: Misura quanto bene la polvere trasferisce il calore. Una bassa conducibilità termica aiuta a confinare il calore al punto laser, ma può anche contribuire allo stress termico se il calore non viene dissipato correttamente.

L'Ambiente Termico: Gestire il Flusso di Calore

La temperatura dell'intero volume di costruzione, non solo del punto sotto il laser, è probabilmente il fattore più critico per produrre pezzi accurati e privi di stress.

Temperatura del Letto di Stampa

- L'intero letto di polvere viene preriscaldato a una temperatura appena inferiore al punto di fusione del materiale. Ciò riduce l'energia richiesta dal laser e, soprattutto, minimizza il gradiente termico tra il pezzo sinterizzato e la polvere circostante, che è la difesa primaria contro la deformazione (warpage).

Atmosfera della Camera

- La maggior parte dei polimeri tecnici, come il nylon (PA), si ossida ad alte temperature. Per prevenire questa degradazione del materiale, la camera di costruzione viene riempita con un gas inerte, tipicamente azoto, creando un ambiente privo di ossigeno.

Processo di Raffreddamento

- La fase di raffreddamento è importante quanto la fase di stampa. I pezzi devono essere raffreddati lentamente e uniformemente all'interno della "torta" di polvere. Una velocità di raffreddamento rapida o non uniforme introdurrà stress interni, causando deformazioni significative e potenziali crepe.

Comprendere i Compromessi: Velocità vs. Qualità

Ottimizzare il processo SLS comporta sempre il bilanciamento di fattori in competizione. Raramente esiste un'unica impostazione "migliore", ma solo la migliore impostazione per un obiettivo specifico.

Il Dilemma della Densità Energetica

La Densità Energetica è una formula che mette in relazione potenza del laser, velocità di scansione e spaziatura di scansione. Troppa poca densità energetica si traduce in una "sotto-sinterizzazione", dove le particelle di polvere non sono completamente fuse, creando un pezzo debole e poroso. Troppa densità energetica provoca una "sovra-sinterizzazione", che può bruciare il polimero, ridurre le proprietà meccaniche e causare distorsioni del pezzo.

Accuratezza vs. Deformazione (Warpage)

Mantenere una temperatura elevata del letto di stampa è ottimo per prevenire la deformazione, ma può avere un lato negativo. La temperatura elevata può far "filtrare" il calore nella polvere non sinterizzata attorno alle caratteristiche fini, facendole perdere definizione o "crescere" oltre le loro dimensioni previste.

Costo vs. Coerenza (Tasso di Rinnovo della Polvere)

Il riutilizzo della polvere non sinterizzata è essenziale per rendere la SLS economicamente vantaggiosa. Tuttavia, la polvere si degrada leggermente ad ogni ciclo termico. Il tasso di rinnovo — il rapporto tra polvere nuova (vergine) e polvere usata — è un fattore operativo critico. Un basso tasso di rinnovo consente di risparmiare denaro, ma può portare a una qualità del pezzo incoerente nel tempo man mano che le proprietà del materiale deviano.

Ottimizzare il Tuo Processo SLS

Per ottenere il risultato desiderato, concentrati sui fattori che influenzano più direttamente il tuo obiettivo primario.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità al raggiungimento di una densità energetica ottimale per garantire la completa fusione tra particelle e strati, regolando attentamente la potenza del laser e la velocità di scansione.

- Se il tuo obiettivo principale è l'accuratezza dimensionale e la prevenzione della deformazione: Padroneggia la gestione termica assicurando una temperatura stabile del letto di stampa e implementando un ciclo di raffreddamento lento e controllato.

- Se il tuo obiettivo principale è la finitura superficiale: Utilizza polveri con particelle fini e sferiche e considera spessori di strato inferiori, sapendo che ciò aumenterà il tempo di stampa.

- Se il tuo obiettivo principale è la ripetibilità del processo e l'efficienza dei costi: Implementa un rigoroso protocollo di gestione della polvere con un tasso di rinnovo costante per contrastare il degrado del materiale.

In definitiva, la stampa SLS di successo è un processo sistematico di bilanciamento di questi fattori in competizione per soddisfare le esigenze specifiche della tua applicazione.

Tabella Riassuntiva:

| Categoria Fattore | Parametri Chiave | Impatto Principale sul Pezzo |

|---|---|---|

| Parametri del Laser | Potenza, Velocità di Scansione, Spaziatura di Scansione, Spessore dello Strato | Densità, Resistenza Meccanica, Velocità di Costruzione |

| Proprietà del Materiale | Dimensione/Forma delle Particelle, Finestra di Sinterizzazione, Conducibilità Termica | Finitura Superficiale, Accuratezza Dimensionale, Stabilità del Processo |

| Ambiente Termico | Temperatura del Letto di Stampa, Atmosfera della Camera, Velocità di Raffreddamento | Prevenzione della Deformazione, Accuratezza Dimensionale, Stress Interno |

Ottieni pezzi SLS coerenti e di alta qualità con le attrezzature e i materiali giusti. KINTEK è specializzata in attrezzature e materiali da laboratorio, fornendo gli strumenti e l'esperienza per ottimizzare il tuo processo di sinterizzazione laser selettiva. Che tu abbia bisogno di soluzioni affidabili per la movimentazione delle polveri o di approfondimenti sulla gestione termica, il nostro team è qui per supportare il successo del tuo laboratorio. Contatta oggi i nostri esperti per discutere le tue sfide e i tuoi obiettivi SLS specifici!

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Qual è la funzione degli autoclavi di laboratorio nella ricerca SCWR? Prevedere la compatibilità dei materiali e la cinetica della corrosione

- Quali sono i vantaggi di utilizzare un'autoclave dotata di dispositivo di agitazione per i test su sali fusi? Accuratezza dinamica

- Quali sono i parametri operativi standard per un'autoclave? Temperatura, Pressione e Tempo per la Sterilizzazione

- Qual è la funzione principale e il principio dell'autoclave? Padroneggia la sterilizzazione in laboratorio con vapore ad alta pressione

- Qual è la necessità di utilizzare un'autoclave per il pretrattamento dei terreni di coltura? Garantire test accurati su Ag2O/TiO2