In breve, la porosità dei manufatti ceramici è determinata da tre fattori principali: la composizione dell'impasto, la temperatura massima a cui viene cotto e il tempo in cui viene mantenuto a tale temperatura. Questi elementi controllano collettivamente il grado di vetrificazione—il processo in cui le particelle di argilla si fondono, si uniscono e formano vetro, che a sua volta sigilla i pori all'interno del corpo ceramico.

La sfida principale nel controllare la porosità della ceramica non riguarda solo la scelta dei materiali giusti, ma la gestione precisa del processo di cottura. Si tratta essenzialmente di controllare quanto dell'impasto ceramico si trasforma in vetro, con l'obiettivo di bilanciare la porosità con altre proprietà critiche come la resistenza e la resistenza agli shock termici.

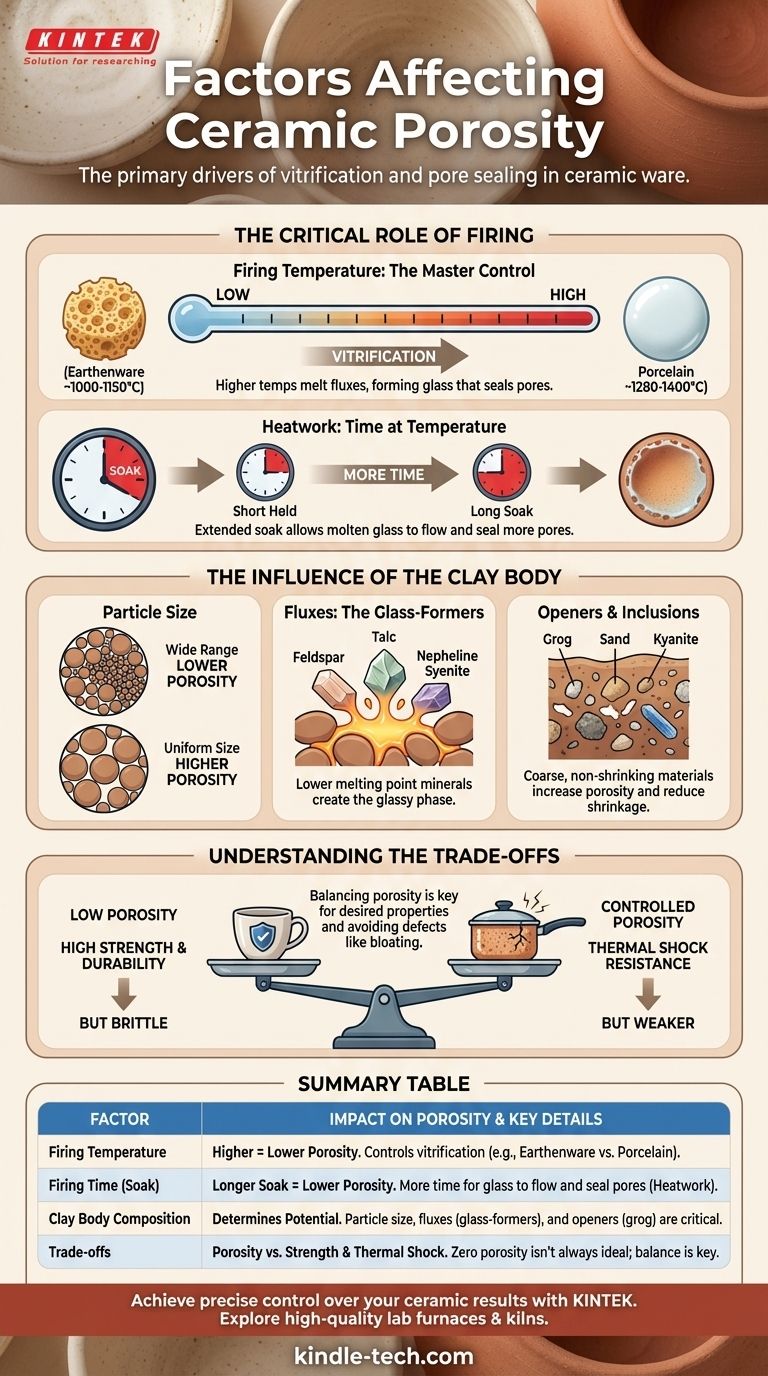

Il Ruolo Critico della Cottura

Il ciclo di cottura è il fattore più significativo che puoi controllare per influenzare la porosità finale di un pezzo. Non si tratta solo di quanto si riscalda il forno, ma di come il calore viene applicato nel tempo.

Temperatura di Cottura: Il Controllo Principale

La temperatura massima raggiunta durante la cottura ha l'impatto più diretto sulla porosità. All'aumentare delle temperature, specifici minerali nell'impasto ceramico, chiamati fondenti, iniziano a fondere e a formare vetro liquido.

Questo vetro scorre nei vuoti tra le particelle più refrattarie (resistenti al calore), avvicinandole e sigillando i pori. Temperature più elevate creano più vetro liquido, risultando in un corpo più denso e meno poroso.

- Terracotta: Cotta a basse temperature (circa 1000-1150°C), subisce una vetrificazione minima e rimane altamente porosa (10-15% di assorbimento d'acqua).

- Gres: Cotto a temperature più elevate (circa 1200-1300°C), diventa parzialmente o completamente vetrificato, rendendolo molto resistente e minimamente poroso (0,5-2% di assorbimento d'acqua).

- Porcellana: Cotta alle temperature più alte (circa 1280-1400°C), diventa completamente vetrificata e traslucida, con porosità quasi nulla (<0,5% di assorbimento).

Lavoro Termico: È Tempo a Temperatura

Il lavoro termico è l'effetto combinato di temperatura e tempo. Un pezzo ceramico mantenuto alla sua temperatura massima per un periodo prolungato (una "sosta" o "mantenimento") diventerà più vetrificato di un pezzo portato alla stessa temperatura e immediatamente raffreddato.

Questo periodo di mantenimento dà al vetro fuso più tempo per fluire, maturare e sigillare i pori rimanenti, riducendo efficacemente la porosità.

L'Influenza dell'Impasto Ceramico

La ricetta dell'argilla stessa predetermina il suo potenziale di vetrificazione. Diversi ingredienti svolgono ruoli specifici nel promuovere o inibire la sigillatura dei pori.

Dimensione delle Particelle

Un impasto ceramico con un'ampia gamma di dimensioni delle particelle si compatterà più densamente nel suo stato non cotto (crudo). Le particelle più piccole riempiono gli spazi tra quelle più grandi, lasciando meno spazio vuoto da riempire durante la cottura e risultando in una porosità finale inferiore.

Fondenti: I Formatori di Vetro

I fondenti sono minerali come il feldspato, la nefelina sienite o il talco che hanno un punto di fusione inferiore rispetto all'argilla. Sono i primi ingredienti a fondere nel forno, creando la fase vetrosa che lega tutto il resto.

Aumentando la quantità di fondente in un impasto ceramico, questo diventerà denso e non poroso a una temperatura inferiore.

Aperture e Inclusioni

Materiali come il chamotte (argilla precotta e macinata), la sabbia o la cianite vengono aggiunti a un impasto ceramico per aumentarne la porosità e ridurre il ritiro. Queste particelle grossolane e non restringenti creano una struttura più aperta e resistono al processo di vetrificazione.

Questa porosità controllata può essere altamente desiderabile, poiché migliora le proprietà di asciugatura dell'argilla e la sua capacità di resistere agli shock termici.

Comprendere i Compromessi

Manipolare la porosità è sempre un atto di bilanciamento. Ridurre la porosità a zero non è sempre il risultato ideale, poiché può influire negativamente su altre proprietà desiderate.

Porosità vs. Resistenza

Generalmente, al diminuire della porosità, la resistenza meccanica e la durabilità del manufatto ceramico aumentano. Il legame vetroso in un corpo completamente vetrificato come la porcellana lo rende incredibilmente resistente e immune alle scheggiature. La terracotta porosa, al contrario, è molto più debole.

Porosità vs. Resistenza agli Shock Termici

Un corpo completamente denso e vetrificato può essere fragile e soggetto a crepe se sottoposto a rapidi cambiamenti di temperatura. I piccoli vuoti in un corpo leggermente più poroso (spesso uno contenente chamotte) possono agire come "arresta-crepe", impedendo a una microfrattura di propagarsi attraverso il pezzo. Questo è il motivo per cui pentole e corpi raku sono intenzionalmente progettati con una certa porosità.

Il Pericolo della Sovracottura

Spingere un impasto ceramico oltre il suo punto di maturazione ideale nella ricerca della porosità zero può portare al rigonfiamento. I gas intrappolati all'interno del corpo che si sta fondendo si espandono, creando grandi bolle e vuoti. Questo, ironicamente, aumenta la porosità complessiva e indebolisce gravemente la struttura, rovinando spesso il pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la porosità ideale è determinata dalla funzione prevista del manufatto ceramico.

- Se il tuo obiettivo principale è la sicurezza alimentare e la durabilità (servizi da tavola, tazze): Punta alla vetrificazione completa utilizzando un impasto di gres o porcellana e cuocendolo alla sua corretta temperatura di maturazione.

- Se il tuo obiettivo principale è la resistenza agli shock termici (pentole, pietre per pizza): Utilizza un impasto ceramico specializzato contenente chamotte o altri additivi per mantenere un livello controllato di porosità.

- Se il tuo obiettivo principale è decorativo o orticolo (sculture, fioriere): Un impasto di terracotta a bassa cottura è perfettamente adatto, poiché la sua alta porosità non è uno svantaggio funzionale e può persino essere benefica per le radici delle piante.

- Se hai bisogno di una superficie impermeabile su un corpo poroso: Affidati a uno smalto ben aderente che formi uno strato vetroso impermeabile sulla terracotta, ma sii consapevole che eventuali crepe o scheggiature nello smalto esporranno l'argilla assorbente sottostante.

Comprendendo questi fattori interconnessi, puoi passare dal semplice seguire una ricetta a fare scelte intenzionali che producono manufatti ceramici resistenti, belli e funzionali.

Tabella Riassuntiva:

| Fattore | Impatto sulla Porosità | Dettagli Chiave |

|---|---|---|

| Temperatura di Cottura | Temperatura più alta = porosità inferiore | Controlla la vetrificazione; es., Terracotta (porosa) vs. Porcellana (densa). |

| Tempo di Cottura (Mantenimento) | Mantenimento più lungo = porosità inferiore | Più tempo per il vetro di fluire e sigillare i pori (lavoro termico). |

| Composizione dell'Impasto Ceramico | Determina la porosità potenziale | Dimensione delle particelle, fondenti (es. feldspato) e aperture (es. chamotte) sono critici. |

| Compromessi | Porosità vs. Resistenza & Shock Termico | La porosità zero non è sempre l'ideale; l'equilibrio è fondamentale per la funzionalità. |

Ottieni un controllo preciso sui tuoi risultati ceramici con KINTEK. Che tu sia un artista di studio, un vasaio di produzione o un laboratorio di ricerca, l'attrezzatura giusta è essenziale per padroneggiare i cicli di cottura e il comportamento dei materiali. KINTEK è specializzata in forni da laboratorio, forni e materiali di consumo di alta qualità progettati per affidabilità e precisione. Lascia che la nostra esperienza ti aiuti a perfezionare il tuo processo—contatta i nostri specialisti oggi per discutere le tue esigenze specifiche e trovare la soluzione ideale per il tuo lavoro ceramico.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la classificazione delle polveri ceramiche? Una guida alla selezione del materiale giusto per la vostra applicazione

- Le ceramiche sono chimicamente non reattive? Scopri la loro notevole resistenza alla corrosione

- Perché si raccomanda il pre-trattamento termico della polvere ceramica LLZO? Ottimizzare le interfacce per compositi polimerici ad alte prestazioni

- Qual è la densità delle proprietà ceramiche? Una guida alla selezione dei materiali per applicazioni ad alte prestazioni

- Perché si usa la sinterizzazione ceramica? Per trasformare la polvere fragile in un solido forte e denso.

- Quali sono le applicazioni delle ceramiche di zirconia? Scoprite soluzioni ad alte prestazioni per ambienti estremi

- Cos'è il SiC nei refrattari? Sblocca prestazioni superiori per calore estremo e abrasione

- A cosa serve la polvere di porcellana? Dalle corone dentali alla porcellana fine