Per padroneggiare l'efficienza del mulino a sfere, è necessario comprendere l'interazione di quattro fattori principali: la velocità di rotazione del mulino, le proprietà dei mezzi di macinazione (la loro dimensione e tipo), le caratteristiche del materiale da macinare e il volume del mulino occupato dai mezzi di macinazione, noto anche come rapporto di riempimento. Ognuna di queste variabili controlla direttamente le forze all'interno del mulino, determinando il prodotto finale e l'energia consumata.

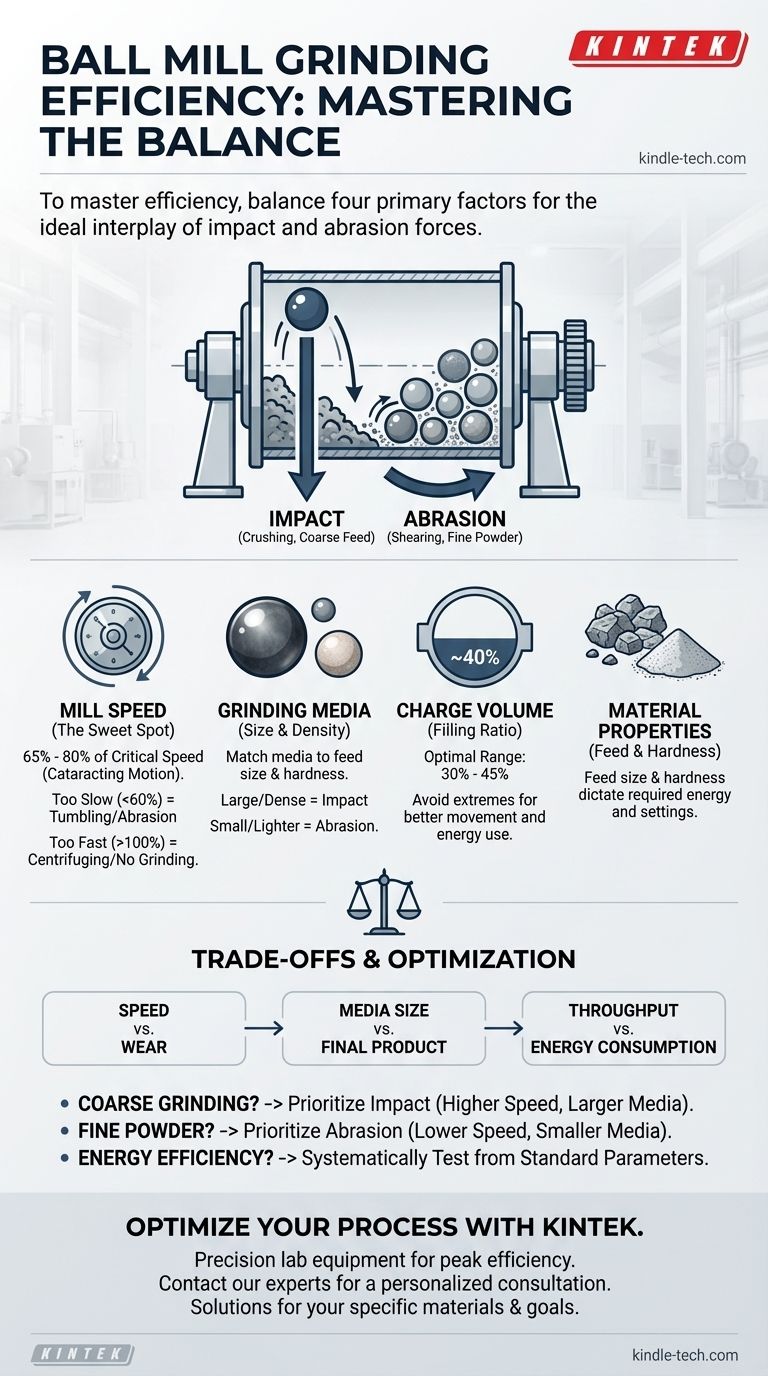

Il principio fondamentale dell'ottimizzazione del mulino a sfere non consiste nel massimizzare un singolo fattore, ma nell'ottenere un equilibrio preciso. L'obiettivo è creare la combinazione ideale di forze di impatto e abrasione necessarie per il materiale specifico e la dimensione delle particelle desiderata.

La meccanica della macinazione: impatto contro abrasione

Per controllare l'efficienza, è necessario prima comprendere le due azioni fondamentali che si verificano all'interno di un mulino a sfere. Ogni fattore che si regola è destinato a influenzare l'equilibrio tra queste due forze.

Il ruolo dell'impatto

L'impatto è la forza di frantumazione che risulta dalla caduta dei mezzi di macinazione dal punto più alto della loro rotazione. Questa collisione ad alta energia è essenziale per scomporre le particelle di alimentazione grandi e grossolane in pezzi più piccoli.

Il ruolo dell'abrasione

L'abrasione è la forza di taglio o sfregamento che si verifica quando i mezzi si ribaltano e scivolano l'uno contro l'altro e contro il materiale. Questa azione è responsabile della macinazione di particelle più piccole in una polvere molto fine.

Fattori critici che influenzano l'efficienza

Ottimizzare il processo richiede un approccio metodico alla regolazione dei parametri operativi chiave. Ognuno ha un effetto distinto sull'equilibrio tra impatto e abrasione.

Velocità del mulino (la soglia di velocità critica)

La velocità di rotazione del mulino è probabilmente la variabile più influente. Viene tipicamente discussa in relazione alla sua "velocità critica", ovvero la velocità teorica alla quale la forza centrifuga farebbe aderire i mezzi di macinazione alla parete del mulino.

- Troppo lenta: A velocità molto basse (inferiori al 60% della velocità critica), i mezzi semplicemente si ribaltano e cadono a cascata, con conseguente basso impatto e macinazione prevalentemente abrasiva. Questo è inefficiente per rompere materiale grossolano.

- Troppo veloce: Quando la velocità si avvicina o supera la velocità critica, i mezzi vengono proiettati contro il rivestimento e mantenuti lì dalla forza centrifuga. Questo è noto come "centrifugazione" e praticamente non avviene alcuna macinazione.

- Il punto ottimale: La massima efficienza si trova solitamente tra il 65% e l'80% della velocità critica. In questo intervallo, i mezzi vengono sollevati abbastanza in alto da creare un movimento a "cataratta", massimizzando le forze di impatto senza centrifugazione, portando a una miscela efficace di impatto e abrasione.

Caratteristiche dei mezzi di macinazione

I mezzi di macinazione, ovvero le sfere stesse, sono gli strumenti di riduzione delle dimensioni. La loro dimensione, forma e densità sono fondamentali.

- Dimensione dei mezzi: La dimensione dei mezzi dovrebbe essere proporzionale alla dimensione del materiale di alimentazione. Sono necessarie sfere grandi e pesanti per generare l'energia di impatto richiesta per rompere particelle grandi. Le sfere più piccole hanno più superficie e sono migliori per la macinazione fine tramite abrasione.

- Materiale e densità dei mezzi: I mezzi più densi, come l'acciaio forgiato, forniscono molta più energia di impatto rispetto ai mezzi più leggeri, come la ceramica. La scelta dipende dalla durezza del materiale da macinare e da eventuali problemi di contaminazione.

Volume di carico del mulino (rapporto di riempimento)

Questo si riferisce alla percentuale del volume interno del mulino riempito dai mezzi di macinazione quando è fermo.

Il volume di carico tipico è compreso tra il 30% e il 45%. Un carico basso riduce il numero di eventi di macinazione ed è inefficiente. Un carico eccessivamente elevato limita il movimento dei mezzi, attenua le forze di impatto e spreca energia sollevando inutilmente peso in eccesso.

Proprietà del materiale

La natura del materiale che si sta macinando detta ogni altra scelta che si fa.

- Dimensione dell'alimentazione: Le particelle di alimentazione devono essere abbastanza piccole affinché i mezzi di macinazione scelti possano catturarle e romperle efficacemente.

- Durezza e tenacità: I materiali più duri richiedono forze di impatto maggiori per fratturarsi, il che richiede mezzi più densi e più grandi e una velocità che favorisca il movimento a cataratta.

Comprendere i compromessi

Perseguire una metrica di prestazione spesso avviene a scapito di un'altra. Riconoscere questi compromessi è fondamentale per un funzionamento veramente ottimizzato ed economicamente vantaggioso.

Velocità contro usura

Aumentare la velocità del mulino può aumentare la produttività, ma accelera anche drasticamente il tasso di usura sia sui mezzi di macinazione che sui rivestimenti del mulino. Questo è un compromesso diretto tra velocità di produzione e costo operativo.

Dimensione dei mezzi contro prodotto finale

L'uso di mezzi grandi è efficace per rompere alimentazioni grossolane ma è altamente inefficiente per produrre polveri molto fini. Al contrario, l'uso di mezzi piccoli per macinare alimentazioni grandi comporterà lente velocità di produzione e spreco di energia. Viene spesso utilizzato un carico graduato di più dimensioni per bilanciare questo aspetto.

Produttività contro consumo energetico

Spingere un mulino per la massima produttività possibile aumentando la velocità di alimentazione porta spesso a una macinazione meno efficiente. Ciò si traduce in un maggiore consumo energetico (kWh) per tonnellata di prodotto finito, poiché il materiale può attraversare troppo velocemente senza raggiungere la dimensione delle particelle target.

Fare la scelta giusta per il tuo obiettivo

Le impostazioni operative dovrebbero essere un riflesso diretto del tuo obiettivo principale. Utilizza questi principi come punto di partenza per l'ottimizzazione del processo.

- Se la tua attenzione principale è la macinazione grossolana (riduzione dimensionale primaria): Dai priorità alle forze di impatto utilizzando mezzi più grandi e densi e operando il mulino all'estremità superiore dell'intervallo di velocità ottimale (75-80% del critico) per incoraggiare la cataratta.

- Se la tua attenzione principale è la produzione di una polvere fine: Dai priorità all'abrasione utilizzando mezzi più piccoli per massimizzare il contatto superficiale e una velocità leggermente inferiore (65-70% del critico) che promuova la caduta e il ribaltamento.

- Se la tua attenzione principale è massimizzare l'efficienza energetica: Inizia con parametri standard (ad esempio, carico del 40%, velocità del 75%) e testa sistematicamente piccoli aggiustamenti per trovare il minor assorbimento di energia che raggiunga comunque la dimensione delle particelle e la produttività richieste.

In definitiva, il raggiungimento della massima efficienza del mulino a sfere è un processo di bilanciamento di queste variabili interconnesse per creare l'ambiente di macinazione ideale per la tua applicazione specifica.

Tabella riassuntiva:

| Fattore | Influenza chiave sull'efficienza | Intervallo ottimale/Considerazione |

|---|---|---|

| Velocità del mulino | Bilancia le forze di impatto rispetto all'abrasione | 65% - 80% della velocità critica |

| Mezzi di macinazione | La dimensione e la densità determinano il meccanismo di rottura | Corrispondere la dimensione all'alimentazione; mezzi più densi per materiali più duri |

| Proprietà del materiale | La durezza e la dimensione dell'alimentazione determinano l'energia richiesta | Alimentazione più piccola per una macinazione efficiente |

| Volume di carico (Rapporto di riempimento) | Influenza il movimento dei mezzi e l'uso dell'energia | Tipicamente 30% - 45% del volume del mulino |

Ottimizza il tuo processo di macinazione con KINTEK

Hai difficoltà a bilanciare produttività, dimensione delle particelle e consumo energetico nel tuo laboratorio? KINTEK è specializzata in apparecchiature di precisione per laboratorio, inclusi mulini a sfere e mezzi di macinazione, per aiutarti a raggiungere la massima efficienza. I nostri esperti possono aiutarti a selezionare la configurazione giusta per i tuoi materiali e obiettivi specifici, risparmiandoti tempo e riducendo i costi operativi.

Contatta oggi il nostro team tecnico per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare la produttività e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Perché è vantaggioso utilizzare una macinatura a umido rispetto a una a secco? Ottenere sapori di caffè più puliti e brillanti

- Qual è l'uso del macinatore in laboratorio? Ottenere una preparazione del campione accurata e omogenea

- Perché utilizzare una macinatrice per polveri LLZO/LATP? Passaggi essenziali per materiali per batterie allo stato solido ad alte prestazioni

- Qual è la funzione principale di un mulino a palle da laboratorio nella macinazione del minerale di rame? Ottimizzare l'efficienza di liberazione dei minerali

- Qual è la funzione di un mulino vibrante industriale? Ottimizzare la produzione di polveri di lega Fe-Cr-Al

- Qual è la funzione principale di un mulino a sfere meccanico nella sintesi NZSP? Ottimizzare l'omogeneità dei precursori

- Perché la modalità di macinazione umida è preferita per la polvere di lega Fe-Cr-Mo-C? Garantire l'integrità dei dati per la diffrazione neutronica

- Quali sono i diversi tipi di pellettizzatrici? Scegliere la macchina giusta per la vostra scala di produzione