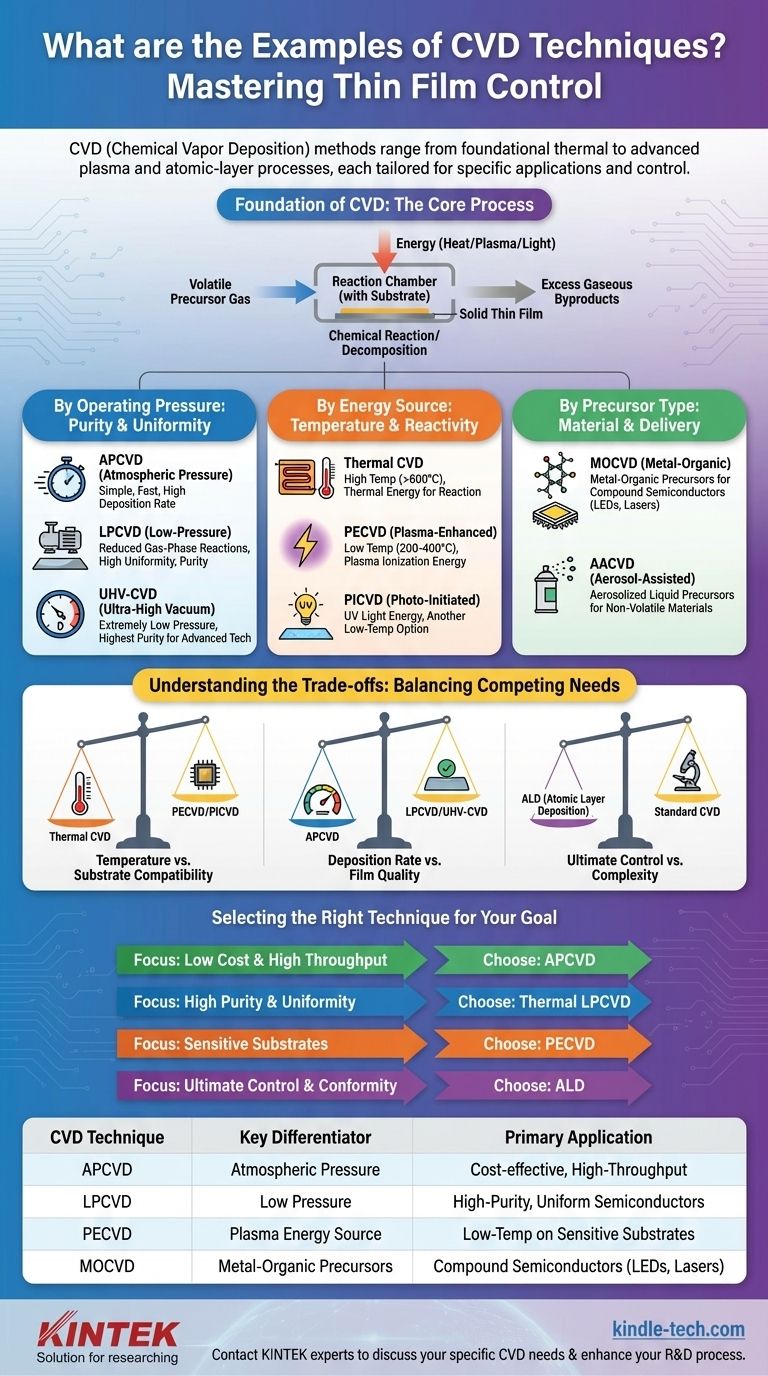

Gli esempi di tecniche di deposizione chimica da fase vapore (CVD) spaziano dai metodi termici fondamentali ai processi al plasma e a strato atomico altamente controllati. Le varianti più comuni includono la CVD a pressione atmosferica (APCVD), la CVD a bassa pressione (LPCVD), la CVD potenziata da plasma (PECVD) e la CVD metallo-organica (MOCVD). Ogni variante è adattata ad applicazioni specifiche, materiali e proprietà del film desiderate.

La varietà di tecniche CVD esiste per un motivo principale: il controllo. Ogni metodo modifica i parametri di processo fondamentali — come la pressione, la temperatura o la fonte di energia della reazione — per controllare con precisione la crescita, la composizione e la struttura del film sottile depositato.

Le basi della CVD: come funziona

Prima di esplorare i diversi tipi, è essenziale comprendere il processo fondamentale che li accomuna. La CVD è fondamentalmente un metodo per creare un materiale solido, tipicamente un film sottile, a partire da precursori gassosi.

Il processo fondamentale: dal gas al solido

Quasi tutte le tecniche CVD seguono alcuni passaggi di base. In primo luogo, uno o più gas precursori volatili vengono introdotti in una camera di reazione contenente l'oggetto da rivestire, noto come substrato. In secondo luogo, viene applicata energia alla camera, causando la reazione o la decomposizione dei gas precursori sulla superficie del substrato. Infine, un film sottile solido viene depositato sul substrato e i sottoprodotti gassosi in eccesso vengono rimossi.

Il "tipo" specifico di CVD è definito da come questi passaggi, in particolare l'applicazione di energia e le condizioni della camera, vengono gestiti.

Come vengono categorizzate le diverse tecniche CVD

L'ampia gamma di metodi CVD può essere compresa raggruppandoli in base al parametro di processo chiave che manipolano.

Per pressione operativa

La pressione all'interno della camera di reazione influisce direttamente sulla purezza, uniformità e velocità di deposizione del film.

- CVD a pressione atmosferica (APCVD): Questo processo opera alla normale pressione atmosferica. È una tecnica relativamente semplice e veloce, ma può comportare film con purezza e conformità inferiori rispetto ad altri metodi.

- CVD a bassa pressione (LPCVD): Riducendo la pressione della camera, la LPCVD rallenta le reazioni indesiderate in fase gassosa. Ciò porta a film altamente uniformi e puri, rendendola una pietra angolare dell'industria dei semiconduttori.

- CVD a vuoto ultra-alto (UHV-CVD): Operando a pressioni estremamente basse, questa tecnica minimizza i contaminanti per ottenere la massima purezza del film possibile, il che è fondamentale per l'elettronica avanzata e la ricerca.

Per fonte di energia

Il metodo utilizzato per fornire energia alla reazione chimica è un differenziatore importante, soprattutto per quanto riguarda la temperatura richiesta.

- CVD termica: Questo è il metodo convenzionale in cui il substrato viene riscaldato ad alte temperature (spesso >600°C). Il calore fornisce l'energia termica necessaria per avviare la decomposizione del precursore e la reazione superficiale.

- CVD potenziata da plasma (PECVD): Questa tecnica utilizza un campo elettrico per generare un plasma (un gas ionizzato). Gli elettroni ad alta energia nel plasma forniscono l'energia per la reazione, consentendo alla deposizione di avvenire a temperature molto più basse (200-400°C).

- CVD foto-iniziata (PICVD): Invece del calore o del plasma, questo metodo utilizza la luce, tipicamente la radiazione ultravioletta (UV), per scomporre i gas precursori e guidare il processo di deposizione. È un'altra preziosa tecnica a bassa temperatura.

Per tipo di precursore e erogazione

La natura chimica del gas precursore definisce il materiale che viene depositato e richiede tecniche specializzate.

- CVD metallo-organica (MOCVD): Questa importante sottoclasse utilizza composti metallo-organici come precursori. La MOCVD è essenziale per creare film di semiconduttori composti di alta qualità utilizzati in LED, laser e transistor ad alte prestazioni.

- CVD assistita da aerosol (AACVD): Questo metodo viene utilizzato quando i precursori non sono sufficientemente volatili per essere facilmente trasformati in gas. Il precursore viene disciolto in un solvente, viene generato un aerosol e le minuscole goccioline vengono trasportate nella camera.

Comprendere i compromessi

La scelta di una tecnica CVD è una questione di bilanciamento di requisiti in competizione. Non esiste un unico metodo "migliore"; la scelta ottimale dipende interamente dall'obiettivo.

Temperatura rispetto alla compatibilità del substrato

Questo è il compromesso più critico. La CVD termica produce film eccellenti, ma le sue alte temperature possono danneggiare o distruggere substrati sensibili come plastiche, polimeri o alcuni componenti elettronici. La PECVD e la PICVD risolvono questo problema consentendo una deposizione di alta qualità a basse temperature.

Velocità di deposizione rispetto alla qualità del film

Più veloce non è sempre meglio. Metodi come la APCVD possono offrire elevate velocità di deposizione e produttività, rendendoli convenienti per rivestimenti semplici. Tuttavia, processi più lenti e controllati come la LPCVD e la UHV-CVD sono necessari per ottenere la bassa densità di difetti e l'elevata uniformità richieste dalla microelettronica.

Controllo finale rispetto alla complessità

Per le applicazioni più esigenti, le varianti avanzate offrono una precisione senza pari. La Deposizione a strato atomico (ALD), un sottotipo di CVD, utilizza reazioni sequenziali e auto-limitanti per depositare un film un singolo strato atomico alla volta. Ciò fornisce una conformità e un controllo dello spessore perfetti, ma è un processo molto lento e complesso.

Selezione della tecnica giusta per il tuo obiettivo

Il requisito principale della tua applicazione determinerà la tecnica CVD più appropriata.

- Se la tua attenzione principale è il basso costo e l'alta produttività: L'APCVD è spesso la soluzione più economica per applicazioni in cui la perfetta uniformità non è fondamentale.

- Se la tua attenzione principale è l'alta purezza e uniformità per materiali robusti: La LPCVD termica è un cavallo di battaglia dell'industria dei semiconduttori per la produzione di film di qualità eccezionale.

- Se la tua attenzione principale è la deposizione su materiali sensibili alla temperatura: La PECVD è la scelta standard, consentendo la crescita di film di qualità su plastiche, polimeri e altri substrati che non possono sopportare alte temperature.

- Se la tua attenzione principale è il controllo finale dello spessore e la conformità su strutture 3D: La Deposizione a strato atomico (ALD) è la tecnica definitiva per ottenere rivestimenti perfettamente uniformi e privi di fori.

In definitiva, la scelta della tecnica CVD giusta consiste nell'abbinare i controlli specifici del metodo alle proprietà desiderate del tuo film sottile finale.

Tabella riassuntiva:

| Tecnica CVD | Differenziatore chiave | Applicazione principale |

|---|---|---|

| APCVD | Pressione atmosferica | Rivestimenti a basso costo e ad alta produttività |

| LPCVD | Bassa pressione | Film ad alta purezza e uniformi per semiconduttori |

| PECVD | Fonte di energia al plasma | Deposizione a bassa temperatura su substrati sensibili |

| MOCVD | Precursori metallo-organici | Semiconduttori composti per LED e laser |

Pronto a selezionare la tecnica CVD perfetta per la tua applicazione di film sottili? Gli esperti di KINTEK possono aiutarti a navigare tra i compromessi tra temperatura, purezza e velocità di deposizione per ottenere le proprietà del film specifiche che desideri. Sia che tu stia lavorando con semiconduttori robusti o polimeri sensibili alla temperatura, KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per le esigenze uniche del tuo laboratorio. Contatta oggi il nostro team per discutere il tuo progetto e scoprire come possiamo migliorare il tuo processo di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali