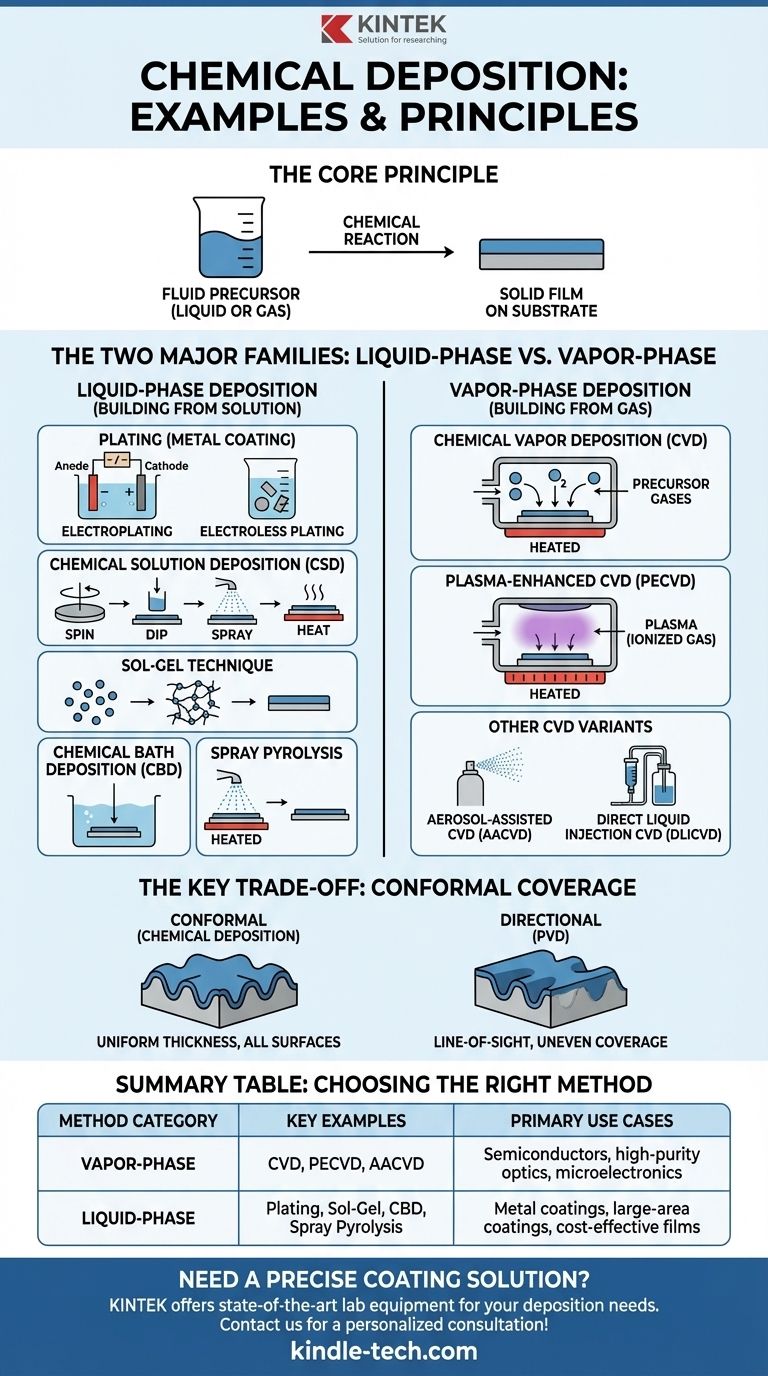

I principali esempi di deposizione chimica sono ampiamente categorizzati in base al fatto che il precursore del materiale sia un liquido o un gas. Le tecniche principali includono la deposizione chimica da fase vapore (CVD) e le sue varianti dalla fase gassosa, e metodi come la placcatura, il sol-gel e la deposizione da bagno chimico dalla fase liquida. Ogni metodo utilizza una reazione chimica per creare un film solido su un substrato.

Il principio fondamentale che unisce tutte le tecniche di deposizione chimica è la trasformazione di un precursore fluido—sia esso un gas o un liquido—in un film solido su una superficie attraverso una reazione chimica controllata. Questo processo è fondamentalmente diverso dalla deposizione fisica, in cui un materiale viene semplicemente spostato da una sorgente a un substrato senza cambiamento chimico.

Le Due Famiglie Principali: Fase Liquida vs. Fase Vapore

I metodi di deposizione chimica sono meglio compresi dividendoli in due categorie principali in base allo stato del materiale di partenza, o "precursore".

Deposizione da Fase Liquida: Costruire da una Soluzione

Queste tecniche utilizzano una soluzione liquida contenente i precursori chimici necessari per formare un film solido.

Placcatura (Plating)

La placcatura comporta la deposizione di un rivestimento metallico su una superficie conduttiva. È una delle forme più antiche e comuni di deposizione chimica.

- Elettroplaccatura (Electroplating): Viene utilizzata una corrente elettrica esterna per guidare la reazione chimica, riducendo gli ioni metallici dalla soluzione sulla superficie dell'oggetto.

- Placcatura Chimica (Electroless Plating): Questo processo utilizza una reazione chimica autocatalitica per depositare lo strato metallico senza la necessità di una fonte di alimentazione elettrica esterna.

Deposizione da Soluzione Chimica (CSD)

Questo è un termine generale per i processi che utilizzano una soluzione chimica per depositare un film, spesso tramite rotazione (spinning), immersione (dipping) o spruzzatura della soluzione su un substrato, seguita da riscaldamento per solidificare il film.

Tecnica Sol-Gel

Il processo sol-gel crea un materiale solido a partire da piccole molecole in una soluzione (il "sol"). Questo "sol" evolve verso la formazione di una rete simile a un gel, che può essere applicata su una superficie e riscaldata per creare un film solido e denso.

Deposizione da Bagno Chimico (CBD)

Nel CBD, il substrato viene semplicemente immerso in un bagno chimico in cui una reazione lenta e controllata provoca la precipitazione del materiale desiderato e la formazione di un film sottile sulla sua superficie.

Pirolisi a Spruzzo (Spray Pyrolysis)

Questo metodo prevede la nebulizzazione di una soluzione precursore su un substrato riscaldato. Le goccioline subiscono una decomposizione termica (pirolisi) al contatto, lasciando dietro di sé un film solido.

Deposizione da Fase Vapore: Costruire da un Gas

Queste tecniche avanzate sono fondamentali nella produzione di elettronica e materiali ad alte prestazioni, fornendo film altamente puri e uniformi.

Deposizione Chimica da Fase Vapore (CVD)

La CVD è una pietra angolare della produzione moderna. In questo processo, il substrato viene posto in una camera di reazione ed esposto a uno o più gas precursori volatili, che reagiscono e si decompongono sulla superficie del substrato per produrre il deposito solido desiderato.

CVD Potenziata al Plasma (PECVD)

La PECVD è una variante della CVD che utilizza un plasma (un gas ionizzato) per energizzare i gas precursori. Ciò consente alla deposizione di avvenire a temperature molto più basse, il che è cruciale per i substrati sensibili alla temperatura.

Altre Varianti CVD

Per gestire diversi tipi di precursori, esistono diversi metodi CVD specializzati.

- CVD Assistita da Aerosol (AACVD): Un precursore liquido viene prima atomizzato per formare un aerosol (una nebbia fine), che viene poi trasportato nella camera di reazione.

- CVD a Iniezione Diretta di Liquido (DLICVD): Un precursore liquido viene iniettato con precisione in una zona di vaporizzazione riscaldata prima di entrare nella camera di reazione come gas.

Comprendere il Compromesso Chiave: Copertura Conforme

Una caratteristica distintiva della deposizione chimica è la sua capacità di produrre film altamente conformi.

Il Vantaggio dei Film Conformi

Un film conforme riveste ogni superficie esposta di un substrato con uno strato di spessore uniforme. Immagina di dipingere un oggetto 3D complesso immergendolo nella vernice: la vernice copre allo stesso modo la parte superiore, inferiore e tutte le fessure.

Questa è la natura della deposizione chimica. Poiché la reazione chimica avviene ovunque il fluido precursore entri in contatto, riveste perfettamente anche geometrie superficiali intricate e complesse.

Il Contrasto: Deposizione Direzionale

Questo è distinto dai processi "a linea di vista" o direzionali come la deposizione fisica da fase vapore (PVD). Nella PVD, il materiale viaggia in linea retta dalla sorgente al substrato, creando depositi più spessi sulle superfici direttamente rivolte verso la sorgente e aree "ombreggiate" più sottili nelle trincee o sulle pareti laterali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo migliore dipende interamente dai requisiti del tuo materiale, dal budget e dalla geometria della parte che stai rivestendo.

- Se la tua priorità principale sono film uniformi e di alta purezza per semiconduttori o ottica: Le tue migliori opzioni sono CVD o PECVD grazie al loro controllo eccezionale e alla qualità del film.

- Se la tua priorità principale è il rivestimento economico di grandi aree: Metodi come la Pirolisi a Spruzzo o la Deposizione da Bagno Chimico offrono una soluzione scalabile per applicazioni come celle solari o rivestimenti per finestre.

- Se la tua priorità principale è applicare un rivestimento metallico durevole su una parte complessa: L'elettroplaccatura o la placcatura chimica sono le scelte consolidate e affidabili per la resistenza alla corrosione e la conduttività.

In definitiva, la scelta del metodo di deposizione chimica corretto è una questione di abbinare i punti di forza della tecnica al tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Categoria del Metodo | Esempi Chiave | Casi d'Uso Principali |

|---|---|---|

| Fase Vapore | CVD, PECVD, AACVD | Semiconduttori, ottica ad alta purezza, microelettronica |

| Fase Liquida | Elettroplaccatura, Placcatura Chimica, Sol-Gel, Deposizione da Bagno Chimico | Rivestimenti metallici, rivestimenti di grandi aree, film economici |

Hai bisogno di una soluzione di rivestimento precisa per il tuo laboratorio? Il metodo di deposizione chimica giusto è fondamentale per ottenere film uniformi e ad alte prestazioni sui tuoi substrati. In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio all'avanguardia e materiali di consumo su misura per le tue specifiche esigenze di deposizione, sia che tu stia lavorando con semiconduttori, parti metalliche complesse o rivestimenti su larga scala.

Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per migliorare la tua ricerca o produzione. Contattaci oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore