In sintesi, la temperatura di sinterizzazione è la variabile di controllo principale che determina la densità, la resistenza e la microstruttura finali di un pezzo. Fornisce l'energia termica necessaria per legare insieme le particelle di polvere, trasformando un componente "verde" fragile in un oggetto solido e funzionale. La temperatura corretta non è un valore singolo, ma un punto attentamente scelto all'interno di un intervallo specifico per ogni materiale.

La sfida fondamentale della sinterizzazione è che la temperatura guida simultaneamente la desiderabile densificazione e gli effetti potenzialmente indesiderati come la crescita dei grani e la distorsione del pezzo. Pertanto, la scelta della temperatura giusta è un atto di bilanciamento critico per ottenere le proprietà finali richieste senza introdurre difetti.

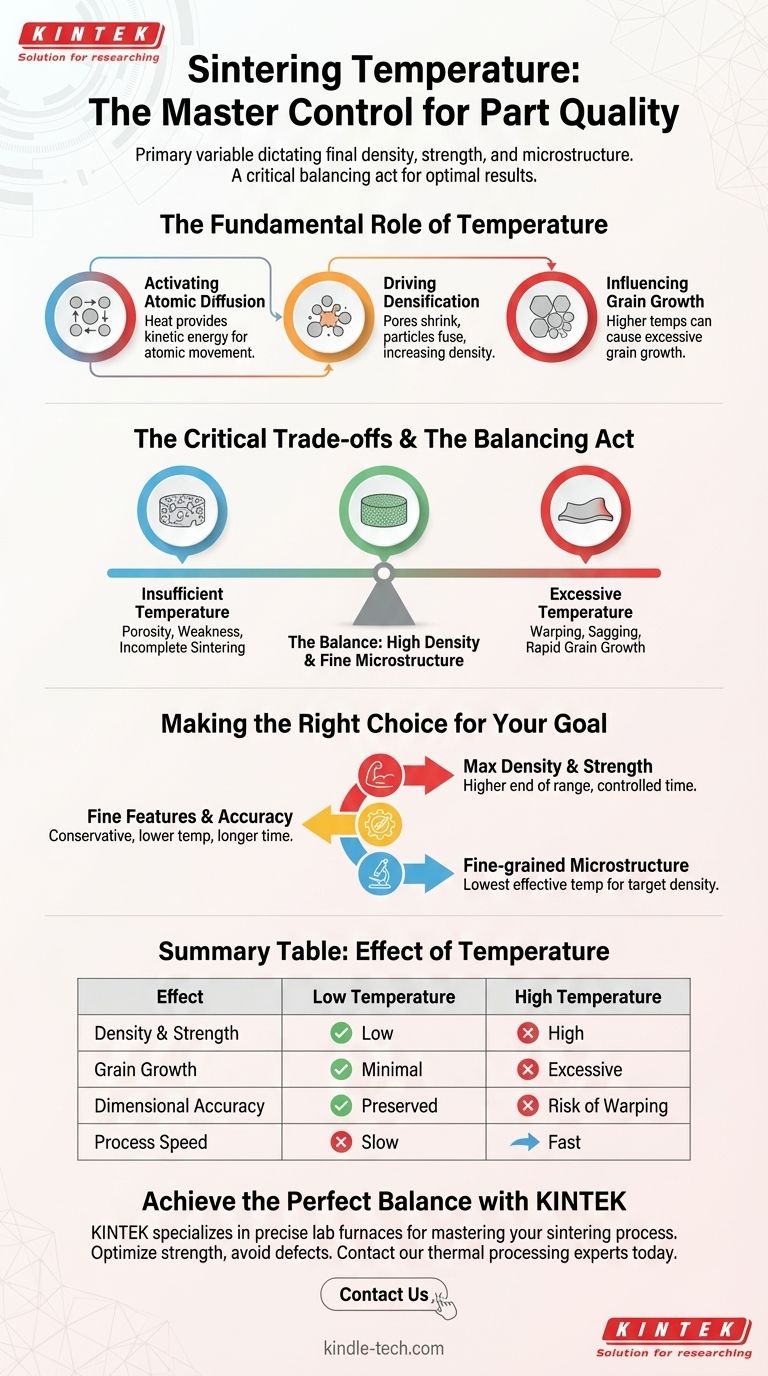

Il Ruolo Fondamentale della Temperatura nella Sinterizzazione

La temperatura è il motore dell'intero processo di sinterizzazione. Senza sufficiente energia termica, i cambiamenti a livello atomico necessari per creare un pezzo solido semplicemente non possono avvenire.

Attivazione della Diffusione Atomica

La sinterizzazione funziona tramite diffusione, il processo attraverso il quale gli atomi si muovono e si riorganizzano per ridurre l'energia. Il calore fornisce l'energia cinetica che consente agli atomi di muoversi da una particella all'altra attraverso i loro confini.

Questo processo, noto come diffusione lungo i bordi di grano e diffusione di massa, dipende fortemente dalla temperatura. Un piccolo aumento della temperatura può causare un aumento esponenziale della velocità di diffusione.

Guida alla Densificazione

L'obiettivo primario della sinterizzazione è la densificazione, ovvero l'eliminazione dei pori tra le particelle di polvere iniziali. Man mano che gli atomi diffondono, le particelle si fondono insieme, si formano e crescono dei colli tra di esse, e gli spazi vuoti (pori) si restringono ed eliminano.

Temperature più elevate accelerano questo processo, portando a un pezzo più denso e resistente in meno tempo.

Influenza sulla Crescita dei Grani

Man mano che le particelle si legano, i confini delle particelle originali vengono consumati e sostituiti dai bordi di grano nel nuovo materiale solido. Ad alte temperature, questi bordi possono migrare, facendo crescere grani più grandi a scapito di quelli più piccoli.

Sebbene una certa crescita dei grani sia inevitabile, una crescita eccessiva può influire negativamente sulle proprietà meccaniche come la tenacità, rendendo il materiale più fragile.

Comprendere i Compromessi Critici

Scegliere una temperatura di sinterizzazione non significa semplicemente portare il materiale alla massima temperatura possibile. Implica la gestione di compromessi critici tra il raggiungimento della densità e l'evitare difetti.

Il Rischio di Temperatura Insufficiente

Una temperatura troppo bassa comporta una diffusione lenta e una sinterizzazione incompleta. Ciò lascia una porosità significativa, creando un pezzo meccanicamente debole, fragile e con prestazioni complessive scarse.

Il Pericolo di Temperatura Eccessiva

Al contrario, troppo calore può essere disastroso. Quando la temperatura si avvicina al punto di fusione del materiale, il pezzo può perdere la sua integrità strutturale.

Ciò può portare a gravi difetti menzionati nei rapporti di lavorazione, come deformazione sotto il proprio peso, cedimento o una completa perdita di precisione dimensionale. Promuove anche una crescita dei grani rapida e indesiderata.

L'Equilibrio tra Densità e Microstruttura

Il compromesso centrale è tra il raggiungimento di un'alta densità e il mantenimento di una microstruttura a grana fine. La temperatura ideale è spesso la temperatura più bassa possibile che può raggiungere la densità target entro un lasso di tempo accettabile, minimizzando così l'eccessiva crescita dei grani.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di sinterizzazione ottimale è sempre legata al materiale in lavorazione e al risultato desiderato. L'intervallo tipico da 750°C a 1300°C copre un'ampia varietà di metalli e ceramiche, ma è il bersaglio specifico all'interno di tale intervallo che conta.

- Se il tuo obiettivo principale è la massima densità e resistenza: Probabilmente opererai all'estremità superiore dell'intervallo di sinterizzazione raccomandato per il materiale, controllando attentamente il tempo per prevenire la distorsione del pezzo.

- Se il tuo obiettivo principale è preservare le caratteristiche fini e la precisione dimensionale: Un approccio più conservativo, a temperatura più bassa con un tempo di mantenimento potenzialmente più lungo, è spesso la migliore strategia per minimizzare qualsiasi rischio di deformazione o cedimento.

- Se il tuo obiettivo principale è ottenere una microstruttura a grana fine per proprietà specifiche come la tenacità: L'obiettivo è utilizzare la temperatura più bassa che raggiunge la densità necessaria, limitando così la migrazione dei bordi di grano.

In definitiva, padroneggiare la temperatura di sinterizzazione significa usarla come uno strumento preciso per ingegnerizzare le proprietà finali del materiale richieste dalla tua applicazione.

Tabella Riassuntiva:

| Effetto della Temperatura | Bassa Temperatura | Alta Temperatura |

|---|---|---|

| Densità e Resistenza | Bassa (Sinterizzazione incompleta) | Alta (Densificazione accelerata) |

| Crescita dei Grani | Minima | Eccessiva (Può causare fragilità) |

| Precisione Dimensionale | Preservata | Rischio di Deformazione e Cedimento |

| Velocità del Processo | Lenta | Veloce |

Ottieni il perfetto equilibrio tra densità, resistenza e precisione dimensionale nei tuoi pezzi sinterizzati.

KINTEK è specializzata nel fornire forni da laboratorio precisi e consulenza esperta necessari per padroneggiare il tuo processo di sinterizzazione. Sia che tu stia lavorando con metalli o ceramiche, le nostre apparecchiature garantiscono il controllo esatto della temperatura richiesto per raggiungere le proprietà del materiale desiderate, massimizzando la resistenza ed evitando difetti come deformazione ed eccessiva crescita dei grani.

Ottimizziamo insieme il tuo processo di sinterizzazione. Contatta oggi i nostri esperti di lavorazione termica per discutere le esigenze specifiche della tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto per il nano-rame? Ottieni la massima densificazione oggi stesso

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6