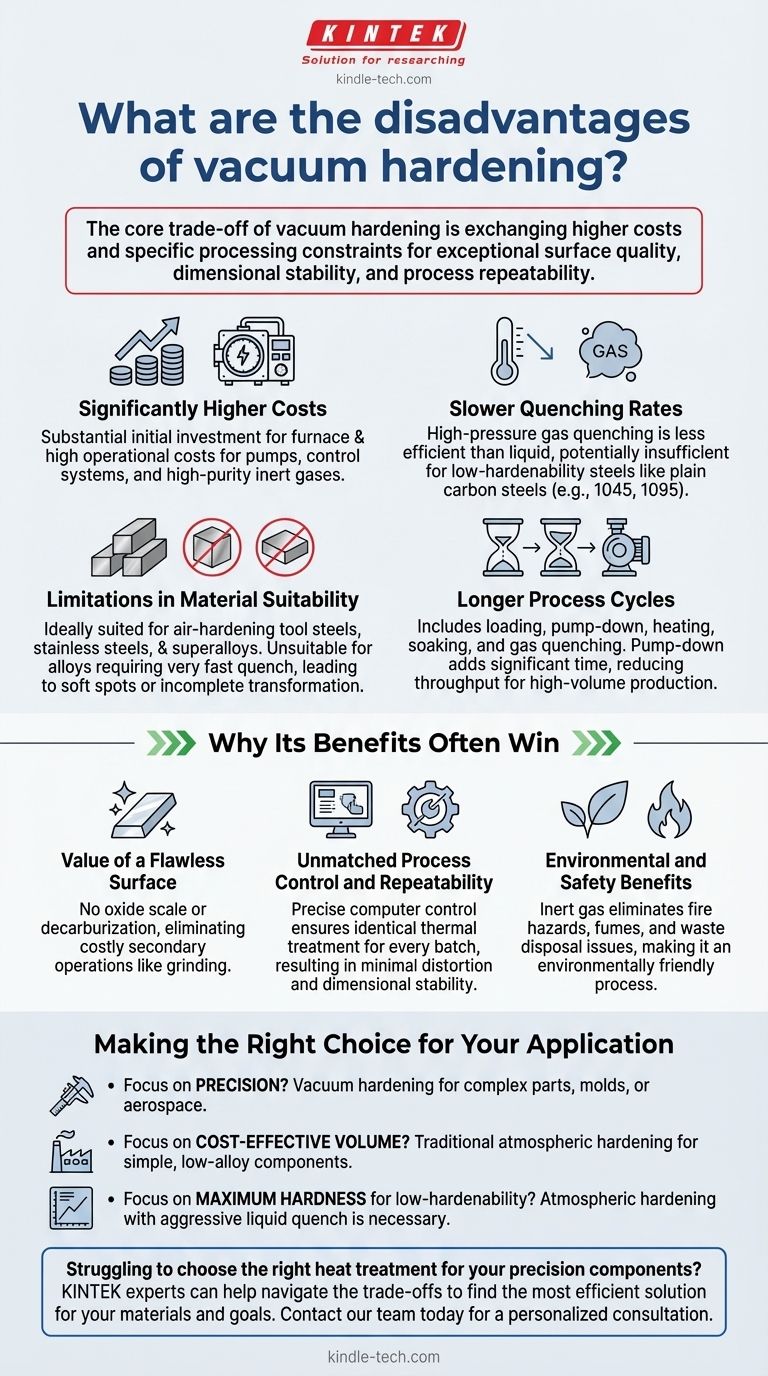

Sebbene sia altamente precisa, la tempra sottovuoto non è una soluzione universale. I suoi principali svantaggi sono costi significativamente più elevati, velocità di raffreddamento più lente che ne limitano l'uso con alcuni acciai e cicli di lavorazione più lunghi che possono influire sulla produttività della produzione ad alto volume.

Il compromesso fondamentale della tempra sottovuoto è lo scambio di costi più elevati e specifici vincoli di lavorazione con un'eccezionale qualità superficiale, stabilità dimensionale e ripetibilità del processo. Comprendere queste limitazioni è fondamentale per decidere se l'investimento è giustificato per la tua specifica applicazione.

Uno sguardo più attento ai principali svantaggi

La tempra sottovuoto fornisce un ambiente incontaminato e controllato, ma tale ambiente presenta limitazioni intrinseche. Questi svantaggi non sono fallimenti del processo, ma piuttosto aspetti fondamentali della sua fisica ed economia.

Investimento di costo significativo

Lo svantaggio più immediato e significativo è il costo. Sia la spesa in conto capitale iniziale per un forno sottovuoto che i costi operativi sono sostanzialmente più elevati rispetto ai tradizionali forni atmosferici.

Ciò è dovuto alla complessità dell'attrezzatura, comprese potenti pompe per vuoto, sofisticati sistemi di controllo computerizzati e la necessità di gas inerti ad alta purezza (come azoto o argon) per la tempra.

Velocità di tempra più lente

I forni sottovuoto utilizzano tipicamente la tempra a gas ad alta pressione per raffreddare i pezzi. Sebbene pulito e controllato, il gas è un mezzo molto meno efficiente per il trasferimento di calore rispetto a liquidi come olio o acqua.

Questa velocità di raffreddamento più lenta potrebbe essere insufficiente per raggiungere la durezza richiesta in materiali con bassa temprabilità, come gli acciai al carbonio semplici (es. 1045, 1095). Queste leghe richiedono una tempra estremamente rapida per trasformarsi correttamente, cosa che solo una tempra liquida aggressiva può fornire.

Limitazioni nell'idoneità dei materiali

A causa della tempra più lenta, la tempra sottovuoto è idealmente adatta per acciai per utensili temprabili all'aria (come A2 o D2), acciai inossidabili e superleghe. Questi materiali sono progettati per temprare con velocità di raffreddamento più lente.

È generalmente inadatta per leghe che richiedono una tempra molto rapida per raggiungere la loro massima durezza potenziale. Tentare di temprare sottovuoto questi materiali può provocare punti molli, trasformazione incompleta e proprietà meccaniche scadenti.

Cicli di processo più lunghi

Un ciclo di tempra sottovuoto prevede più fasi: caricamento, pompaggio della camera per creare il vuoto, riscaldamento, mantenimento in temperatura e tempra a gas.

La fase di pompaggio aggiunge un tempo significativo al processo complessivo rispetto al semplice posizionamento di un pezzo in un forno atmosferico. Ciò può ridurre la produttività complessiva e renderla meno economica per componenti ad alto volume e basso margine.

Comprendere i compromessi: perché i suoi vantaggi spesso vincono

Gli svantaggi devono essere soppesati rispetto ai vantaggi unici che nessun altro processo può offrire. Per le applicazioni di alto valore, questi vantaggi sono spesso non negoziabili.

Il valore di una superficie impeccabile

La tempra convenzionale lascia uno strato di scaglia di ossido e può impoverire il carbonio dalla superficie (decarburazione), entrambi i quali devono essere rimossi tramite costose operazioni secondarie come la rettifica o la sabbiatura.

La tempra sottovuoto produce pezzi puliti, brillanti e privi di difetti superficiali. Per utensili di precisione, stampi o componenti aerospaziali, ciò elimina le fasi di post-elaborazione e preserva i dettagli di progettazione complessi.

Controllo e ripetibilità del processo ineguagliabili

I moderni forni sottovuoto offrono una regolazione completa, controllata da computer, su ogni fase del processo. Ciò garantisce che ogni pezzo in ogni lotto riceva esattamente lo stesso trattamento termico.

Questo alto grado di controllo si traduce in una distorsione minima e un'eccezionale stabilità dimensionale. Per i componenti con tolleranze strette, questa prevedibilità riduce gli scarti e garantisce prestazioni affidabili.

Benefici ambientali e di sicurezza

L'uso di gas inerte per la tempra elimina i rischi di incendio, i fumi nocivi e i problemi di smaltimento dei rifiuti associati ai tradizionali serbatoi di tempra a olio. La tempra sottovuoto è un processo intrinsecamente pulito e rispettoso dell'ambiente, una considerazione crescente nella produzione moderna.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare la tempra sottovuoto dipende interamente dai requisiti del componente stesso.

- Se il tuo obiettivo principale è la precisione e l'integrità della superficie: Per acciai per utensili complessi, stampi a iniezione o parti aerospaziali dove l'accuratezza dimensionale è fondamentale, la tempra sottovuoto è la scelta definitiva.

- Se il tuo obiettivo principale è una produzione ad alto volume ed economica: Per componenti in acciaio semplici e a bassa lega dove una leggera scagliatura è accettabile, la tempra atmosferica tradizionale è probabilmente più economica.

- Se il tuo obiettivo principale è raggiungere la massima durezza su un acciaio a bassa temprabilità: Avrai probabilmente bisogno del raffreddamento aggressivo di una tempra liquida, rendendo la tempra atmosferica la scelta tecnica necessaria.

Comprendendo questi compromessi fondamentali, puoi determinare con sicurezza quando la precisione della tempra sottovuoto giustifica il suo investimento.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Costo elevato | Significativo investimento di capitale e spese operative. |

| Tempra più lenta | Limita l'uso con acciai a bassa temprabilità come 1045 o 1095. |

| Limitazioni dei materiali | Ideale per acciai temprabili all'aria; inadatto per leghe che necessitano di tempra rapida. |

| Tempi di ciclo più lunghi | Riduce la produttività, meno economico per la produzione ad alto volume. |

Hai difficoltà a scegliere il trattamento termico giusto per i tuoi componenti di precisione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi di processi come la tempra sottovuoto per trovare la soluzione più efficiente ed economica per i tuoi materiali specifici e gli obiettivi di produzione. Contatta il nostro team oggi per una consulenza personalizzata e scopri come la nostra esperienza può migliorare le capacità del tuo laboratorio e garantire risultati ottimali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura