Sebbene sia un metodo potente per creare parti complesse, il processo di pressatura e sinterizzazione non è privo di svantaggi significativi. Gli svantaggi principali derivano dalla natura fondamentale del processo, che porta a una porosità intrinseca che può limitare le prestazioni meccaniche, sfide nel controllo dimensionale ed elevati costi iniziali per utensili e attrezzature. Inoltre, la fase di sinterizzazione ad alta temperatura introduce complessità operative, inclusi elevati consumi energetici e potenziali preoccupazioni ambientali.

La sfida fondamentale della pressatura e sinterizzazione risiede in un compromesso fondamentale: si ottiene la capacità di produrre componenti complessi, di forma quasi finale, da una vasta gamma di materiali, ma si devono accettare compromessi nelle proprietà dei materiali e gestire costi iniziali più elevati rispetto ad altri metodi di produzione.

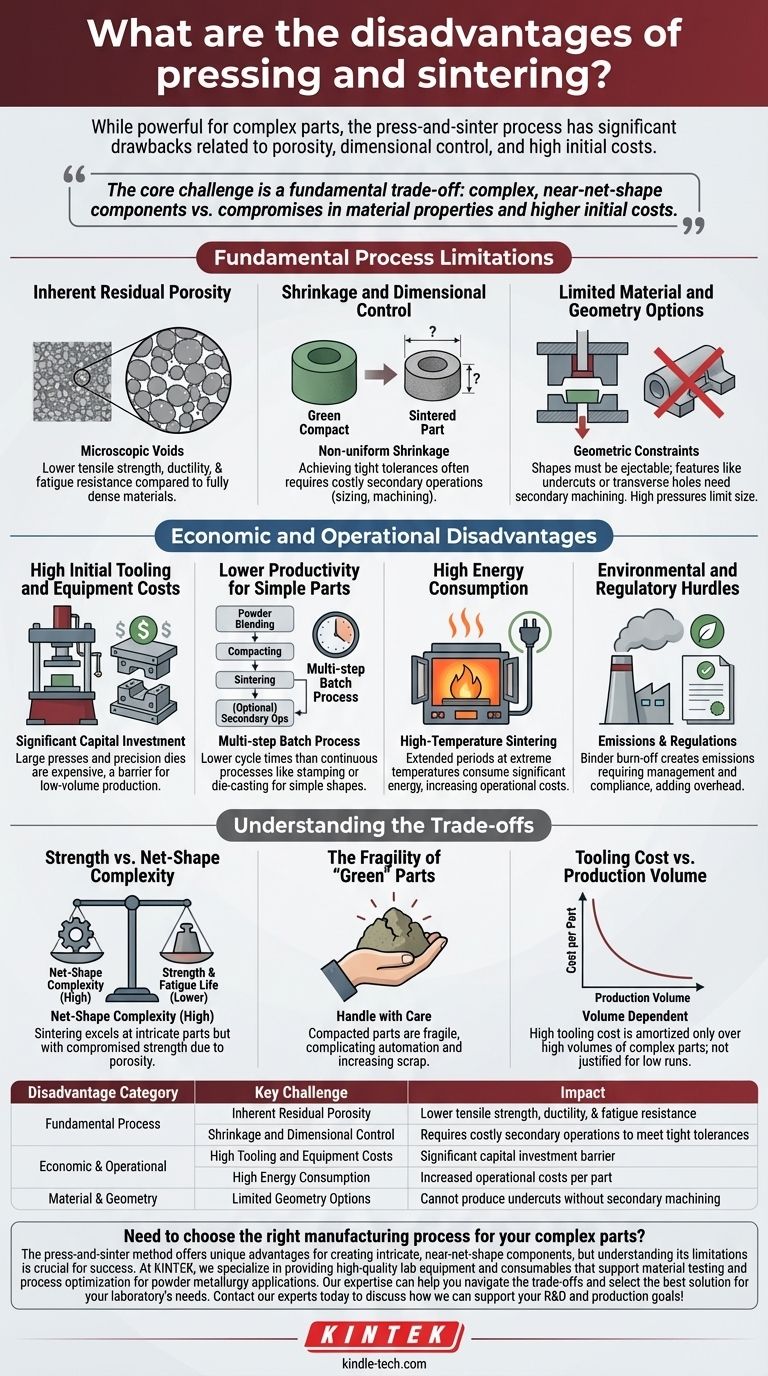

Limitazioni Fondamentali del Processo

Gli svantaggi più significativi sono direttamente collegati alla fisica della consolidazione e fusione del metallo in polvere. Questi non sono difetti che possono essere facilmente eliminati tramite ingegneria, ma sono caratteristiche intrinseche del processo.

Porosità Residua Intrinseca

Il processo di sinterizzazione consiste nel riscaldare un compatto "verde" di polvere compressa, inducendo le particelle a diffondersi e legarsi tra loro. Sebbene ciò aumenti drasticamente la densità, raramente elimina tutte le cavità microscopiche tra le particelle originali.

Questa porosità residua è la principale fonte di compromissione delle proprietà meccaniche. Rispetto a un materiale completamente denso ottenuto tramite fusione (colata) o forgiatura, una parte sinterizzata mostrerà tipicamente una minore resistenza alla trazione, duttilità e resistenza a fatica.

Ritiro e Controllo Dimensionale

Durante la sinterizzazione, la parte si restringe man mano che la sua densità aumenta. Questo ritiro può essere sostanziale e non è sempre perfettamente uniforme attraverso la geometria del componente.

Prevedere e controllare questo ritiro per ottenere tolleranze dimensionali ristrette è una sfida ingegneristica significativa. Ciò spesso richiede costose operazioni secondarie come calibratura, coniatura o lavorazione meccanica per soddisfare le specifiche finali, aggiungendo costi e complessità al flusso di lavoro.

Opzioni Limitate di Materiali e Geometrie

Sebbene la metallurgia delle polveri supporti una vasta gamma di materiali, il metodo "pressa e sinterizza" è vincolato dalla necessità di compattare la polvere in uno stampo rigido.

Ciò limita la geometria delle parti a forme che possono essere estratte dallo stampo, rendendo impossibili caratteristiche come sottosquadri o fori trasversali senza lavorazione meccanica secondaria. Inoltre, le alte pressioni richieste limitano la dimensione pratica e l'area della sezione trasversale dei componenti.

Svantaggi Economici e Operativi

Oltre alla fisica del materiale, l'economia e le realtà operative della gestione di una linea di pressatura e sinterizzazione presentano un altro insieme di sfide.

Elevati Costi Iniziali di Utensili e Attrezzature

Il processo richiede un investimento di capitale significativo. Le presse meccaniche o idrauliche sono macchine grandi e costose, e gli stampi e i punzoni in acciaio temprato necessari per formare le parti sono costosi da produrre e mantenere. Questo elevato investimento iniziale può rappresentare una barriera all'ingresso, specialmente per la produzione a basso volume.

Minore Produttività per Parti Semplici

La pressatura e sinterizzazione è un processo a lotti a più fasi: miscelazione delle polveri, compattazione, sinterizzazione ed eventuali operazioni secondarie. Rispetto ai processi continui come la tranciatura o la pressofusione per forme più semplici, la sua produttività complessiva e i tempi ciclo possono essere molto inferiori.

Elevato Consumo Energetico

I forni di sinterizzazione devono operare a temperature estremamente elevate per periodi prolungati, consumando una quantità significativa di energia. Ciò si traduce direttamente in costi operativi più elevati per parte.

Ostacoli Ambientali e Normativi

Il processo ad alta temperatura può creare sfide ambientali. La combustione dei leganti mescolati con la polvere durante la fase iniziale di riscaldamento può rilasciare emissioni che richiedono una gestione attenta. Questi fattori ambientali e le normative governative associate possono influire sui tassi di produzione e aumentare l'onere operativo.

Comprendere i Compromessi

La scelta di un processo produttivo consiste nel bilanciare priorità concorrenti. Gli svantaggi della sinterizzazione sono meglio compresi come compromessi.

Resistenza vs. Complessità della Forma Finale

Il compromesso principale è tra prestazioni e complessità. La sinterizzazione eccelle nella produzione di parti intricate, di forma finale, che sarebbero proibitivamente costose o impossibili da lavorare da un blocco solido. In cambio, si accetta una minore resistenza e durata a fatica a causa della porosità intrinseca.

La Fragilità delle Parti "Verdi"

Prima della sinterizzazione, la parte di polvere compattata (il compatto "verde") è tenuta insieme solo dall'interblocco meccanico e dai leganti. Queste parti sono molto fragili e devono essere maneggiate con estrema cura, il che può complicare l'automazione e aumentare i tassi di scarto.

Costo degli Utensili vs. Volume di Produzione

Sebbene gli utensili siano costosi, per volumi molto elevati di parti piccole e complesse, il costo per parte può diventare altamente competitivo perché la lavorazione secondaria è ridotta al minimo o eliminata. Per lotti a basso volume o forme semplici, il costo degli utensili è raramente giustificato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo corretto, devi prima definire il tuo obiettivo più critico.

- Se la tua priorità principale è la massima resistenza meccanica e la durata a fatica: Considera la lavorazione da barra forgiata, la forgiatura o lo stampaggio a iniezione di metallo (MIM) con pressatura isostatica a caldo (HIP), poiché questi metodi producono parti completamente dense.

- Se la tua priorità principale è la produzione di massa a basso costo di forme semplici: La tranciatura (per lamiera) o la pressofusione (per metalli non ferrosi) sono quasi sempre più veloci ed economiche.

- Se la tua priorità principale è creare parti complesse, di forma finale, da materiali ad alte prestazioni o difficili da lavorare: La pressatura e sinterizzazione è un'ottima candidata, a condizione che tu possa progettare il componente per accogliere i suoi limiti prestazionali intrinseci.

Comprendendo questi vincoli, puoi determinare accuratamente se la metallurgia delle polveri offre il miglior equilibrio tra costo, prestazioni e scalabilità per il tuo progetto.

Tabella Riassuntiva:

| Categoria di Svantaggio | Sfida Chiave | Impatto |

|---|---|---|

| Processo Fondamentale | Porosità Residua Intrinseca | Minore resistenza alla trazione, duttilità e resistenza a fatica |

| Processo Fondamentale | Ritiro e Controllo Dimensionale | Richiede operazioni secondarie costose per soddisfare tolleranze ristrette |

| Economico e Operativo | Elevati Costi di Utensili e Attrezzature | Barriera significativa all'investimento di capitale |

| Economico e Operativo | Elevato Consumo Energetico | Aumento dei costi operativi per parte |

| Materiale e Geometria | Opzioni di Geometria Limitate | Impossibilità di produrre sottosquadri o fori trasversali senza lavorazione secondaria |

Hai bisogno di scegliere il processo di produzione giusto per le tue parti complesse? Il metodo pressa e sinterizza offre vantaggi unici per la creazione di componenti intricati, di forma quasi finale, ma comprendere i suoi limiti è fondamentale per il successo. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità che supportano il testing dei materiali e l'ottimizzazione dei processi per le applicazioni di metallurgia delle polveri. La nostra esperienza può aiutarti a navigare i compromessi e selezionare la soluzione migliore per le esigenze del tuo laboratorio. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di R&S e produzione!

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

Domande frequenti

- Quale ruolo svolge una pressa idraulica a caldo da laboratorio nella produzione di pannelli compositi a base di lolla di riso? Raggiungere la densità strutturale

- Come fa una pressa idraulica a caldo da laboratorio a garantire la qualità dei compositi di PHBV/fibre naturali? Guida esperta

- Quali condizioni tecniche fornisce una pressa idraulica riscaldata per le batterie PEO? Ottimizzare le interfacce allo stato solido

- Perché viene utilizzata una pressa idraulica riscaldata per la pressatura a caldo dei nastri verdi NASICON? Ottimizza la densità del tuo elettrolita solido

- Qual è la funzione di una pressa idraulica da laboratorio ad alta temperatura? Ottimizzare la fabbricazione di MEA per l'elettrolisi dell'HCl