Sebbene essenziale per il controllo della dimensione delle particelle, la macinazione farmaceutica è un processo ad alta energia che può introdurre cambiamenti significativi, spesso indesiderabili, nella sostanza farmacologica. I principali svantaggi derivano dall'intenso stress meccanico e termico applicato al materiale, che può portare a instabilità fisica, degradazione chimica e sfide nella lavorazione a valle.

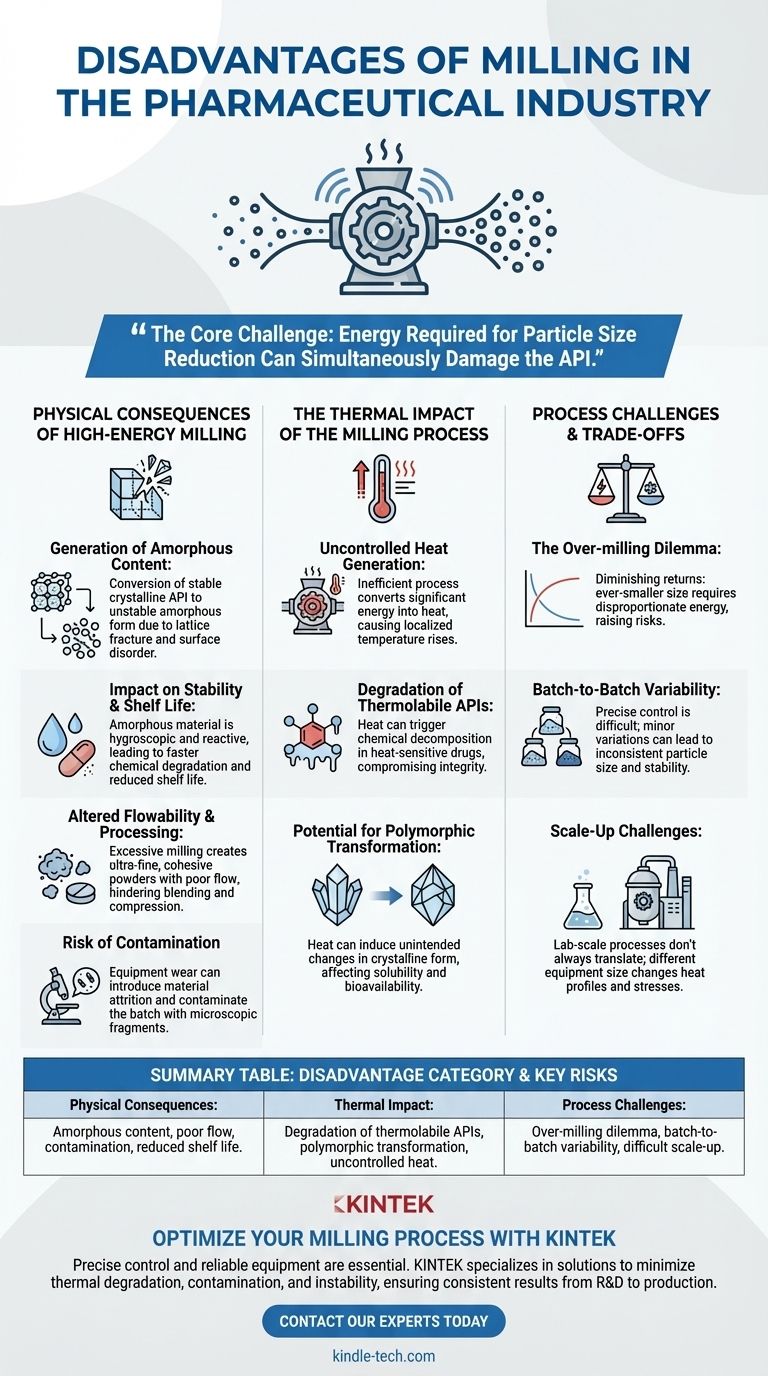

La sfida principale della macinazione è che l'energia stessa necessaria per ridurre la dimensione delle particelle può contemporaneamente danneggiare il Principio Attivo (API). Ciò crea un compromesso fondamentale tra il raggiungimento delle proprietà fisiche desiderate e la conservazione della stabilità e dell'integrità del materiale.

Le Conseguenze Fisiche della Macinazione ad Alta Energia

La macinazione scompone fisicamente le particelle, ma questa forza meccanica ha effetti che vanno oltre la semplice riduzione delle dimensioni. Questi cambiamenti possono alterare fondamentalmente il comportamento del farmaco.

Generazione di Contenuto Amorfo

Il rischio più significativo è la conversione di un API cristallino stabile in una forma amorfa fisicamente instabile. L'elevato apporto energetico può fratturare il reticolo cristallino ordinato, creando regioni disordinate sulla superficie delle particelle.

Impatto sulla Stabilità e la Durata di Conservazione

Il materiale amorfo è più reattivo e ha una maggiore affinità per l'acqua (igroscopicità). Ciò può portare a una più rapida degradazione chimica, a una ridotta potenza e, in definitiva, a una durata di conservazione più breve per il prodotto farmaceutico finale.

Alterata Fluidità e Lavorazione

Sebbene le particelle più piccole siano spesso desiderate, una macinazione eccessiva può creare polveri ultrafini con scarse proprietà di scorrimento. Queste particelle tendono ad agglomerarsi a causa delle forze elettrostatiche, rendendo difficili e incoerenti le fasi successive come la miscelazione e la compressione delle compresse.

Rischio di Contaminazione

Il processo di macinazione comporta il contatto tra il prodotto e l'attrezzatura di macinazione (ad esempio, mezzi di macinazione, pareti della camera). Ciò può portare all'usura del materiale, dove frammenti microscopici dell'attrezzatura contaminano il lotto, una seria preoccupazione per la purezza del prodotto.

L'Impatto Termico del Processo di Macinazione

Tutta l'energia immessa nel sistema di macinazione non si limita a rompere le particelle; una parte significativa viene convertita in calore. Questo stress termico è una delle principali cause di degradazione del prodotto.

Generazione di Calore Incontrollata

La macinazione è un processo inefficiente che genera una notevole quantità di calore. Senza un adeguato raffreddamento, le temperature localizzate possono aumentare drasticamente, anche per brevi periodi.

Degradazione delle API Termolabili

Questo calore generato è particolarmente pericoloso per i farmaci termolabili (sensibili al calore). L'aumento di temperatura può essere sufficiente a innescare la decomposizione chimica, compromettendo direttamente l'integrità e la sicurezza dell'API.

Potenziale di Trasformazione Polimorfa

Per molte API, il calore può indurre un cambiamento da una forma cristallina all'altra, un fenomeno noto come trasformazione polimorfa. Poiché diversi polimorfi possono avere solubilità e biodisponibilità molto diverse, una trasformazione involontaria può rendere il farmaco inefficace o imprevedibile.

Comprendere i Compromessi e le Insidie Comuni

L'implementazione di successo di una strategia di macinazione richiede una profonda comprensione dei suoi compromessi intrinseci e delle sfide che presenta.

Il Dilemma della Sovra-macinazione

C'è un punto di rendimenti decrescenti. Il tentativo di ottenere una dimensione delle particelle sempre più piccola richiede spesso un aumento sproporzionato di energia, aumentando esponenzialmente il rischio di amorfo, degradazione termica e contaminazione.

Variabilità da Lotto a Lotto

Controllare con precisione il processo di macinazione per produrre risultati identici ogni volta è una sfida. Piccole variazioni nelle proprietà del materiale, nell'usura dell'attrezzatura o nelle condizioni ambientali possono portare a incoerenze nella distribuzione delle dimensioni delle particelle e nella stabilità fisica tra i lotti.

Sfide di Scale-Up

Un processo che funziona perfettamente su scala di laboratorio potrebbe non tradursi direttamente nella produzione su vasta scala. La fisica della macinazione cambia con le dimensioni dell'attrezzatura, portando spesso a profili di calore e stress meccanici diversi che richiedono un'ampia riprogettazione e convalida.

Fare la Scelta Giusta per il Tuo Obiettivo

Valutare gli svantaggi della macinazione è fondamentale per sviluppare un processo di produzione robusto e affidabile. Il tuo approccio dovrebbe essere adattato alle proprietà specifiche della tua API.

- Se il tuo obiettivo principale è un API altamente cristallino e stabile: Il tuo obiettivo è ottimizzare i parametri di macinazione (ad esempio, durata, intensità, controllo della temperatura) per ridurre al minimo la contaminazione e l'amorfo.

- Se il tuo obiettivo principale è un API termolabile o incline all'amorfo: Dovresti considerare seriamente tecnologie alternative o modificate come la macinazione criogenica o la co-macinazione con eccipienti per proteggere la molecola dai danni.

- Se il tuo obiettivo principale è la processabilità a valle: Devi bilanciare la necessità di piccole dimensioni delle particelle con il rischio di scarso scorrimento della polvere, richiedendo potenzialmente aggiustamenti della formulazione post-macinazione.

In definitiva, considerare la macinazione non solo come una fase di riduzione delle dimensioni ma come un processo critico che può alterare le proprietà fondamentali del tuo materiale è la chiave per una formulazione farmacologica di successo.

Tabella riassuntiva:

| Categoria di Svantaggi | Rischi e Impatti Chiave |

|---|---|

| Conseguenze Fisiche | Generazione di contenuto amorfo, scarsa fluidità, contaminazione del lotto, ridotta durata di conservazione |

| Impatto Termico | Degradazione delle API termolabili, trasformazione polimorfa, generazione di calore incontrollata |

| Sfide di Processo | Dilemma della sovra-macinazione, variabilità da lotto a lotto, difficile scale-up |

Ottimizza il Tuo Processo di Macinazione con KINTEK

Navigare le complessità della macinazione farmaceutica richiede un controllo preciso e attrezzature affidabili per proteggere l'integrità della tua API. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo progettati per ridurre al minimo la degradazione termica, la contaminazione e i rischi di instabilità.

Forniamo soluzioni su misura per le tue esigenze specifiche, sia che tu stia lavorando con composti sensibili al calore o che tu stia scalando dalla ricerca e sviluppo alla produzione. La nostra esperienza ti aiuta a ottenere una riduzione costante delle dimensioni delle particelle, preservando al contempo la qualità e la stabilità del tuo prodotto.

Pronto a migliorare il tuo processo di macinazione? Contatta i nostri esperti oggi per discutere le tue sfide e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

Domande frequenti

- Qual è la dimensione di un mulino a palle? Una guida dal banco di laboratorio alla scala industriale

- Qual è la procedura di un esperimento con mulino a sfere? Padroneggia la riduzione delle dimensioni delle particelle per il tuo laboratorio

- Qual è l'intervallo di dimensione delle particelle di un mulino a sfere? Ottenere una macinazione precisa da 10 mm a sub-micron

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Quali sono le applicazioni del mulino a sfere nell'industria alimentare? Ottenere una macinazione ultrafine per una qualità alimentare superiore