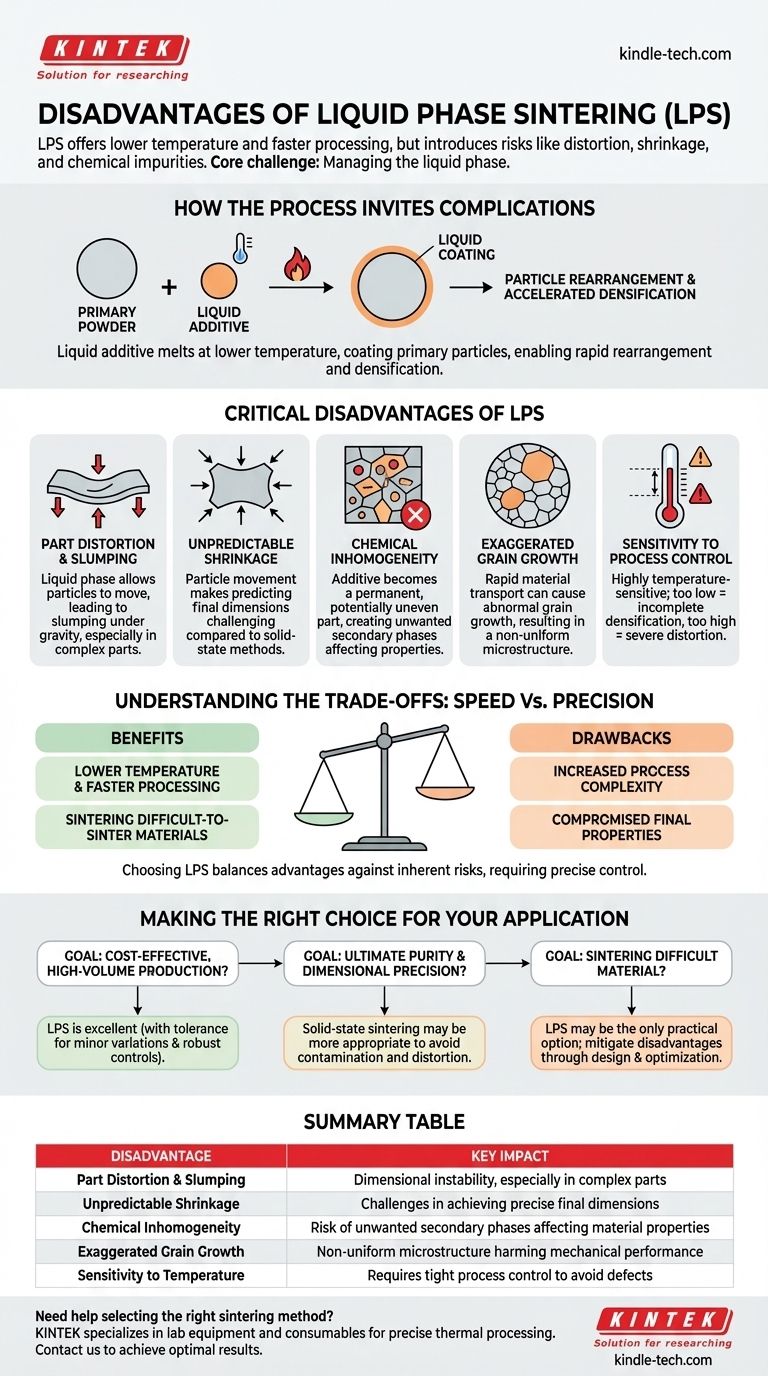

I principali svantaggi della sinterizzazione in fase liquida sono il potenziale di distorsione del pezzo, il restringimento imprevedibile e l'introduzione di impurità chimiche derivanti dall'additivo che forma il liquido. Questi problemi derivano dal meccanismo stesso che rende il processo così efficace nell'abbassare le temperature e nell'accelerare la densificazione.

La sfida principale della sinterizzazione in fase liquida è la gestione della fase liquida stessa. Sebbene acceleri la densificazione e riduca i costi energetici, la sua presenza introduce rischi di instabilità dimensionale e difetti microstrutturali che non sono fattori nei metodi allo stato solido.

Come il processo introduce complicazioni

Per comprendere gli svantaggi, è necessario prima comprendere il meccanismo. La sinterizzazione in fase liquida (LPS) introduce un materiale secondario (un additivo) che ha un punto di fusione inferiore rispetto alla polvere primaria.

Il ruolo dell'additivo liquido

Alla temperatura di sinterizzazione, questo additivo si fonde, formando un liquido che riveste le particelle primarie solide. Questa fase liquida agisce come un mezzo di trasporto ad alta velocità, accelerando drasticamente il processo di sinterizzazione.

Il meccanismo di densificazione

Il liquido consente una rapida densificazione attraverso il riarrangiamento delle particelle. Le forze capillari del liquido attirano i grani solidi insieme in una disposizione più compatta, aiutando a eliminare i pori molto più velocemente di quanto potrebbe fare la diffusione allo stato solido.

Svantaggi critici del metodo a fase liquida

I vantaggi delle temperature più basse e della lavorazione più rapida comportano rischi significativi che richiedono un'attenta gestione. Ogni inconveniente è una conseguenza diretta dell'introduzione di un liquido mobile nel sistema.

Restringimento e distorsione imprevedibili

La presenza di una fase liquida consente alle particelle di muoversi e scivolare l'una sull'altra. Sebbene ciò favorisca la densificazione, può anche portare a cedimenti o distorsioni sotto gravità, specialmente in pezzi più grandi o complessi. Prevedere le dimensioni finali può essere più difficile rispetto alla sinterizzazione allo stato solido.

Potenziale di eterogeneità chimica

L'additivo che forma la fase liquida diventa una parte permanente del materiale finale. Se questo additivo non è distribuito perfettamente, o se reagisce indesiderabilmente con il materiale primario, può creare fasi secondarie indesiderate nella microstruttura. Queste fasi possono compromettere le proprietà meccaniche come la resistenza o la resistenza alla corrosione.

Rischio di crescita esagerata dei grani

Il liquido fornisce un percorso rapido per il trasporto del materiale, che a volte può portare a una crescita esagerata o anomala dei grani. Alcuni grani possono crescere molto grandi a scapito di quelli più piccoli, con conseguente microstruttura non uniforme che danneggia le prestazioni meccaniche e la consistenza del materiale.

Sensibilità al controllo del processo

LPS è altamente sensibile alla temperatura. Se la temperatura è troppo bassa, si forma una quantità insufficiente di liquido e la densificazione è incompleta. Se è troppo alta, si forma troppo liquido, portando a grave distorsione del pezzo, cedimento e potenziale danno al forno. Ciò richiede un controllo del processo molto più rigoroso rispetto a molti metodi allo stato solido.

Comprendere i compromessi: velocità rispetto alla precisione

Scegliere la sinterizzazione in fase liquida è una decisione strategica basata sul bilanciamento dei suoi chiari vantaggi rispetto ai suoi rischi intrinseci.

Vantaggio: temperatura più bassa ed elaborazione più rapida

Il vantaggio più significativo è la capacità di raggiungere un'alta densità a temperature più basse e in meno tempo. Ciò si traduce direttamente in costi energetici inferiori e maggiore produttività, il che è fondamentale per la produzione su scala industriale.

Svantaggio: maggiore complessità del processo

Questa velocità ha il costo della complessità. La formulazione della miscela di polveri (materiale primario più additivo) e il ciclo termico devono essere progettati e controllati con precisione per evitare i difetti sopra menzionati.

Vantaggio: sinterizzazione di materiali difficili da sinterizzare

LPS è spesso l'unico metodo praticabile per densificare materiali con punti di fusione molto elevati o bassi tassi di diffusione, come alcune ceramiche e metalli refrattari. La fase liquida fornisce un percorso di densificazione che altrimenti sarebbe impraticabile.

Svantaggio: compromissione delle proprietà finali

L'additivo non è solo un aiuto temporaneo per la lavorazione; rimane nel componente finale. Ciò può alterare le proprietà del materiale. Ad esempio, potrebbe abbassare la temperatura massima di esercizio del pezzo finale o influenzare la sua conducibilità termica o elettrica.

Prendere la decisione giusta per la tua applicazione

La decisione di utilizzare la sinterizzazione in fase liquida deve essere guidata dal tuo obiettivo finale.

- Se la tua priorità principale è la produzione ad alto volume ed economicamente vantaggiosa: LPS è una scelta eccellente, a condizione che tu possa tollerare piccole variazioni dimensionali e disponga di robusti controlli di processo.

- Se la tua priorità principale è la massima purezza e precisione dimensionale: Un metodo di sinterizzazione allo stato solido potrebbe essere più appropriato, poiché evita la contaminazione chimica e il rischio di distorsione indotta dal liquido.

- Se la tua priorità principale è la lavorazione di un materiale difficile da sinterizzare: LPS potrebbe essere la tua unica opzione pratica, e lo sforzo ingegneristico dovrebbe concentrarsi sulla mitigazione dei suoi svantaggi intrinseci attraverso un'attenta progettazione dei materiali e un'ottimizzazione del processo.

In definitiva, comprendere questi compromessi intrinseci è la chiave per sfruttare con successo la potenza della sinterizzazione in fase liquida per la tua applicazione specifica.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Distorsione e cedimento del pezzo | Instabilità dimensionale, specialmente in pezzi complessi |

| Restringimento imprevedibile | Sfide nel raggiungere dimensioni finali precise |

| Eterogeneità chimica | Rischio di fasi secondarie indesiderate che influenzano le proprietà del materiale |

| Crescita esagerata dei grani | Microstruttura non uniforme che danneggia le prestazioni meccaniche |

| Sensibilità alla temperatura | Richiede un controllo rigoroso del processo per evitare difetti |

Hai bisogno di aiuto per selezionare il giusto metodo di sinterizzazione per i tuoi materiali? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni per un'elaborazione termica precisa e la sintesi dei materiali. Sia che tu stia lavorando con ceramiche ad alta temperatura o metalli refrattari, la nostra esperienza ti assicura di ottenere risultati ottimali con il minimo rischio. Contattaci oggi per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio!

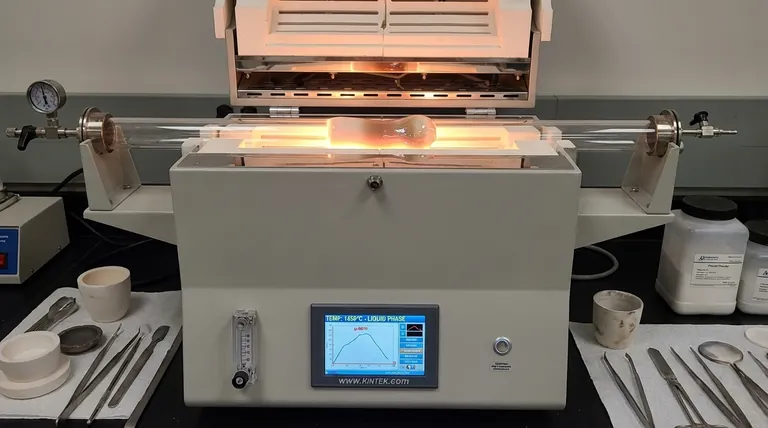

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura