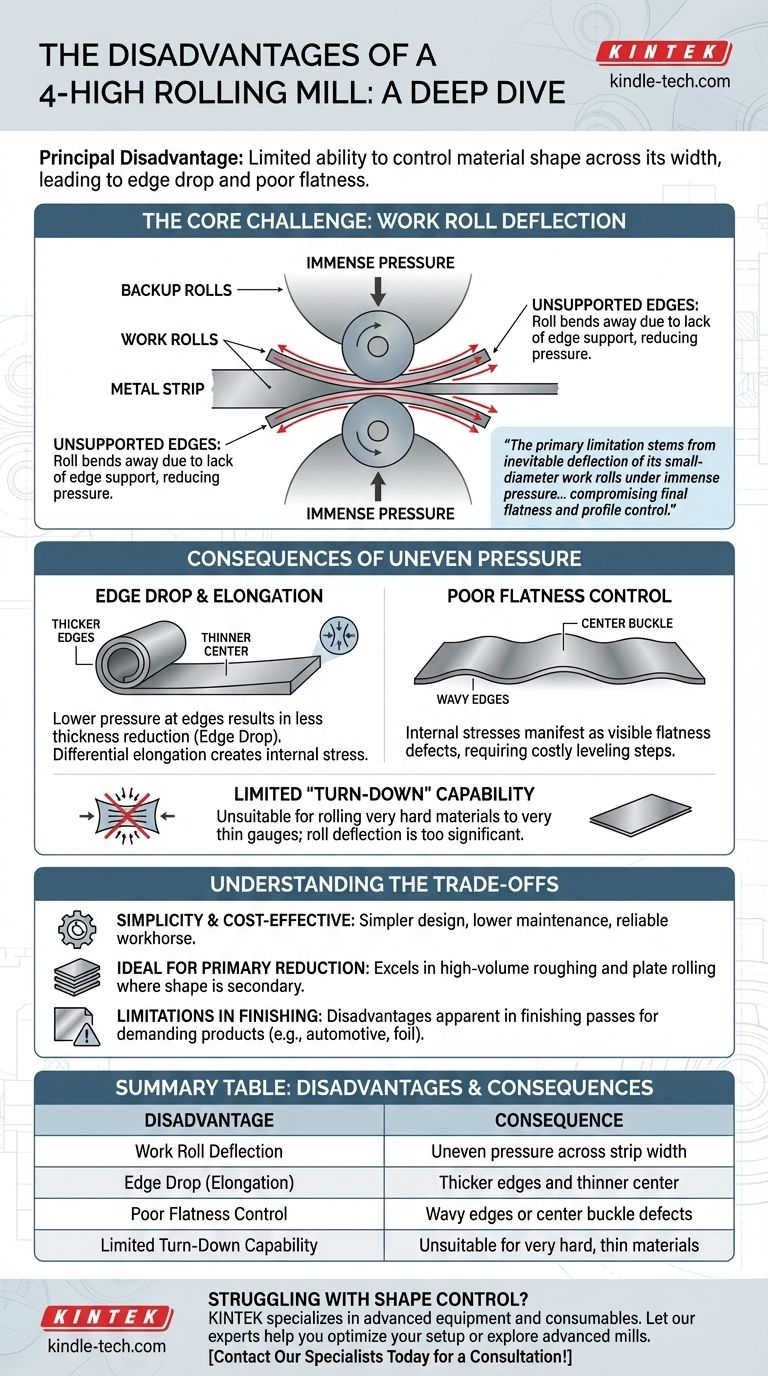

Il principale svantaggio di un laminatoio a 4 rulli è la sua limitata capacità di controllare la forma del materiale lungo la sua larghezza. Ciò spesso si traduce in effetti indesiderati come l'allungamento del bordo, noto anche come "calo del bordo", dove i bordi del nastro sono più spessi del centro. Ciò si verifica perché il design, sebbene robusto, manca di un supporto diretto per i cilindri di lavoro proprio ai bordi del materiale in lavorazione.

La limitazione principale del laminatoio a 4 rulli deriva dall'inevitabile flessione dei suoi cilindri di lavoro di piccolo diametro sotto immensa pressione. Mentre i grandi cilindri di appoggio forniscono supporto centrale, le estremità non supportate dei cilindri possono piegarsi, portando a un centro più sottile e bordi più spessi sul materiale laminato, il che compromette la planarità finale e il controllo del profilo.

La Sfida Principale: La Flessione dei Cilindri di Lavoro

Il problema centrale in qualsiasi operazione di laminazione è la gestione delle immense forze necessarie per ridurre lo spessore del metallo. In un laminatoio a 4 rulli, questa forza crea una sfida meccanica fondamentale.

La Meccanica della Piegatura

I due cilindri di lavoro di piccolo diametro sono a diretto contatto con il nastro metallico. Per deformare il metallo, sono soggetti a milioni di libbre di forza.

Sotto questo carico, i cilindri di lavoro si comportano come una trave supportata in due punti e si piegano leggermente, con la massima flessione che si verifica al centro.

Il Ruolo dei Cilindri di Appoggio

Per contrastare questa piegatura, due cilindri di appoggio molto più grandi vengono posti a contatto con i cilindri di lavoro. Il loro diametro massiccio e la loro rigidità forniscono un supporto cruciale.

Questo supporto, tuttavia, non è perfettamente uniforme lungo l'intera lunghezza del cilindro di lavoro. Esso irrigidisce efficacemente il centro ma non elimina completamente la flessione.

I Bordi Non Supportati

Lo svantaggio critico si presenta ai bordi del nastro metallico. I cilindri di appoggio supportano il corpo principale dei cilindri di lavoro, ma non c'è una superficie di supporto direttamente ai bordi.

Questa mancanza di supporto ai bordi consente ai cilindri di lavoro di piegarsi lontano dal materiale alle estremità estreme, riducendo la pressione di laminazione ai bordi rispetto al centro.

Conseguenze della Pressione Non Uniforme

Questo profilo di pressione non uniforme lungo la larghezza del nastro porta direttamente a difetti di qualità comuni che definiscono i limiti delle prestazioni di un laminatoio a 4 rulli.

Calo e Allungamento del Bordo

Poiché la pressione è inferiore ai bordi, il materiale lì non viene ridotto di spessore tanto quanto il materiale al centro. Ciò si traduce in un nastro più spesso ai bordi, un difetto noto come calo del bordo.

Ciò significa anche che il materiale al centro è più allungato rispetto al materiale ai bordi. Questa elongazione differenziale crea stress interni all'interno del nastro.

Scarso Controllo della Planarità

Gli stress interni devono essere alleviati. Si manifestano come difetti di planarità visibili, come bordi ondulati o un rigonfiamento centrale.

Questi difetti di forma sono spesso inaccettabili per applicazioni di alta precisione e richiedono ulteriori passaggi di livellamento o lavorazione per essere corretti, aumentando il tempo e i costi di produzione.

Capacità di "Riduzione" Limitata

Questa limitazione di progettazione rende i laminatoi a 4 rulli meno adatti per la laminazione di materiali molto duri a spessori molto sottili. La flessione dei cilindri diventa troppo significativa rispetto allo spessore target, rendendo quasi impossibile ottenere un prodotto piatto e uniforme.

Comprendere i Compromessi

Nonostante questi svantaggi, il laminatoio a 4 rulli rimane un pilastro dell'industria metallurgica per ragioni chiare e pratiche. Riconoscerne i limiti è fondamentale per utilizzarlo efficacemente.

Semplicità ed Efficienza dei Costi

La configurazione a 4 rulli è meccanicamente più semplice e meno costosa da costruire e mantenere rispetto a design di laminatoi più avanzati (come i laminatoi a 6 rulli o a 20 rulli Cluster).

La sua robustezza lo rende un cavallo di battaglia affidabile per un'ampia gamma di applicazioni di laminazione comuni.

Ideale per la Riduzione Primaria

I laminatoi a 4 rulli eccellono nelle operazioni di "sgrossatura" e di laminazione di "piastre". In queste prime fasi, l'obiettivo primario è una significativa riduzione dello spessore, e il controllo preciso della forma finale è una preoccupazione secondaria.

Limitazioni nella Finitura

Gli svantaggi del laminatoio diventano più evidenti nelle passate di "finitura", dove lo spessore finale, il profilo e la planarità sono critici. Per prodotti esigenti come lamiere per carrozzerie automobilistiche o fogli sottili, sono spesso necessari design di laminatoi più complessi per superare le limitazioni intrinseche della configurazione a 4 rulli.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di laminazione richiede di abbinare le capacità dell'attrezzatura ai requisiti del prodotto finale.

- Se il tuo obiettivo principale è la sgrossatura o la laminazione di piastre ad alto volume: Un laminatoio a 4 rulli è spesso la soluzione più economica e robusta grazie al suo design semplice e all'elevata produttività.

- Se il tuo obiettivo principale è la produzione di nastri sottili, ad alta resistenza con planarità eccezionale: Le limitazioni di controllo della forma di un laminatoio a 4 rulli potrebbero essere inaccettabili, e dovresti considerare configurazioni avanzate come i laminatoi a 6 rulli o Cluster.

- Se stai risolvendo problemi su un laminatoio a 4 rulli esistente: Concentrati sui sistemi che contrastano la flessione dei cilindri, come i martinetti di piegatura dei cilindri di lavoro e i profili di rettifica dei cilindri specializzati (corone), per estendere la finestra di prestazioni del laminatoio.

Comprendere le limitazioni intrinseche di progettazione di un laminatoio a 4 rulli è il primo passo per ottimizzarne le prestazioni o selezionare una tecnologia più adatta per la tua specifica applicazione.

Tabella Riepilogativa:

| Svantaggio | Conseguenza |

|---|---|

| Flessione dei Cilindri di Lavoro | Pressione non uniforme lungo la larghezza del nastro |

| Calo del Bordo (Allungamento) | Bordi più spessi e centro più sottile |

| Scarso Controllo della Planarità | Difetti di bordi ondulati o rigonfiamento centrale |

| Capacità di Riduzione Limitata | Non adatto per materiali molto duri e sottili |

Hai difficoltà con il controllo della forma o la qualità del prodotto nelle tue operazioni di laminazione? Le limitazioni di un laminatoio a 4 rulli possono rappresentare un collo di bottiglia importante. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per test e lavorazione dei materiali. I nostri esperti possono aiutarti ad analizzare le tue esigenze e raccomandare la tecnologia giusta, sia che si tratti di ottimizzare la tua configurazione attuale o di esplorare configurazioni di laminatoi più avanzate. Miglioriamo insieme la qualità e l'efficienza del tuo prodotto. Contatta oggi i nostri specialisti per una consulenza!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino da laboratorio con vaso e sfere in agata

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

Domande frequenti

- Qual è la velocità media di un mulino a sfere? Ottimizza la macinazione con i calcoli della velocità critica

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Qual è la manutenzione preventiva del mulino a sfere? Garantire il massimo tempo di attività e affidabilità

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza