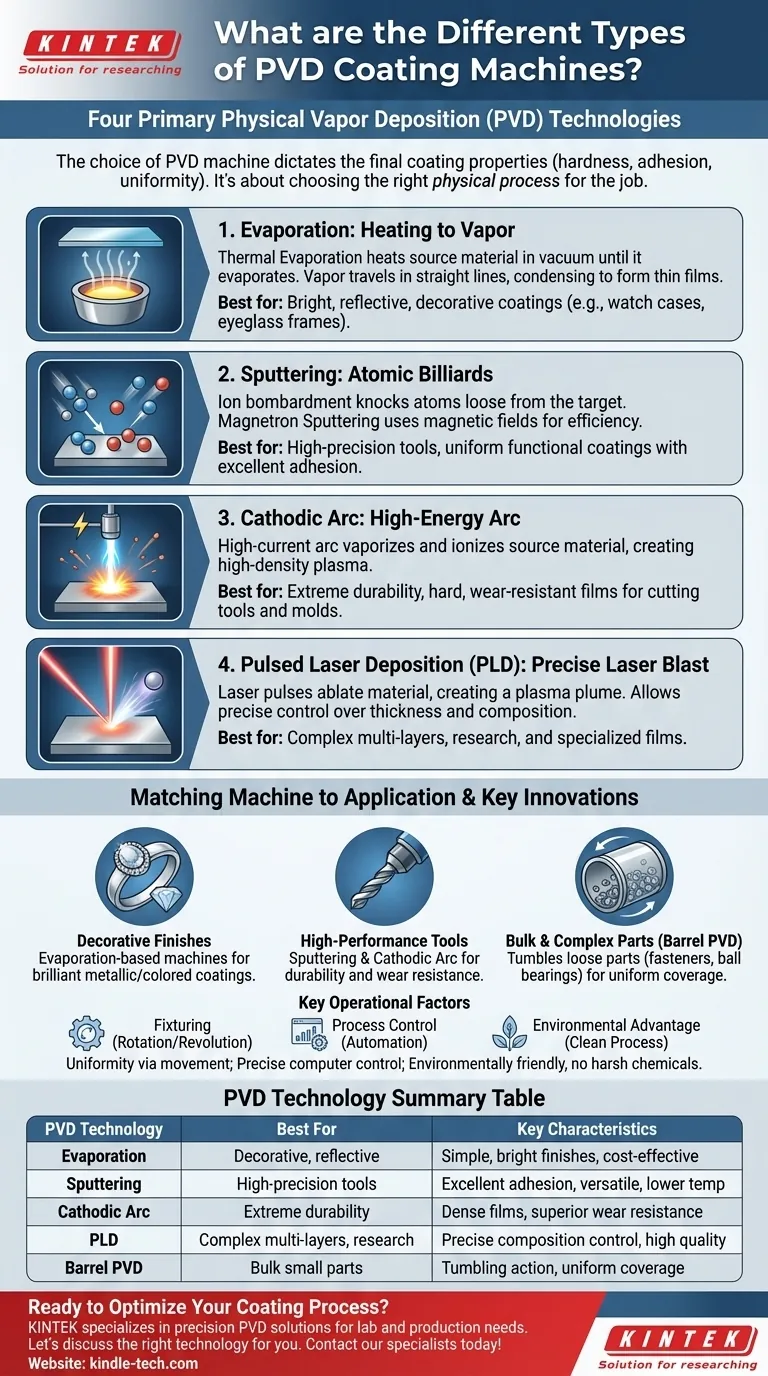

Esistono quattro tipi principali di macchine per il rivestimento a deposizione fisica da vapore (PVD), ciascuna definita dal metodo distinto utilizzato per vaporizzare il materiale di rivestimento sorgente. Queste tecnologie fondamentali sono l'Evaporazione, lo Sputtering, l'Arco Catodico e la Deposizione Laser Pulsata. La scelta tra di esse non è arbitraria; detta direttamente le proprietà finali del rivestimento, come la sua durezza, adesione e uniformità.

L'intuizione fondamentale è che non stai semplicemente scegliendo una macchina; stai scegliendo uno specifico processo fisico. La macchina ideale per il tuo progetto è quella che impiega il metodo di vaporizzazione più adatto per ottenere le prestazioni, la durabilità e la finitura richieste per i tuoi componenti specifici.

I Meccanismi PVD Fondamentali: Come il Materiale Diventa un Rivestimento

Per comprendere le macchine, devi prima capire il processo fondamentale che ciascuna utilizza. Questi metodi avvengono in una camera a vuoto e determinano l'energia, la densità e la qualità degli atomi che formeranno il tuo rivestimento.

Evaporazione: Riscaldamento fino al Vapore

L'Evaporazione Termica è il metodo PVD più semplice. Il materiale di rivestimento sorgente viene riscaldato in un alto vuoto fino a quando non evapora. Questi atomi vaporizzati viaggiano quindi in linea retta fino a condensarsi sul substrato più freddo, formando un film sottile.

Questo processo è eccellente per creare rivestimenti brillanti e riflettenti ed è comunemente usato per applicazioni decorative dove la resistenza all'usura estrema non è la preoccupazione principale.

Sputtering: Biliardo Atomico

Lo Sputtering comporta un processo di bombardamento ionico ad alta energia. Pensala come a una partita a biliardo atomico: ioni ad alta energia (tipicamente da un gas inerte come l'argon) vengono sparati contro il materiale sorgente (il "bersaglio"), sbalzando via gli atomi.

Questi atomi "sputterati" vengono quindi espulsi e depositati sul substrato. Lo Sputtering Magnetron è un miglioramento comune che utilizza campi magnetici per aumentare l'efficienza di questo processo, consentendo velocità di deposizione più elevate e temperature inferiori.

Arco Catodico: Un Arco ad Alta Energia

La Deposizione ad Arco Catodico utilizza un arco elettrico ad alta corrente e bassa tensione per vaporizzare il materiale sorgente. L'arco crea un punto minuscolo e intensamente caldo sulla superficie del materiale, che evapora e ionizza una piccola parte di esso.

Questo processo produce un'alta densità di materiale ionizzato, risultando in rivestimenti estremamente densi, duri e ben aderenti. È un metodo potente per creare film funzionali ad alte prestazioni.

Deposizione Laser Pulsata (PLD): Un Colpo Laser Preciso

La Deposizione Laser Pulsata (PLD) è una tecnica più specializzata. Utilizza un laser ad alta potenza focalizzato sul materiale bersaglio all'interno della camera a vuoto. Ogni impulso laser abla, o spazza via, una minuscola quantità di materiale, creando un pennacchio di plasma che poi si deposita sul substrato.

Questo metodo offre un controllo preciso sullo spessore e sulla composizione del film, rendendolo prezioso per la ricerca e la creazione di film multistrato complessi.

Abbinare la Macchina all'Applicazione

La macchina PVD giusta è determinata dall'uso finale del pezzo rivestito. Ciascuna tecnologia eccelle in aree diverse.

Per Finiture Decorative

Le macchine basate sull'Evaporazione sono la scelta preferita per le applicazioni decorative. Vengono utilizzate per rivestire oggetti come casse di orologi, montature per occhiali, corpi di telefoni cellulari e ferramenta. Il processo eccelle nel produrre finiture metalliche e colorate brillanti.

Per Utensili di Precisione e Alte Prestazioni

Le macchine a Sputtering e ad Arco Catodico sono ideali per rivestimenti funzionali dove la durabilità è fondamentale. Creano i film duri e resistenti all'usura necessari su utensili da taglio, stampi industriali e componenti in carburo complessi, estendendone significativamente la vita operativa.

Per Parti in Massa e Geometrie Complesse

Una recente innovazione è la macchina per il rivestimento PVD a Tamburo (Barrel PVD). Questa attrezzatura specializzata è progettata per gestire grandi volumi di componenti piccoli e sfusi come elementi di fissaggio, polveri o cuscinetti a sfera facendoli rotolare delicatamente in un tamburo rotante durante il ciclo di rivestimento, garantendo una copertura uniforme.

Comprendere i Fattori Operativi Chiave

Oltre alla tecnologia di base, le caratteristiche operative pratiche distinguono le moderne macchine PVD.

L'Importanza del Fissaggio (Fixturing)

Per garantire un rivestimento uniforme su tutte le superfici, i pezzi devono essere mossi all'interno della camera a vuoto. I fissaggi nelle macchine PVD possono operare tramite rotazione, rivoluzione (orbitando attorno a un asse centrale) o una combinazione di entrambi per esporre ogni angolo del componente alla sorgente di vapore.

Controllo del Processo ed Efficienza

Le moderne macchine PVD sono controllate da computer, consentendo una gestione precisa del processo di rivestimento e permettendo agli operatori di svolgere più attività contemporaneamente. Questa automazione riduce i costi di produzione e i tempi di consegna, rendendo il PVD adatto sia alla produzione ad alto volume che ai piccoli lotti personalizzati.

Il Vantaggio Ambientale

Un vantaggio significativo di tutti i processi PVD è che sono ecologicamente compatibili. Essendo un metodo puramente fisico, il PVD evita l'uso di sostanze chimiche aggressive e tossiche associate alla galvanica tradizionale, risultando in un'operazione più pulita e sicura.

Come Selezionare il Processo PVD Giusto

La tua scelta finale dovrebbe essere guidata interamente dal tuo obiettivo per il prodotto finito.

- Se la tua attenzione principale è l'estetica e le finiture economiche: le macchine basate sull'Evaporazione forniscono rivestimenti decorativi brillanti per i beni di consumo.

- Se la tua attenzione principale è la durabilità, la resistenza all'usura e la precisione: le macchine a Sputtering o ad Arco Catodico forniranno i rivestimenti duri e densi necessari per utensili e parti industriali.

- Se la tua attenzione principale è rivestire grandi volumi di parti piccole e sfuse: un rivestitore PVD a Tamburo specializzato è la soluzione più efficiente ed efficace.

La scelta della macchina giusta inizia con una chiara comprensione delle prestazioni richieste per il tuo rivestimento, poiché il metodo di deposizione determina il risultato finale.

Tabella Riassuntiva:

| Tecnologia PVD | Ideale Per | Caratteristiche Chiave |

|---|---|---|

| Evaporazione | Finiture decorative, rivestimenti riflettenti | Processo semplice, finiture metalliche brillanti, economico |

| Sputtering | Utensili di alta precisione, rivestimenti uniformi | Eccellente adesione, processo a temperatura più bassa, versatile |

| Arco Catodico | Durabilità estrema, rivestimenti duri | Film densi, resistenza all'usura superiore, alta ionizzazione |

| Deposizione Laser Pulsata | Multistrati complessi, applicazioni di ricerca | Controllo preciso della composizione, film di alta qualità |

| PVD a Tamburo | Piccole parti in massa, geometrie complesse | Azione di rotolamento, copertura uniforme su componenti sfusi |

Pronto a Ottimizzare il Tuo Processo di Rivestimento?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con soluzioni di rivestimento PVD di precisione. Che tu stia sviluppando finiture decorative, utensili ad alte prestazioni o componenti specializzati, la nostra esperienza ti assicura di ottenere la tecnologia giusta per le tue esigenze specifiche.

Forniamo:

- Raccomandazioni personalizzate di attrezzature PVD basate sulla tua applicazione

- Guida esperta sull'ottimizzazione dei processi e sul fissaggio

- Soluzioni di rivestimento ecologicamente compatibili che superano i metodi tradizionali

- Supporto sia per la ricerca che per le operazioni su scala di produzione

Discutiamo come la giusta tecnologia PVD può migliorare le prestazioni e la durabilità del tuo prodotto. Contatta oggi i nostri specialisti dei rivestimenti per una consulenza personalizzata e scopri come KINTEK può far progredire le tue capacità di rivestimento.

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

Domande frequenti

- Qual è la frequenza RF per lo sputtering? Svelare lo standard per i materiali isolanti

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Quanti tipi di tecniche di deposizione in fase vapore sono presenti? PVD vs. CVD spiegato

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio