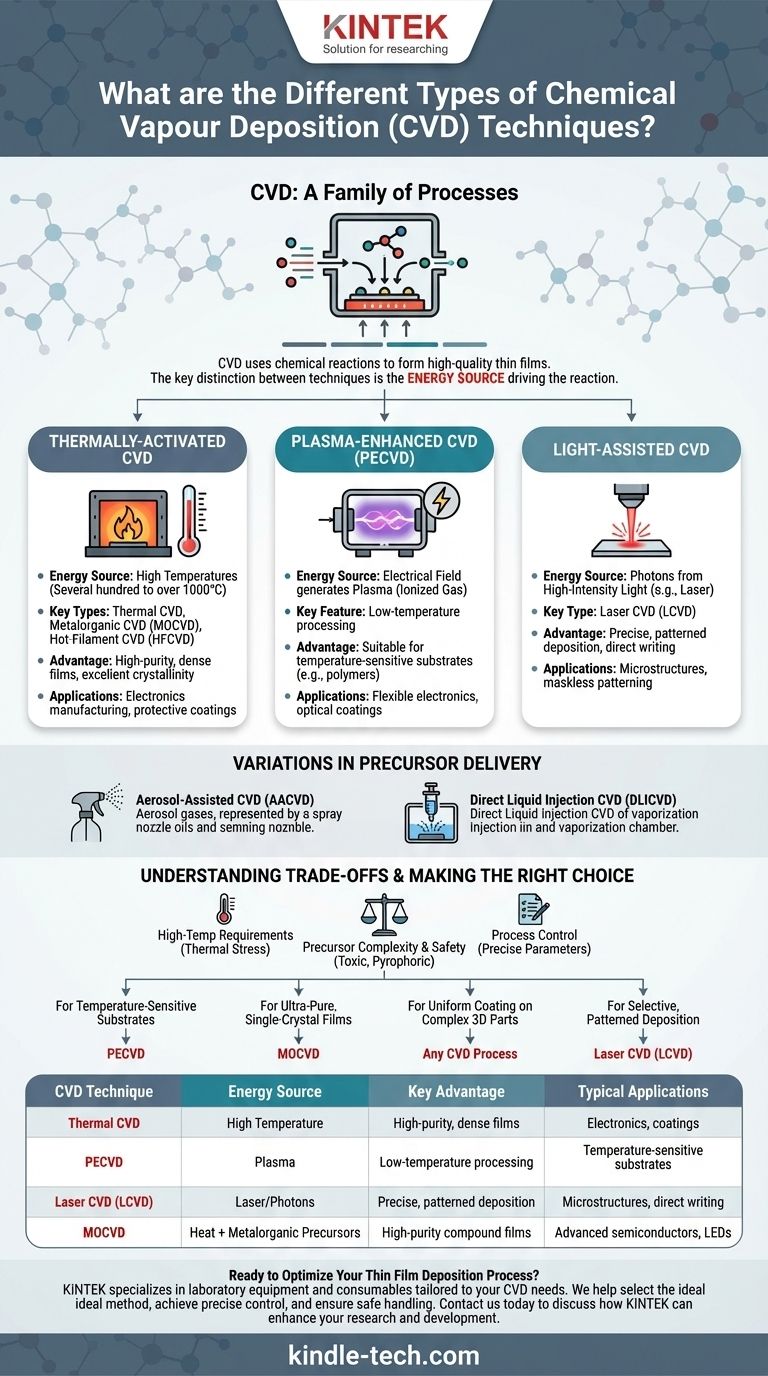

In sostanza, la deposizione chimica da vapore (CVD) è una famiglia di processi, non una singola tecnica. I tipi principali si distinguono in base al modo in cui forniscono l'energia necessaria per guidare la reazione chimica che forma il film sottile. I metodi chiave includono la CVD attivata termicamente che utilizza il calore, la CVD potenziata al plasma (PECVD) che utilizza il plasma e la CVD assistita dalla luce che utilizza sorgenti come i laser.

La differenza fondamentale tra le varie tecniche CVD è la fonte di energia utilizzata per avviare la reazione chimica. La scelta di un metodo è una questione di bilanciare le proprietà del film richieste, la tolleranza al calore del substrato e la complessità dei materiali precursori.

Il principio fondamentale della deposizione chimica da vapore

Cos'è la CVD?

La deposizione chimica da vapore è un processo utilizzato per creare film sottili solidi di alta qualità e ad alte prestazioni. Comporta l'introduzione di uno o più gas precursori volatili in una camera di reazione.

Questi gas si decompongono o reagiscono sulla superficie di un substrato riscaldato, lasciando uno strato di materiale solido.

La reazione chimica è fondamentale

La caratteristica distintiva della CVD è l'uso di una reazione chimica per formare il film. Ciò la distingue dalle tecniche di deposizione fisica da vapore (PVD), che tipicamente comportano l'evaporazione o lo sputtering di un materiale solido sul substrato.

La natura chimica del processo consente la creazione di film altamente puri, densi e ben cristallizzati.

Creazione di rivestimenti conformi

Un vantaggio significativo della CVD è la sua capacità di produrre film conformi. Poiché i gas precursori circondano un oggetto, il processo di deposizione avviene uniformemente su tutte le superfici.

Questo effetto di "avvolgimento" è ideale per rivestire forme complesse e tridimensionali, cosa difficile per i metodi PVD a linea di vista.

Principali categorie di tecniche CVD

Il modo più efficace per comprendere i diversi tipi di CVD è raggrupparli in base alla fonte di energia che guida la reazione chimica critica.

CVD attivata termicamente

Questa è la forma più tradizionale di CVD, che si basa su alte temperature (spesso diverse centinaia o oltre mille gradi Celsius) per fornire l'energia per la reazione.

I tipi specifici includono la CVD termica, la CVD metalorganica (MOCVD), che utilizza precursori metalorganici ed è vitale per la produzione di elettronica avanzata, e la CVD a filamento caldo (HFCVD).

CVD potenziata al plasma (PECVD)

Invece di fare affidamento esclusivamente sull'alto calore, la PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato).

Le specie altamente reattive all'interno del plasma possono avviare la reazione chimica a temperature molto più basse rispetto alla CVD termica. Ciò rende la PECVD adatta per depositare film su substrati che non possono sopportare alte temperature, come le materie plastiche.

CVD assistita dalla luce

Questa categoria utilizza i fotoni di una sorgente luminosa ad alta intensità per fornire l'energia di reazione.

L'esempio più comune è la CVD laser (LCVD), in cui un fascio laser focalizzato può depositare selettivamente materiale in un modello molto preciso, consentendo la scrittura diretta di microstrutture.

Variazioni nella fornitura del precursore

Alcuni metodi CVD si distinguono non per la fonte di energia, ma per il modo in cui il precursore chimico viene introdotto nella camera di reazione.

La CVD assistita da aerosol (AACVD) utilizza un aerosol per trasportare il precursore, mentre la CVD a iniezione diretta di liquido (DLICVD) vaporizza una quantità precisa di un precursore liquido direttamente all'interno di una camera riscaldata.

Comprendere i compromessi

Sebbene potente, la CVD non è priva di sfide. Comprendere i limiti di ciascun metodo è fondamentale per prendere una decisione informata.

Requisiti di alta temperatura

Lo svantaggio principale della CVD termica tradizionale è la necessità di temperature molto elevate. Ciò limita i tipi di materiali substrato che possono essere utilizzati e può introdurre stress termico nel prodotto finale.

Complessità e sicurezza dei precursori

I processi CVD dipendono da precursori chimici volatili, che possono essere costosi, tossici o piroforici (si incendiano spontaneamente all'aria). Ciò richiede un'attenta gestione, stoccaggio e sistemi di gestione degli scarichi.

Controllo del processo

Ottenere uno spessore del film, una composizione e una struttura cristallina specifici richiede un controllo preciso di numerosi parametri. Questi includono temperatura, pressione, velocità di flusso dei gas e concentrazioni dei precursori, il che può rendere complessa l'ottimizzazione del processo.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo CVD appropriato dipende interamente dal materiale che si sta depositando e dal substrato che si sta rivestendo.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura (come un polimero): Hai bisogno di un processo a bassa temperatura, rendendo la PECVD la scelta ideale.

- Se la tua attenzione principale è creare film monocristallini ultra-puri per l'elettronica di fascia alta: Il controllo preciso offerto dalla MOCVD è lo standard del settore.

- Se la tua attenzione principale è rivestire uniformemente una parte complessa e tridimensionale: La natura conforme intrinseca di qualsiasi processo CVD la rende una scelta superiore rispetto ai metodi PVD a linea di vista.

- Se la tua attenzione principale è la deposizione selettiva e modellata senza maschere: La precisione della CVD laser (LCVD) ti consente di scrivere modelli direttamente su una superficie.

In definitiva, la diversificata famiglia di tecniche CVD fornisce un kit di strumenti altamente versatile per l'ingegneria dei materiali a livello atomico.

Tabella riassuntiva:

| Tecnica CVD | Fonte di energia | Vantaggio chiave | Applicazioni tipiche |

|---|---|---|---|

| CVD termica | Alta temperatura | Film densi e di alta purezza | Elettronica, rivestimenti |

| CVD potenziata al plasma (PECVD) | Plasma | Lavorazione a bassa temperatura | Substrati sensibili alla temperatura |

| CVD laser (LCVD) | Laser/Fotoni | Deposizione precisa e modellata | Microstrutture, scrittura diretta |

| CVD metalorganica (MOCVD) | Calore + Precursori metalorganici | Film composti di alta purezza | Semiconduttori avanzati, LED |

| CVD assistita da aerosol (AACVD) | Calore + Fornitura di aerosol | Opzioni di precursore versatili | Composizioni materiali complesse |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

Scegliere la giusta tecnica di deposizione chimica da vapore è fondamentale per ottenere le proprietà e le prestazioni del film desiderate. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo su misura per le tue specifiche esigenze CVD.

Ti aiutiamo a:

- Selezionare il metodo CVD ideale per il tuo substrato e la tua applicazione

- Ottenere un controllo preciso dello spessore e della composizione del film

- Implementare una manipolazione sicura dei precursori volatili

- Ottimizzare i parametri di processo per risultati superiori

Sia che tu stia lavorando con materiali sensibili alla temperatura o che tu richieda rivestimenti ultra-puri per l'elettronica avanzata, la nostra esperienza ti assicura di ottenere la soluzione giusta per le tue esigenze di laboratorio.

Contattaci oggi per discutere come le soluzioni CVD di KINTEK possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore