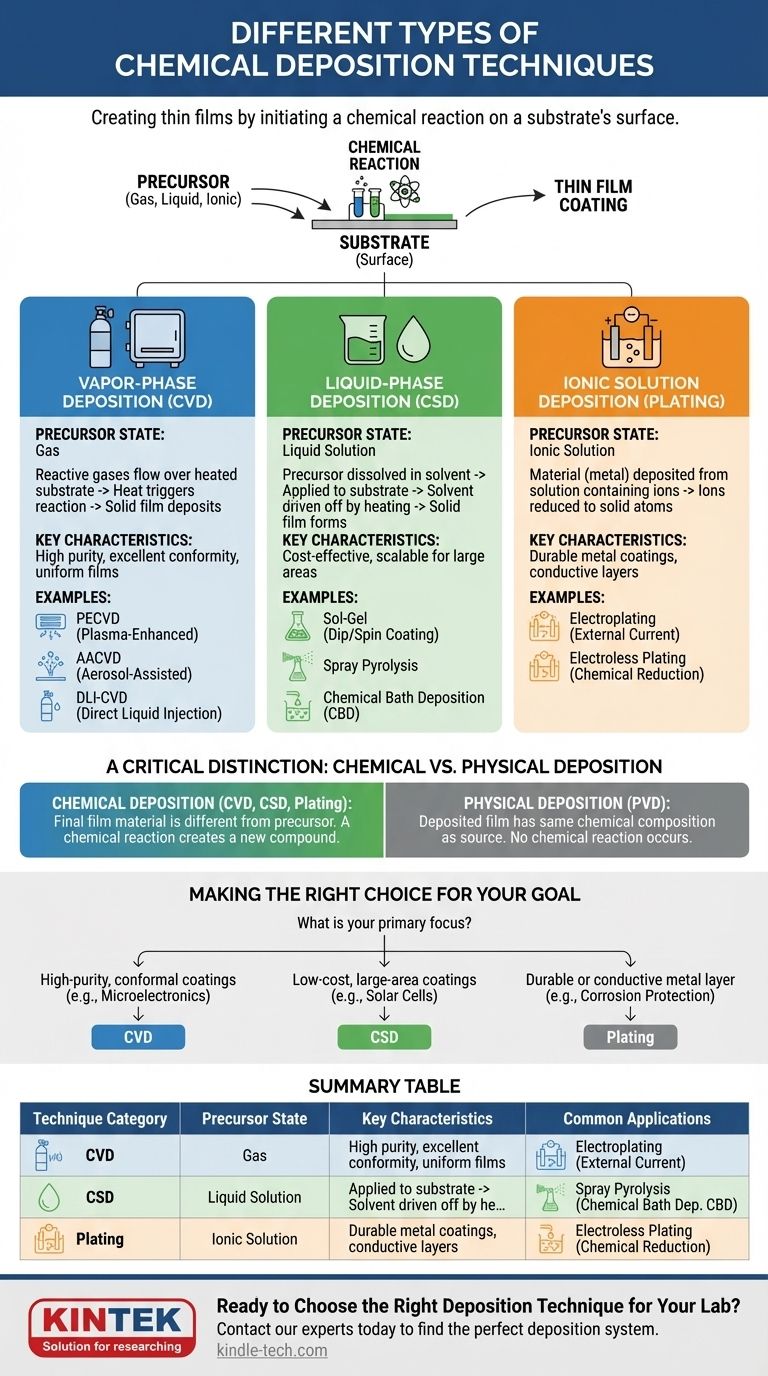

In sintesi, la deposizione chimica è una famiglia di tecniche utilizzate per creare film sottili e rivestimenti avviando una reazione chimica sulla superficie di un substrato. I metodi primari sono classificati in base allo stato fisico del precursore chimico: Deposizione Chimica da Vapore (CVD) da un gas, Deposizione Chimica da Soluzione (CSD) da un liquido, e Placcatura da una soluzione ionica.

La distinzione critica tra le tecniche di deposizione chimica è la fase del materiale precursore—gas, liquido o soluzione ricca di ioni. Comprendere questa differenza fondamentale è la chiave per selezionare il processo giusto per un materiale e un'applicazione specifici.

Le Categorie Fondamentali della Deposizione Chimica

Per comprendere veramente questi metodi, è meglio raggrupparli in base allo stato del materiale di partenza. Questo determina l'attrezzatura, le condizioni di processo e i tipi di film che è possibile creare.

Deposizione in Fase Vapore (CVD)

La Deposizione Chimica da Vapore (CVD) prevede il flusso di gas precursori reattivi su un substrato riscaldato. Il calore innesca una reazione chimica, causando la deposizione di un materiale solido come film sottile sulla superficie del substrato.

Questo metodo è apprezzato per la sua capacità di creare film altamente puri, densi e uniformi che si conformano perfettamente anche alle forme superficiali più complesse.

Esistono diverse forme specializzate di CVD:

- CVD Assistita da Plasma (PECVD): Utilizza il plasma (un gas ionizzato) per energizzare la reazione chimica. Ciò consente la deposizione a temperature molto più basse rispetto alla CVD tradizionale, il che è cruciale per i substrati sensibili alla temperatura.

- CVD Assistita da Aerosol (AACVD): Il precursore chimico viene prima disciolto in un solvente e poi aerosolizzato in minuscole goccioline. Questo aerosol viene quindi introdotto in una camera riscaldata, dove vaporizza e reagisce.

- CVD a Iniezione Diretta di Liquido (DLI-CVD): Un precursore liquido viene iniettato direttamente in una camera di vaporizzazione riscaldata. Ciò fornisce un controllo preciso sulla velocità di erogazione del precursore, portando a una crescita del film altamente riproducibile.

Deposizione in Fase Liquida (CSD)

La Deposizione Chimica da Soluzione (CSD) comprende un'ampia serie di tecniche in cui il precursore viene disciolto in un solvente per creare una soluzione chimica. Questa soluzione viene quindi applicata a un substrato, e il solvente viene eliminato tramite riscaldamento, lasciando un film solido.

I metodi CSD sono spesso più semplici, economici e più scalabili per grandi aree rispetto alla CVD, sebbene la qualità del film possa talvolta essere meno uniforme.

Le tecniche CSD comuni includono:

- Sol-Gel: Una soluzione chimica (il "sol") subisce una transizione per formare una rete simile a un gel. Questo può essere applicato a un substrato tramite dip-coating o spin-coating prima di essere riscaldato per formare un film denso, spesso ceramico o vetroso.

- Spray Pyrolysis: La soluzione chimica viene spruzzata come una fine nebbia su un substrato riscaldato. Le goccioline subiscono decomposizione termica (pirolisi) al contatto con la superficie calda, formando il film desiderato.

- Deposizione in Bagno Chimico (CBD): Un substrato viene immerso in una soluzione chimica diluita. Il film si forma lentamente sulla superficie del substrato come risultato di una reazione chimica controllata e precipitazione all'interno del bagno.

Deposizione da Soluzione Ionica (Placcatura)

La placcatura comporta la deposizione di un materiale, tipicamente un metallo, su una superficie conduttiva da una soluzione contenente i suoi ioni. Il processo si basa sulla riduzione di questi ioni in atomi di metallo solido.

Questo è un processo industriale molto comune per creare strati conduttivi, rivestimenti resistenti alla corrosione o finiture decorative.

I due tipi principali di placcatura sono:

- Elettrodeposizione: Una corrente elettrica esterna viene utilizzata per guidare la riduzione degli ioni metallici sul substrato (il catodo). Ciò consente un controllo rapido e preciso dello spessore dello strato depositato.

- Placcatura Elettroless: La deposizione è guidata da una reazione chimica utilizzando un agente riducente contenuto nella soluzione di placcatura stessa. Questo processo non richiede una fonte di alimentazione esterna e può rivestire uniformemente forme complesse e persino superfici non conduttive (dopo l'attivazione iniziale).

Una Distinzione Critica: Deposizione Chimica vs. Fisica

È comune vedere la deposizione chimica confrontata con un'altra categoria importante: la Deposizione Fisica da Vapore (PVD). Comprendere la loro differenza è essenziale per navigare nella scienza dei materiali.

Deposizione Chimica (CVD)

In tutte le forme di deposizione chimica, il materiale del film finale è diverso dal precursore. Si verifica una reazione chimica per creare un nuovo composto sul substrato. Per questo è chiamata deposizione "chimica".

Deposizione Fisica (PVD)

Nei metodi PVD come lo sputtering o l'evaporazione, un materiale target viene espulso fisicamente (ad esempio, tramite bombardamento ionico) o fatto evaporare. Questo vapore quindi viaggia e si condensa sul substrato. Non si verifica alcuna reazione chimica; il film depositato ha la stessa composizione chimica del materiale sorgente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnica dipende interamente dai requisiti del materiale, dal budget e dalla geometria del pezzo che si sta rivestendo.

- Se il tuo obiettivo principale sono rivestimenti conformi ad alta purezza per microelettronica complessa: la CVD è lo standard industriale grazie alla sua precisione e qualità del film ineguagliabili.

- Se il tuo obiettivo principale sono rivestimenti a basso costo e di grandi aree come celle solari o vetro architettonico: le tecniche CSD come la spray pyrolysis o il sol-gel offrono eccellente scalabilità ed economicità.

- Se il tuo obiettivo principale è applicare uno strato metallico durevole o conduttivo: la placcatura (elettrodeposizione o elettroless) è il metodo più diretto e consolidato.

Comprendendo lo stato fondamentale del precursore—gas, liquido o ione—puoi navigare efficacemente nel panorama delle tecniche di deposizione e selezionare il percorso ottimale per il tuo progetto.

Tabella Riepilogativa:

| Categoria Tecnica | Stato del Precursore | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Gas | Alta purezza, eccellente conformità, film uniformi | Microelettronica, parti 3D complesse |

| Deposizione Chimica da Soluzione (CSD) | Liquido | Economica, scalabile per grandi aree | Celle solari, vetro architettonico |

| Placcatura (Elettro & Elettroless) | Soluzione Ionica | Rivestimenti metallici durevoli, può rivestire non conduttori | Strati conduttivi, protezione dalla corrosione |

Pronto a Scegliere la Giusta Tecnica di Deposizione per il Tuo Laboratorio?

Navigare nel mondo della CVD, CSD e placcatura può essere complesso. L'attrezzatura giusta è fondamentale per ottenere i rivestimenti ad alta purezza e uniformi che la tua ricerca o produzione richiede.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze di laboratorio. Forniamo strumenti di deposizione affidabili e supporto esperto per garantire il tuo successo. Che tu stia sviluppando elettronica di nuova generazione o applicando rivestimenti durevoli, abbiamo la soluzione per te.

Discutiamo le tue esigenze di progetto. Contatta i nostri esperti oggi stesso per trovare il sistema di deposizione perfetto per la tua applicazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è il processo di deposizione nei semiconduttori? Costruisci Film Sottili Precisi per i Tuoi Circuiti Integrati

- Quali sono i sottoprodotti dell'olio di pirolisi? Svelare il valore di tutti e tre i coprodotti

- Cos'è il processo di deposizione da vapore? Una guida ai rivestimenti a film sottile CVD e PVD

- Qual è il meccanismo di crescita dei nanotubi di carbonio? Padroneggiare la CVD per una sintesi controllata

- Cos'è la pirolisi del metano? Un percorso a basse emissioni di carbonio per produrre idrogeno dal gas naturale

- Cos'è il metodo CVD (Chemical Vapour Deposition)? Il processo per film sottili di elevata purezza

- Qual è una sfida importante nella sintesi di materiali sfusi mediante CVD gas-particella? Risolvere l'ostacolo dell'aggregazione

- Quali sono i catalizzatori per la crescita dei nanotubi di carbonio? Metalli chiave per una sintesi controllata