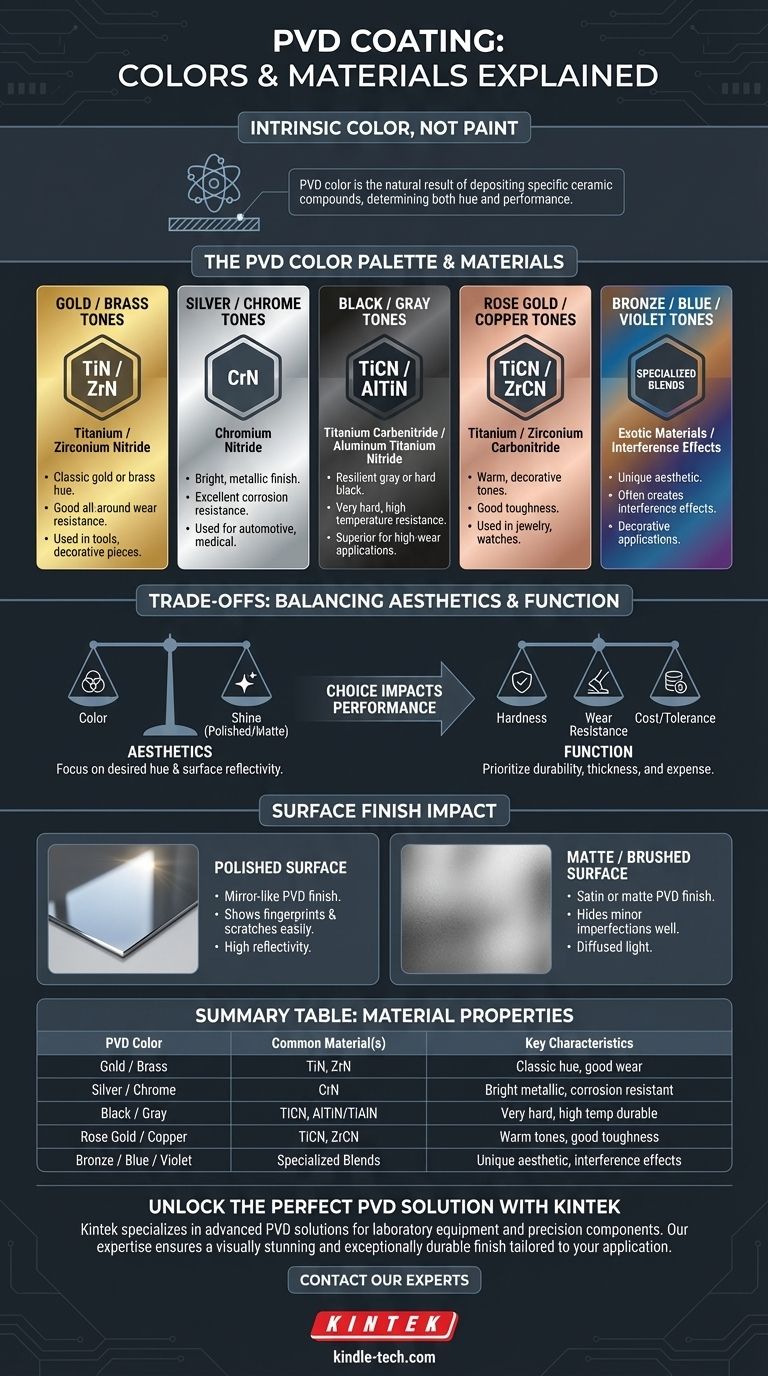

In breve, i rivestimenti PVD sono disponibili in un ampio spettro di colori, inclusi oro, oro rosa, nero, grigio, bronzo, blu e argento simile al cromo. A differenza della vernice, questi colori non sono coloranti ma sono il risultato intrinseco del deposito di specifici composti ceramici su una superficie sottovuoto, il che determina anche la durabilità e le prestazioni del rivestimento.

La chiave è capire che il colore PVD non è solo uno strato cosmetico; è una funzione diretta del materiale che viene depositato. Ciò significa che la scelta del colore è fondamentalmente una scelta di materiale, che influisce direttamente sulla durezza, sulla resistenza all'usura e sulle prestazioni complessive del rivestimento.

Come il PVD Ottiene la Sua Gamma di Colori

La Deposizione Fisica da Vapore (PVD) è un processo sofisticato che lega un sottile film di materiale a un substrato a livello atomico. Il colore risultante è un prodotto di questo materiale specifico e della sua interazione con la luce.

Non è Vernice, è un Deposito di Materiale

Il concetto più critico da comprendere è che il PVD non è un rivestimento liquido che si asciuga. Invece, un materiale sorgente solido (chiamato "bersaglio") viene vaporizzato sottovuoto e depositato sulla parte.

Il colore che vedi è il colore naturale del composto ceramico risultante. Ad esempio, per ottenere un colore oro, viene depositato un materiale che è intrinsecamente di colore oro, come il Nitruro di Titanio.

Il Ruolo dei Materiali Bersaglio

Materiali diversi producono colori e caratteristiche prestazionali diverse. Il processo può essere controllato con precisione miscelando diversi gas e materiali bersaglio per creare una gamma di finiture.

- Toni Oro/Ottone: Tipicamente ottenuti utilizzando Nitruro di Titanio (TiN) o Nitruro di Zirconio (ZrN). Il TiN ha una classica tonalità dorata, mentre lo ZrN offre una tonalità più chiara, simile all'ottone.

- Toni Argento/Cromo: Il Nitruro di Cromo (CrN) viene utilizzato per creare una finitura argento brillante e metallica, altamente resistente alla corrosione.

- Toni Nero/Grigio: Una varietà di materiali può produrre questi colori. Il Carbonitruro di Titanio (TiCN) fornisce una finitura grigia resistente, mentre il Nitruro di Alluminio Titanio (AlTiN) o il Nitruro di Titanio Alluminio (TiAlN) creano una finitura nera o grigio scuro/violetto molto dura e liscia.

- Toni Oro Rosa/Rame: Questi sono spesso creati introducendo rapporti specifici di carbonio e azoto con un bersaglio di titanio o zirconio, formando Carbonitruro di Titanio (TiCN) o Carbonitruro di Zirconio (ZrCN).

- Toni Bronzo/Blu/Violetto: Questi colori sono spesso ottenuti con materiali più esotici o manipolando con precisione lo spessore del rivestimento per creare un effetto di "interferenza", simile a come una macchia d'olio crea un arcobaleno di colori.

L'Impatto della Finitura Superficiale

L'aspetto finale è dettato anche dalla superficie originale del substrato. Il processo PVD è incredibilmente sottile e si conforma perfettamente alla superficie che ricopre.

Una parte lucidata a specchio prima del rivestimento avrà una finitura PVD a specchio. Una parte sabbiata o spazzolata avrà una finitura PVD opaca o satinata. Il colore rimane lo stesso, ma la sua riflettività e la sua texture cambiano completamente.

Comprendere i Compromessi

La scelta di un rivestimento PVD implica un equilibrio tra estetica e requisiti funzionali. Una bella finitura è inutile se non resiste al suo ambiente operativo.

Colore vs. Durezza

I materiali che creano colori diversi hanno diversi livelli di durezza e durabilità intrinseche.

Ad esempio, l'AlTiN (spesso nero) è significativamente più duro e ha una temperatura operativa più elevata del TiN (oro). Questo lo rende una scelta superiore per applicazioni industriali ad alta usura come gli utensili da taglio, anche se l'obiettivo primario è semplicemente una finitura nera.

Lucentezza vs. Usura Percepita

Mentre una finitura opaca o spazzolata ha la stessa durabilità di una lucida dello stesso materiale e spessore, è molto più efficace nel nascondere piccoli graffi e impronte digitali.

Una superficie altamente lucida mostrerà ogni piccola abrasione, facendola sembrare "usurarsi" più velocemente, anche se il rivestimento stesso non si è consumato. Le finiture opache diffondono la luce, rendendo le piccole imperfezioni molto meno evidenti.

Spessore vs. Costo e Tolleranza

Un rivestimento più spesso è generalmente più durevole, ma ha un costo. Il processo PVD richiede più tempo, aumentando la spesa.

Inoltre, su parti ingegnerizzate di precisione, un rivestimento spesso può alterare dimensioni e tolleranze critiche. Lo spessore del rivestimento deve essere considerato durante la fase di progettazione iniziale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del rivestimento PVD corretto richiede la definizione del tuo obiettivo primario per primo.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: Scegli un rivestimento basato prima sulle sue proprietà materiali, come AlTiN (nero/grigio scuro) o TiCN (grigio), poiché queste sono tra le opzioni più dure.

- Se il tuo obiettivo principale è un colore decorativo specifico: Seleziona il materiale che produce la tonalità desiderata (come TiN per l'oro), ma assicurati di specificare uno spessore del rivestimento adeguato all'usura prevista del prodotto.

- Se il tuo obiettivo principale è nascondere l'usura quotidiana sui prodotti di consumo: Opta per una preparazione superficiale opaca o spazzolata prima dell'applicazione del rivestimento PVD, indipendentemente dal colore finale.

In definitiva, la scelta di un colore PVD è un esercizio di scienza dei materiali, dove estetica e prestazioni sono intrinsecamente collegate.

Tabella Riepilogativa:

| Colore PVD | Materiale/i Comune/i | Caratteristiche Chiave |

|---|---|---|

| Oro / Ottone | Nitruro di Titanio (TiN), Nitruro di Zirconio (ZrN) | Classica tonalità dorata, buona resistenza all'usura a tutto tondo |

| Argento / Cromo | Nitruro di Cromo (CrN) | Finitura brillante, metallica, eccellente resistenza alla corrosione |

| Nero / Grigio | Carbonitruro di Titanio (TiCN), AlTiN/TiAlN | Molto duro, alta resistenza alla temperatura, durevole |

| Oro Rosa / Rame | TiCN, ZrCN | Toni caldi, decorativi, buona tenacità |

| Bronzo / Blu / Violetto | Miscele di materiali specializzati | Estetica unica, spesso tramite effetti di interferenza |

Pronto a sbloccare il perfetto equilibrio tra colore e durabilità per i tuoi prodotti? Il giusto rivestimento PVD migliora sia l'estetica che le prestazioni. Presso KINTEK, siamo specializzati in soluzioni PVD avanzate per attrezzature da laboratorio e componenti di precisione. La nostra esperienza ti garantisce una finitura non solo visivamente sbalorditiva ma anche eccezionalmente durevole e adattata alla tua specifica applicazione. Contatta i nostri esperti oggi per discutere come possiamo elevare il tuo prodotto con il rivestimento PVD ideale.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione