Alla sua base, la sinterizzazione è un processo ad alta temperatura che trasforma una collezione sciolta di polvere ceramica in un materiale denso, solido e altamente durevole. Questa trasformazione non è fusione; è un processo allo stato solido di diffusione atomica che migliora fondamentalmente la resistenza meccanica, la durezza e la resistenza ai fattori ambientali della ceramica. Il prodotto finale è caratterizzato dalla sua eccezionale durabilità, stabilità termica e impermeabilità.

La sinterizzazione è il passaggio di produzione essenziale in cui un componente ceramico acquisisce le sue proprietà ingegnerizzate. Funziona eliminando i vuoti tra le particelle di polvere, creando una microstruttura unificata e densa che è responsabile della resistenza e della resilienza finali del materiale.

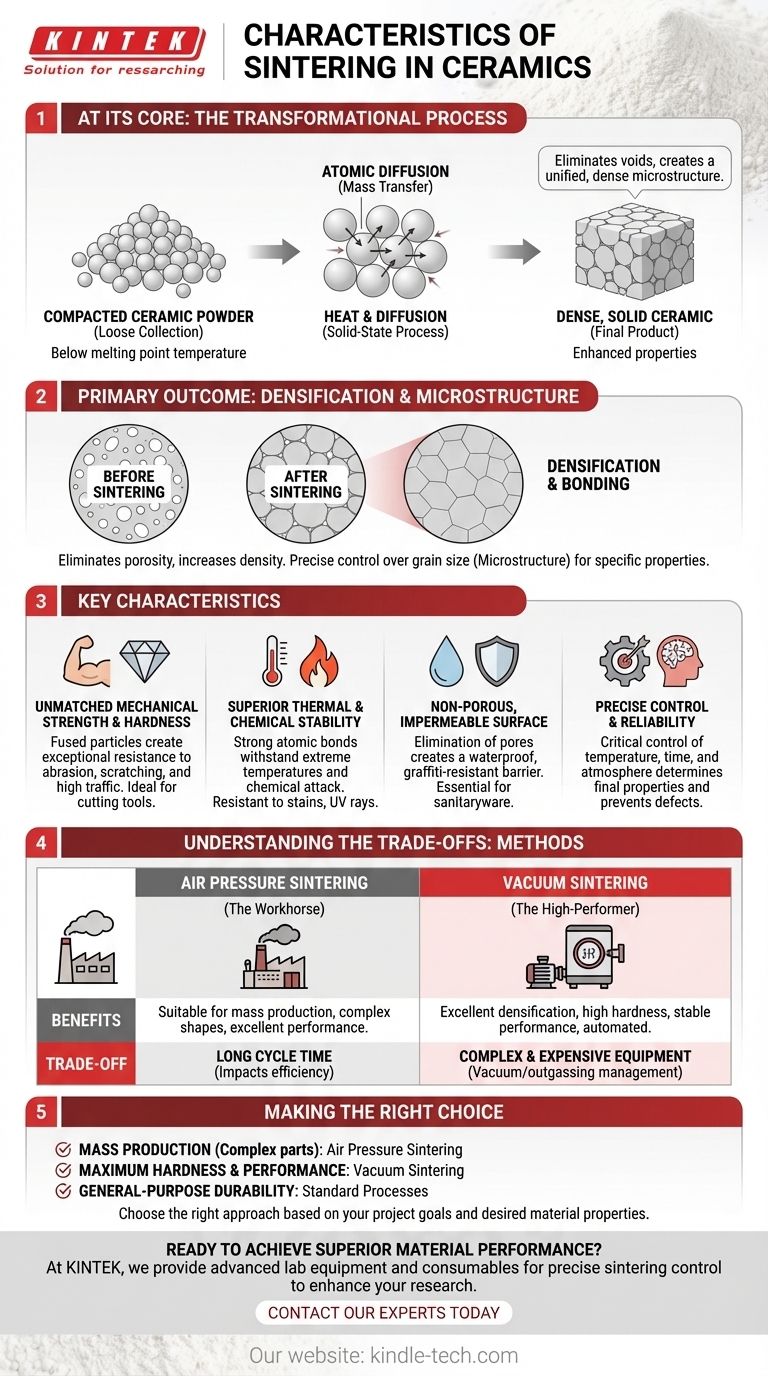

L'obiettivo fondamentale: dalla polvere al solido

La sinterizzazione è la fase più critica nella produzione di ceramiche avanzate. È il ponte tra un materiale grezzo in polvere e un componente finito ad alte prestazioni.

Cosa succede durante la sinterizzazione?

Il processo prevede il riscaldamento della polvere ceramica compattata a una temperatura inferiore al suo punto di fusione. Questa energia termica fa sì che gli atomi sulle superfici delle particelle si diffondano, o si muovano, attraverso i confini tra di esse.

Questo trasferimento di massa chiude efficacemente i pori e i vuoti che esistono tra i singoli granuli di polvere, saldandoli insieme in una struttura policristallina coerente e densa.

Il risultato primario: densificazione

L'obiettivo principale della sinterizzazione è la densificazione. Eliminando la porosità, il processo aumenta drasticamente la densità del materiale, che è direttamente collegata alle sue proprietà meccaniche.

Una ceramica ben sinterizzata ha vuoti interni minimi, impedendo l'inizio e la propagazione delle crepe. Ciò si traduce in una durezza e una resistenza superiori.

Sviluppo della microstruttura

La sinterizzazione crea una specifica microstruttura—la disposizione e la dimensione dei grani cristallini. I parametri del processo di sinterizzazione, come temperatura, tempo e atmosfera, sono attentamente controllati per produrre la microstruttura esatta richiesta per una specifica applicazione.

Caratteristiche chiave delle ceramiche sinterizzate

La densificazione e la legatura ottenute durante la sinterizzazione conferiscono una serie di potenti caratteristiche al pezzo ceramico finale.

Resistenza meccanica e durezza ineguagliabili

Poiché le particelle sono fuse in una massa densa, le ceramiche sinterizzate sono eccezionalmente dure e resistenti ai graffi e all'abrasione da traffico intenso. Questa resistenza intrinseca le rende ideali per applicazioni come utensili da taglio e piastrelle durevoli.

Stabilità termica e chimica superiore

I forti legami atomici creati durante la sinterizzazione si traducono in un'eccellente stabilità termica, consentendo al materiale di resistere a temperature estreme. Le ceramiche sinterizzate sono anche altamente resistenti all'attacco chimico, alle macchie, all'acqua e ai danni dei raggi UV.

Creazione di una superficie non porosa e impermeabile

L'eliminazione dei pori rende la superficie di una ceramica sinterizzata impermeabile e resistente ai graffiti. Questa impermeabilità è una caratteristica chiave per prodotti come sanitari e rivestimenti esterni, che devono resistere all'umidità e ai contaminanti ambientali.

Comprendere i compromessi: metodi di sinterizzazione

Non tutte le sinterizzazioni sono uguali. Il metodo scelto dipende dalle proprietà desiderate, dal volume di produzione e dalla complessità del pezzo, ognuno con i propri compromessi.

Sinterizzazione a pressione atmosferica (Il cavallo di battaglia)

Questo metodo comune è adatto per la produzione di massa e può produrre pezzi con forme complesse e prestazioni eccellenti. Tuttavia, il suo principale compromesso è un lungo tempo di ciclo, che può influire sull'efficienza della produzione.

Sinterizzazione sotto vuoto (L'alta prestazione)

La sinterizzazione in ambiente sottovuoto produce componenti con eccellente densificazione, elevata durezza e prestazioni molto stabili. Questo metodo è altamente automatizzato e flessibile ma richiede una configurazione delle apparecchiature più complessa e costosa per gestire il vuoto e il degassamento dei materiali.

Il ruolo critico del controllo

Indipendentemente dal metodo, il successo dipende da un controllo preciso. I parametri di processo vengono monitorati per minimizzare l'errore umano e raggiungere la densità, la porosità e la microstruttura target. Qualsiasi deviazione può comportare un componente che non soddisfa le specifiche di prestazione.

Fare la scelta giusta per la tua applicazione

Le caratteristiche della ceramica finale sono un risultato diretto del processo di sinterizzazione utilizzato per crearla. Scegliere l'approccio giusto è quindi fondamentale per raggiungere gli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa di pezzi complessi: La sinterizzazione a pressione atmosferica è un metodo collaudato, a condizione che tu possa accogliere i suoi cicli di lavorazione più lunghi.

- Se il tuo obiettivo principale è la massima durezza e le prestazioni del materiale: Una tecnica più avanzata come la sinterizzazione sotto vuoto è necessaria per raggiungere i più alti livelli di densificazione e stabilità.

- Se il tuo obiettivo principale è la durabilità per uso generale: Anche i processi di sinterizzazione standard per articoli come piastrelle o sanitari offrono i vantaggi fondamentali di durezza e impermeabilità necessari per ambienti ad alto traffico e umidi.

In definitiva, la sinterizzazione è il processo deliberato e controllato che sblocca il potenziale intrinseco dei materiali ceramici, trasformandoli in componenti ingegnerizzati per le prestazioni.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Resistenza Meccanica | Le particelle si fondono in una massa densa, fornendo durezza eccezionale e resistenza all'abrasione. |

| Stabilità Termica | I forti legami atomici consentono al materiale di resistere a temperature estreme. |

| Resistenza Chimica | Altamente resistente all'attacco chimico, alle macchie e ai danni UV. |

| Impermeabilità | L'eliminazione dei pori crea una superficie impermeabile e resistente ai graffiti. |

Pronto a raggiungere prestazioni superiori dei materiali per il tuo laboratorio? Il processo di sinterizzazione è fondamentale per sviluppare ceramiche con resistenza e durabilità ineguagliabili. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio avanzati necessari per un controllo preciso della sinterizzazione. Che tu stia lavorando su utensili da taglio, componenti ad alte prestazioni o materiali durevoli, le nostre soluzioni ti aiutano a ottenere la perfetta densificazione e microstruttura. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio e migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Perché la fusione richiede energia? Svela la scienza del calore latente e dei cambiamenti di fase

- Cosa succede in un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e uniforme

- Perché la temperatura di fusione del metallo è importante? La chiave per la produzione e le prestazioni

- Perché la temperatura di fusione della ceramica è più alta di quella della maggior parte dei metalli? Analisi della forza del legame atomico

- Qual è il meccanismo di un forno a muffola? Padroneggiare un riscaldamento preciso e privo di contaminanti